一种船用BOG蓄冷再液化系统及方法与流程

一种船用bog蓄冷再液化系统及方法

技术领域

1.本发明属于lng运输或加注船蒸发器再液化装置技术领域,具体涉及一种船用bog蓄冷再液化系统及方法。

背景技术:

2.绿色、低碳将会是未来中国乃至全球经济发展的主要趋势之一。天然气在全球能源消费结构中地位不断凸显,消费总量快速攀升,据英国石油公司bp和荷兰皇家壳牌公司shell预测,到2040年,全球能源需求增量中的43%将由天然气来满足。在lng需求增长以及lng产能大幅提升的背景下,大型lng运输船需求量将保持旺盛。大型lng运输船普遍使用双燃料主机推进,将液货舱产生的bog气体(boiled off gas,闪蒸气体)压缩后送入主机与发电机燃烧,或直接使用燃料泵将lng(温度约-163℃)送入强制气化器将lng气化并加热后送入主机与发电机燃烧,造成大量lng冷能的浪费问题。同时当液货舱内的bog量过多时会进行再液化处理。在船舶在不同季节、不同航行模式或靠岸停靠时液货舱产生的bog量会有很大变化,同时主机与发电机的燃料需求量也不同,如何平衡主机与发电机供气及bog再液化装置运行将大幅降低船舶运行能耗。

3.发明专利cn103547788a公开了一种用于向高压天然气喷射发动机供给燃料系统中的再液化装置的无爆炸性混合制冷剂,将燃料罐产生的bog气体经过多级高压压缩后降低bog的露点温度,然后进行液化处理,但未考虑多级高压压缩产生的能耗及当bog量不足时的辅助设计,此外该发明依然未考虑到低温lng冷能利用问题。发明专利cn101796343a公开了一种液化气再液化装置、具有该装置的液化气贮藏设备及液化气运输船、以及液化气再液化方法,该发明使用复叠式制冷方式,选取特定的混合工质降低bog与制冷剂的传热温差,但是制冷系统复杂、设备繁多、占用空间大不适合空间有限的船舶使用。

4.目前lng运输船使用的再液化装置,普遍使用氮膨胀式逆布雷顿循环制冷方法,能耗约为0.95kwh/kg bog,工艺要求高、能耗较大,同时供气系统lng存在冷能浪费问题。

技术实现要素:

5.针对现有技术中存在的问题,本发明提供一种船用bog蓄冷再液化系统,本发明实现了lng冷能高效利用及lng液货舱bog再液化,降低了lng运输船设备及运行成本。此外,本发明还要提供一种船用bog蓄冷再液化方法。

6.为实现上述目的,本发明采用以下技术方案:

7.本发明的第一方面,提供一种船用bog蓄冷再液化系统,包括低温压缩机机组、蓄冷装置、膨胀机、节流阀、喷淋系统、lng燃料泵、加热器、燃料缓冲罐,所述蓄冷装置设置有lng侧进口、天然气侧出口、低压bog侧进口、低压bog侧出口、高压bog侧进口,高压bog侧出口,所述lng侧进口与所述天然气侧出口连通,所述低压bog侧进口与所述低压bog侧出口连通,所述高压bog侧进口与所述高压bog侧出口连通;

8.所述低温压缩机机组的进气口通过气穹连接所述lng液货舱,所述低温压缩机机

组的排气口与所述蓄冷装置的低压bog侧进口连接,所述蓄冷装置的低压bog侧出口与所述膨胀机的进口连接,所述膨胀机的出口连接所述蓄冷装置的高压bog侧进口,所述蓄冷装置的高压bog侧出口连接所述节流阀,所述节流阀通过气穹连接所述lng液货舱内的喷淋系统;

9.所述lng燃料泵通过压力控制阀连接所述蓄冷装置的lng侧进口,所述蓄冷装置的天然气侧出口与所述加热器的天然气侧进口连接,所述加热器的天然气侧出口连接所述燃料缓冲罐的进口,所述燃料缓冲罐的出口通过流量控制阀连接主机与发电机。

10.作为优选的技术方案,所述低温压缩机机组的排气口通过三通阀与加热器的天然气侧进口连接。

11.作为优选的技术方案,所述蓄冷装置内的蓄冷工质的温度为-80~-110℃,蓄冷工质压力为0.08~1.3mpa。

12.作为优选的技术方案,所述蓄冷装置包括液体保温耐压储罐、气体保温耐压储罐,所述液体保温耐压储罐、所述气体保温耐压储罐通过第一压力控制阀、第二压力控制阀连接,所述气体保温耐压储罐、所述液体保温耐压储罐的外部包裹有聚氨酯泡沫绝缘层,所述气体保温耐压储罐连接泄压阀,所述液体保温耐压储罐内设置有支撑板,所述支撑板用于放置u型管管束,所述u型管管束的进口、出口设置于所述液体保温耐压储罐的外部。

13.作为优选的技术方案,所述气体保温耐压储罐、所述液体保温耐压储罐均包括内罐与外罐,所述内罐与所述外罐通过支撑板连接。

14.作为优选的技术方案,所述膨胀机出口干度为85%~97%,进口温度为-60~-80℃,进口压力为3~5.5mpa,出口压力为0.3~0.55mpa。

15.作为优选的技术方案,所述lng燃料泵出口压力为0.8~1.5mpa。

16.作为优选的技术方案,所述低温压缩机机组的供气压力为0.8~1.5mpa。

17.本发明的第二方面,提供一种船用bog蓄冷再液化方法,采用上述的船用bog蓄冷再液化系统,包括以下步骤:lng液货舱产生的bog经过多级压缩并在蓄冷装置中冷却后再膨胀机内膨胀降温,经过节流阀进一步降温形成气液两相混合物进入喷淋系统,喷淋系统喷出的低温bog与lng液货舱顶部高温bog混合与换热,燃料缓冲罐将低温lng燃料进入蓄冷装置内蒸发换热,为蓄冷装置提供冷能。

18.与现有技术相比,本发明具有以下技术效果:

19.(1)发明实现了供气系统中lng冷能的充分利用;随着lng运输船绝缘系统的不断优化,系统蒸发率不断降低,船舶在压载、满载高负荷航行时产生的bog量明显不足,此时需要燃料泵运行,同时的lng冷能被储存在蓄冷装置中,实现了lng冷能间接性储存与高效利用。

20.(2)本发明实现了bog高效液化与系统优化;本发明将bog作为制冷工质,经过压缩、冷却、膨胀、节流后形成低温的气液两相混合物并直接喷淋在液货舱内与货舱内顶部的bog混合与换热,相比传统的复叠式制冷循环与氮气膨胀式制冷系统更为简洁与高效,同时省去了液化系统的冷却水辅助系统。

21.(3)本发明实现了再液化系统与燃料供气系统联合运行;针对lng运输船燃料供气系统和bog再液化系统的运行特点,通过在低温压缩机机组出口设置三通阀,调节出口流量,既为再液化提供高压bog也为供气系统提供bog,实现了再液化系统与燃料供气系统的

集成与优化,省去了当下lng运输船燃料供气系统配备的低负荷压缩机机组。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

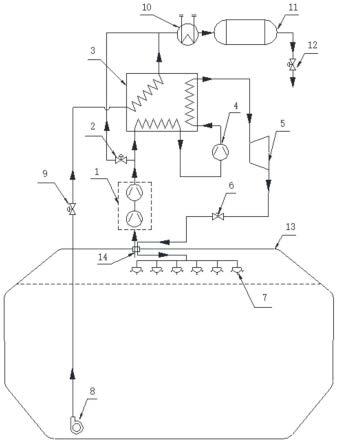

23.图1为本发明船用bog蓄冷再液化系统的流程示意图。

24.图2为本发明船用bog蓄冷再液化系统中蓄冷装置的结构示意图。

25.其中,附图标记具体说明如下:低温压缩机机组1、三通阀2、蓄冷装置3、高压压缩机4、膨胀机5、节流阀6、喷淋系统7、lng燃料泵8、压力控制阀9、加热器10、燃料缓冲罐11、流量控制阀12、液货舱13、气穹14、聚氨酯泡沫15、外罐16、内罐17、支撑板18、u型管管束19、支撑板20、底座21、进气流量控制阀22、气体保温耐压压力罐23、回气流量控制阀24、泄压阀25。

具体实施方式

26.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

27.如图1及图2所示,本实施例提供一种船用bog蓄冷再液化系统,包括低温压缩机机组1、蓄冷装置3、膨胀机5、节流阀6、喷淋系统7、lng燃料泵8、加热器10、燃料缓冲罐11,蓄冷装置3设置有lng侧进口、天然气侧出口、低压bog侧进口、低压bog侧出口、高压bog侧进口,高压bog侧出口,lng侧进口与天然气侧出口连通,低压bog侧进口与低压bog侧出口连通,高压bog侧进口与高压bog侧出口连通;加热器10上设置有天然气侧进口、天然气侧出口、蒸气侧进口、蒸气侧出口。

28.低温压缩机机组1的进气口通过气穹14连接lng液货舱13,低温压缩机机组1的排气口与蓄冷装置3的低压bog侧进口连接,蓄冷装置3的低压bog侧出口与膨胀机5的进口连接,膨胀机5的出口连接蓄冷装置3的高压bog侧进口,蓄冷装置3的高压bog侧出口连接节流阀6,节流阀6通过气穹14连接lng液货舱13内的喷淋系统7,低温压缩机机组1的排气口通过三通阀2与加热器10的天然气侧进口连接。

29.lng燃料泵8通过压力控制阀9连接蓄冷装置3的lng侧进口,蓄冷装置3的天然气侧出口与加热器10的天然气侧进口连接,加热器10的天然气侧出口连接燃料缓冲罐11的进口,燃料缓冲罐11的出口通过流量控制阀12连接主机与发电机。

30.本实施例中在低温压缩机机组1的出口设置三通阀2,在bog量较少时低温压缩机机组1仅为主机与发电机供气,而高压压缩机4与膨胀机5停止工作,在bog量较少时低温压缩机机组1为主机与发电机供气同时开启高压压缩机4与膨胀机5进行bog再液化而lng燃料泵8不工作。lng燃料泵8在bog量较少时不能满足主机与发电机供气量要求时启动,lng燃料

泵8出口的高压lng液体进入蓄冷装置3被加热并气化,从而实现了蓄冷装置3冷量补充与lng冷能的充分利用。

31.上述蓄冷装置3包括液体保温耐压储罐、气体保温耐压储罐23,液体保温耐压储罐与气体保温耐压储罐23通过进气流量控制阀22及回气流量控制阀24连接,通过控制液体保温耐压储罐中流向气体保温耐压储罐23的气体蓄冷工质流量调节两个罐体的压力,从而实现罐体压力控制。气体保温耐压储罐23、所述液体保温耐压储罐均包括内罐17与外罐16,所述内罐17与所述外罐16通过支撑板18连接,气体保温耐压储罐23连接泄压阀25,液体保温耐压储罐、气体保温耐压储罐23的底部设置有底座21。

32.使用的蓄冷工质为r170、r1150、r14、r23或上述几种工质混合物,蓄冷工质温度维持在-80~-110℃之间,蓄冷工质压力为0.08~1.3mpa之间。上述蓄冷装置3的蓄冷工质保存在液体保温耐压储罐与气体保温耐压储罐23中,储罐外部包裹一层聚氨酯泡沫15,降低外界热量的传递。上述蓄冷装置3的液体保温耐压储罐内设有u型管管束19与支撑板20,u型管管束19与支撑板20直接浸在液体蓄冷工质中,u型管管束19的进口、出口设置于液体保温耐压储罐的外部。bog气体或低温lng液体通过u型管管束19与蓄冷工质换热。上述液体保温耐压储罐与气体保温耐压储罐23采用双壳体结构,能够满足罐体内部一定范围内的压力波动,图2中仅给出了一个进出口示意图,实际结构共有三个进口与三个出口。

33.上述膨胀机5是一种带液膨胀机5,使用lng液货舱13产生的bog作为制冷工质,膨胀机5出口干度在85%~97%之间,进口温度在-60~-80℃之间,进口压力在3~5.5mpa之间,出口压力在0.3~0.55mpa之间。上述喷淋系统7出口为气液两相混合物,混合物直接与lng液货舱13内顶部bog混合换热,减少了传热温差损失。

34.本实施例中,lng燃料泵8在bog量较少无法满足主机与发电机供气量需求时启动,出口的高压lng液体进入蓄冷装置3并气化,lng燃料泵8出口压力在0.8~1.5mpa范围内。

35.本实施例中,低温压缩机机组1在bog量较少时仅为主机与发电机供气,低温压缩机机组1供气压力在0.8~1.5mpa范围内;而高压压缩机4与膨胀机5停止工作,在bog量较多时为主机与发电机供气同时开启高压压缩机4与膨胀机5进行bog再液化。

36.本实施例还提供一种船用bg蓄冷再液化方法,包括以下步骤:lng液货舱13产生的bog经过多级压缩并在蓄冷装置3中冷却后在膨胀机5内膨胀降温,再经过节流阀6进一步降温形成气液两相混合物进入喷淋系统7,喷淋系统7喷出的低温bog直接与液货舱13内顶部高温bog混合与换热。供气系统的低温lng燃料进入蓄冷装置3蒸发换热,为蓄冷装置3提供冷能。本发明使用带有蓄冷装置3的bog再液化系统及方法实现了lng冷能高效利用及lng液货舱13bog再液化,降低了lng运输船设备及运行成本。

37.本发明系统及方法可以应用于大型lng燃料动力集装箱船、lng运输船、lng加注船、lng-fsru及lng发电船等船舶。

38.尽管上述实施例已对本发明作出具体描述,但是对于本领域的普通技术人员来说,应该理解为可以在不脱离本发明的精神以及范围之内基于本发明公开的内容进行修改或改进,这些修改和改进都在本发明的精神以及范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1