一种大型集装箱船近零排放物流系统的制作方法

1.本发明涉及一种大型集装箱船近零排放物流系统,属于船舶制造技术领域。

背景技术:

2.全球经贸不断发展,排放问题日渐突出,集装箱船航速高、油耗高、排放量大,属于未来减排的主力船型。为应对航运业减排、零碳化的发展需求,远洋航行零排放船舶的设计研究是当前的前沿和行业热点。氨燃料作为可选的船用替代燃料,对于碳排放和温室气体的减排有明显效果。

3.lng存在甲烷逃逸问题,长远看无法满足碳排放指标要求。lpg、甲醇也无法彻底实现零排放。氨燃料作为主动力燃料、燃料电池代替电站可以做到“(燃料舱+电站)

→

螺旋桨”的零碳排放,氨燃料主机配置scr装置后可满足近零氮排放。因此,采用氨燃料作为船舶主动力替代燃料具有极为重要的意义和价值。

4.现有海上物流系统中,未见有基于氨燃料及燃料电池等综合动力并结合岸基补给解决全航线零排放的方案,可实现从港口码头

→

海上运输

→

港口码头的全航线段的零排放系统设计,公开报道中所见之技术方案,多为仅主动力采用氢或者氨,而未考虑电站耗能和排放,无法做到真正近零排放。

技术实现要素:

5.本发明的目的是:实现远洋大型船舶航线的近零排放。

6.为了达到上述目的,本发明的技术方案是提供了一种大型集装箱船近零排放物流系统,其特征在于,包括:

7.采用氨燃料主动力的近零排放集装箱船,该近零排放集装箱船为双岛型布置,近零排放集装箱船的上层建筑位于船体中前部位,近零排放集装箱船的烟囱位于船体中后部位;机舱位于上甲板区域下方,且在上甲板下方以及所述机舱之前布置有储存氨燃料的氨燃料储存舱;上层建筑的下方设有燃料电池舱,燃料电池舱内部设有燃料电池模块;

8.岸基燃料电池能量补给站,该岸基燃料电池能量补给站配备移动集装箱式储能模块或者氢氨燃料加注功能。

9.优选地,所述机舱位于船体尾部上甲板区域下方,使得所述上层建筑和所述机舱分开布置。

10.优选地,所述氨燃料储存舱位于所述上层建筑和所述机舱之间的货舱段。

11.优选地,所述氨燃料储存舱采用单个b型罐,设为独立舱。

12.优选地,所述燃料电池模块为氢燃料电池、氨燃料电池或者氨-氢燃料电池。

13.优选地,所述近零排放集装箱船配备有一套将氨燃料冷能用于货舱通风的系统,满足货舱内的散热需求。

14.优选地,所述氨燃料储存舱通过结构支撑部件与周围的所述近零排放集装箱船的货舱、甲板和船壳相接。

15.优选地,在所述氨燃料储存舱上方布置有气体处理舱室,该气体处理舱室布置在所述上甲板以上。

16.优选地,在所述近零排放集装箱船采用氨燃料主机,且设置有氮氧化物排放处理装置。

17.优选地,还包括位于港口码头的若干配套备用移动集装箱式储能模块,以备所述近零排放集装箱船靠港时快速替换,或者在港口码头配备氢燃料或者氨燃料岸上加注站或者氢燃料或者氨燃料加注船,以便所述近零排放集装箱船靠泊时对燃料电池储能系统进行燃料补充。

18.本发明针对全航线段零排放问题,提供一种大型集装箱船近零排放物流系统。本发明配备了一艘采用氨燃料动力的大型集装箱船以及一种岸基燃料电池能量补给站,配置了氨燃料储存舱作为主动力燃料舱,配置燃料电池舱作为辅动力舱,并考虑氮氧化物排放等布置有后处理装置,通过合理考虑主动力和辅动力燃料舱的布置位置,实现了远洋大型集装箱船的近零排放。同时,在本发明所公开的技术方案中,船上配置了一套将氨燃料冷能用于货舱通风的系统,使得液氨能冷得以有效利用。

19.与现有技术方案相比,本发明具体具有如下优点:

20.1)主动力采用氨燃料加后处理装置,辅动力采用燃料电池,创造性的实现整船近零排放的实施方案;

21.2)氨燃料储存舱布置在靠近机舱的货舱段,相关管系长度小,节约成本和易于船厂施工建造;

22.3)氨燃料储存舱采用b型舱,空间利用率高,对货舱箱位影响小,且节约成本;

23.4)氨燃料储存舱距离上层建筑较远,危险区和有毒气体扩散等对人员影响达到最小;

24.5)燃料电池舱布置于上层建筑下方,有效利用了上层建筑下方的空间,同时解决了机舱空间拥挤的问题;

25.6)岸基燃料电池能量补给站位于港口区域,可在船舶装卸货同时完成船上燃料电池储能系统的能源补充或替换。

附图说明

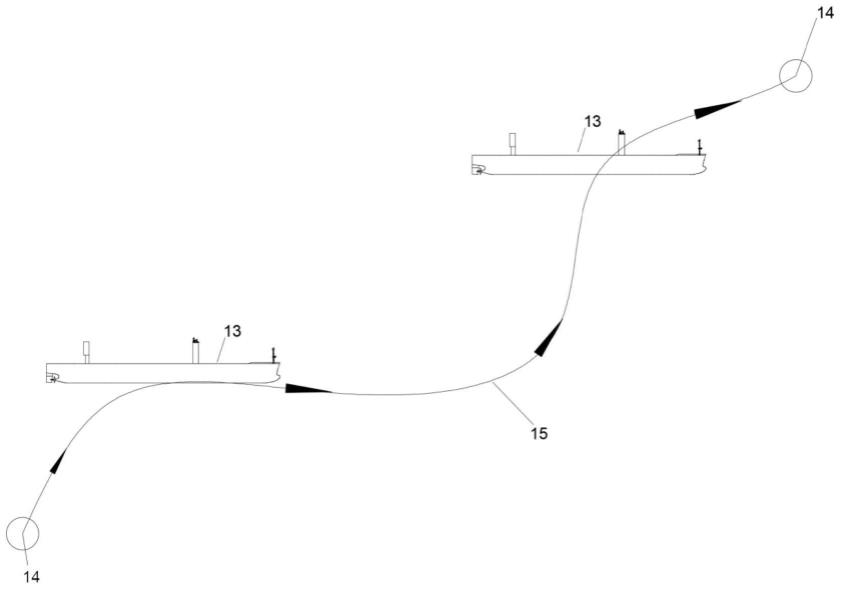

26.图1为本发明一种大型集装箱船近零排放物流系统的实施例的原理图;

27.图2为本发明一种大型集装箱船的实施例的侧视图;

28.图3为本发明的一较佳实施例的氨燃料储存舱正视图;

29.图4为本发明的一较佳实施例的烟囱区域的正视图;

30.图中:1-船体、2-上层建筑、3-货舱、4-机舱、5-烟囱、6-氮氧化物后处理装置、7-氨燃料储存舱、8-燃料电池舱、9-气体处理舱室、10-加注站、11-上甲板、12-透气桅、13-大型集装箱船、14-岸基燃料电池能量补给站、15-船舶航线。

具体实施方式

31.本说明书中附图所显示的大小、比例等只是示意性的,用以配合说明书所描述的内容,并非用以限定本发明的实施条件,不影响本发明所产生的功效。本说明书中所述的“上”、“下”、“内”、“外”等位置关系仅是为了方便描述,而非用以限定本发明的可实施范围,其相对关系的改变,在无实质变更技术内容下亦视为本发明的可实施范畴。

32.如图1-3所示,本实施例公开的一种大型集装箱船近零排放物流系统,包括采用氨燃料主动力的近零排放集装箱船和岸基燃料电池能量补给站。

33.近零排放集装箱船包括上层建筑2、上甲板11、氨燃料储存舱7、燃料电池舱8、货舱3和机舱4。该近零排放集装箱船为双岛型布置,上层建筑2位于船体1中前部位,烟囱5位于船体1中后部位,机舱4位于船体1尾部上甲板11区域下方。上层建筑2和机舱4分开布置,使得氨燃料的毒性扩散危险尽可能降低,并提高了驾驶室视线。上甲板11下方以及机舱4之前布置有储存氨燃料的氨燃料储存舱7。上层建筑2的下方设有燃料电池舱8。近零排放集装箱船靠近船尾的上甲板11下方设有机舱4。氨燃料储存舱7布置于上甲板11以下,且处于上层建筑2和机舱4之间的货舱段,相应管系距离短,施工难度小。而且氨燃料储存舱7距离上层建筑2较远,危险区和有毒气体扩散等对人员影响达到最小。燃料电池舱8布置于上层建筑2下方,有效利用了上层建筑2下方的空间,同时解决了机舱4空间拥挤的问题。燃料电池舱8内设有氢燃料电池模块,以替代船舶主电站使用需求,同时满足远洋大型集装箱船大容量电站需求。燃料电池储能系统由移动集装箱式高压储氢模块构成,占用甲板上集装箱,可实现快速装卸。机舱4和烟囱5内布置有scr后处理装置,以满足氮氧化物排放处理要求,解决氨燃料主机废气排放氮氧化物高的问题。气体处理舱室布置在氨燃料储存舱7上方,并且布置在上甲板11以上,包含一套将氨燃料冷能用于货舱通风的系统,使得液氨能冷得以有效利用。氨燃料储存舱7四周设有结构件支撑,其通过结构支撑部件与周围的货舱3、甲板和船壳相接。氨燃料储存舱7的上方和上甲板11之上设有用于燃料注入的加注站。靠近加注站的上甲板11上设有用于系泊加注船的系泊设备。氨燃料储存舱7采用单个b型罐,且设为独立舱,空间利用率较高,对货舱箱位影响较小,节约成本。烟囱5位于尾部机舱4上部区域。氨燃料储存舱7顶部设有透气管。烟囱5的侧面设有燃料舱透气桅12,1透气桅12顶部设有透气帽。透气桅12布置于烟囱5的侧面,有效减小了透气管的长度,有效避开人员较多的区间,成本低,安全性高。本实施例中的近零排放集装箱船的主机采用氨燃料主机,可采用氨燃料作为主动力,液化后的气体储存在氨燃料储存舱7。

34.本发明所公开的大型集装箱船基于氨燃料和燃料电池结合的技术方案,兼具冷能回收功能,同时结合岸基补给,从而实现船舶运输全航线的近零排放并实现能源的合理利用。考虑到集装箱船这一船型的特殊性以及氨燃料的特性,小型单岛型集装箱船所需氨燃料容量巨大,所占货舱容量过多,会导致初投资成本以及后期营运成本过高,万箱级以上的双岛船型更易于实施本发明中所述创新型方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1