一种绞吸船的桥架精准移位对接安装方法与流程

1.本发明涉及船舶建造安装领域,更具体地说,涉及一种绞吸船的桥架精准移位对接安装方法。

背景技术:

2.绞吸船建造时分成绞吸船主体和桥架两大部分,在船坞前、后两处不同位置分别建造,建造完成后,需将41.36米长的桥架在船坞内前移30.75米后,再整体插入绞吸船主体的叉齿内,与绞吸船主体的上、下铰点进行精准对接并安装耳轴。

3.建造时,受坞底的平整度及胎架的高度等因素影响,桥架与绞吸船主体之间的高度都不是完全一致,桥架的高度比绞吸船主体的高度最多高出了120毫米。

4.在桥架移入过程中,需要对桥架整体进行降高,调节到与绞吸船主体高度一致;绞吸船主体的叉齿外板布置了很多突出的牺牲阳极锌块,桥架与绞吸船主体的叉齿耳轴座处左右最小间隙只有13毫米,这些都极大影响着大尺寸桥架的进入,在41.36米长的桥架移入过程中需实时对其左右位置进行微调,确保不与绞吸船主体上的构件发生碰撞。

5.在桥架与绞吸船主体安装时,需在二者的耳轴孔处穿销轴连接,由于销轴与耳轴孔是紧密配合,装轴时需要对桥架进行左右、上下、前后多维度的精调,以满足耳轴安装。这是一个非常“精细”的工作,如何实现大重量、大外形尺寸的桥架顺利插入绞吸船主体的叉齿,完成4个耳轴孔的对位与安装,是亟待要解决的问题。经过对多种技术方案的反复论证,包括吊装安装及用spmt进行移位对接安装,最终,这些方案或因吊重限制问题、或因调节精度问题,满足不了桥架的安装要求而被一一否决。

技术实现要素:

6.针对现有技术中存在的上述缺陷,本发明的目的是提供一种绞吸船的桥架精准移位对接安装方法,实现了大型绞吸船建造时,安装铰刀的桥架与绞吸船主体的精确对接安装。

7.为实现上述目的,本发明采用如下技术方案:

8.一种绞吸船的桥架精准移位对接安装方法,包括以下步骤:

9.s1、将桥架的中心线与绞吸船主体的中心线进行对中,并在船坞前、后位置分别建造;

10.s2、在所述桥架的底部布置支撑结构;

11.s3、在所述支撑结构的下方布置液压台车以及铺设轨道;

12.s4、在所述船坞内布置牵引系统;

13.s5、所述液压台车动作将所述桥架进行托顶,所述牵引系统牵引所述桥架沿所述轨道向所述绞吸船主体的叉齿内移动;

14.s6、到位后,通过所述液压台车调整所述桥架的上下,通过所述牵引系统调整所述桥架的前后位置,使得所述桥架的耳轴孔与所述绞吸船主体的耳轴孔对应,再安装销轴。

15.较佳的,所述步骤s3中,所述轨道铺设2排。

16.较佳的,所述步骤s3中,所述液压台车采用400t液压台车,数量为6套,每排所述轨道上各设置3套所述液压台车,均匀布置在所述桥架的重心前后位置。

17.较佳的,所述步骤s5中,所述牵引系统牵引所述桥架的过程中,通过所述牵引系统的牵引、回拉,以及在所述轨道上设置楔形块来实现调整所述桥架与所述绞吸船主体的叉齿间的横向间隙。

18.本发明所提供的一种绞吸船的桥架精准移位对接安装方法,具有以下几点有益效果:

19.1)无需借助大吨位龙门吊,即可实现大重量船段由总装位置直接在船坞内移位30.75米整体进入微小间隙的主船体叉齿,进行高精度的对接安装;

20.2)在桥架下运用支撑结构,巧妙地将桥架底部线型转化成平直形式,便于液压台车及牵引系统的安装;

21.3)采用压配重形式,在船坞内设置临时总根耳板及卷扬机,对船坞结构无破坏,且拆装方便,对船坞的排班无影响;

22.4)通过运用液压台车及合适高度的台车连接座,将总装时地面不平造成的桥架与船主体的高度差在桥架拉抵安装位置时巧妙地借平,到位后使液压台车还能留有一个合适范围的高度调节余量,便于桥架的高度调节;

23.5)设置了牵引装置、回拉装置以及横向微调装置(楔形板),在41米长的桥架整体进入船主体插齿的过程中(最小间隙只有13mm),综合运用以上三种装置灵活调整桥架与主船体插齿的横向间隙,保证了桥架顺利插入并与船主体耳轴孔的精密对接;

24.6)牵引到位后,可通过液压台车的顶升对桥架的整体及局部高度进行细微调节,通过牵引系统的牵引及回拉对桥架的前后位置进行细微调节,实现桥架耳板轴对位时的多维度精确调节,实现其他方式无法实现的高精度安装;

25.7)相比于传统采用大吨位龙门吊安装,由于吊装钢丝绳长度是固定的,在多个耳轴孔对轴时,很难在左右高差上进行灵活调整;相比于采用spmt方式,则是在微小间隙下,达不到桥架移位和安装所需的精度。以上传统方法都无法实现桥架的精确对位与安装,而本技术则是圆满解决了以上这些问题。

附图说明

26.图1是桥接与绞吸船主体的总装示意图;

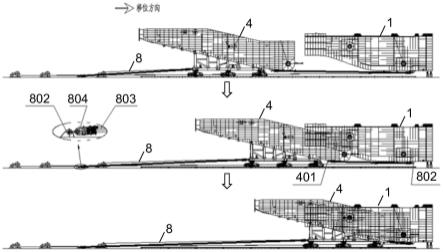

27.图2是本发明桥架精准移位对接安装方法的移位步骤示意图;

28.图3是本发明桥架精准移位对接安装方法中牵引系统的布置示意图;

29.图4是本发明桥架精准移位对接安装方法中液压台车的布置示意图;

30.图5是本发明桥架精准移位对接安装方法中铺设轨道的示意图;

31.图6是本发明桥架精准移位对接安装方法中桥架到位时耳轴安装的示意图;

32.图7是本发明桥架精准移位对接安装方法中液压台车调纵向高度及横向间隙的示意图,其中,(a)为主视图,(b)为侧视图。

具体实施方式

33.为了能更好地理解本发明的上述技术方案,下面结合附图和实施例进一步说明本发明的技术方案。

34.结合图1所示,绞吸船主体1的叉齿2的外板外有很多突出的牺牲阳极锌块3,桥架4的外板与叉齿2的间隙只有20~30mm,销轴轴套处最小间隙仅13mm,要使41.36米长度的桥架4进行30.75米的移位过程中整体不发生偏移,不与叉齿2之间碰撞,并最终实现与绞吸船主体1上的耳轴间的精准对接,通过本发明所提供的一种绞吸船的桥架精准移位对接安装方法最终实现,结合图2所示,本发明包括以下步骤:

35.s1、总装时,将桥架4的中心线与绞吸船主体1的中心线进行对中,并在船坞前、后位置分别建造;

36.s2、桥架4与绞吸船主体1建造好后,由于桥架4有线型,需在桥架1的底部布置支撑结构5;

37.s3、在支撑结构5的下方布置液压台车6以及铺设轨道7,如图4和图5所示;

38.s4、在船坞内布置牵引系统8,如图3所示;

39.s5、通过液压台车6动作将桥架4进行托顶,使桥架4脱离总装胎架,通过牵引系统8牵引桥架4沿轨道7向绞吸船主体1的叉齿2内移动;

40.s6、到位后,通过液压台车6调整桥架4的上下高度,通过牵引系统8调整桥架4的前后位置,使得桥架4的耳轴孔9与绞吸船主体1的耳轴孔10一一对应,再安装销轴,实现桥架4与绞吸船主体1精准对接,如图6所示;

41.s7、桥架4与绞吸船主体1安装成整体后,绞吸船出坞。

42.再参考图5所示,上述步骤s3中,轨道7铺设2排,调节轨道7的平整度和直线度。

43.再参考图4所示,上述步骤s3中,液压台车6采用400t液压台车,数量为6套,每排轨道7上各设置3套液压台车6,均匀布置在桥架4的重心前后位置。

44.再参考图2和图3所示,上述步骤s5中,牵引系统8由卷扬机801、总根耳板802、钢丝绳803、滑车组804等构成,在桥架4上安装牵引耳板401,在绞吸船主体1安装总根耳板802。

45.在牵引系统8牵引桥架4的过程中,通过牵引系统8的牵引、回拉,以及在轨道7上设置楔形11块来实现调整桥架4与绞吸船主体1的叉齿2间的横向间隙,避免与绞吸船主体1的叉齿2碰撞。

46.桥架4自重约1500吨,在桥架4底部设置支撑结构5,将桥架4底部借平。用6套400t液压台车6均匀布置在桥架4重心前后位置,对桥架4进行托顶,使其脱离总装胎架。在桥架4下铺设轨道7,并调整轨道7的直线度及平整度到许用偏差范围内。在船坞内通过配重805形式对卷扬机801、总根耳板802进行固定,安装牵引系统8对桥架4进行牵引及回拉。本发明原理是将绞吸船分成两个船段制造,绞吸船主体1放在前面,桥架4放在后面。建成后通过液压台车6、轨道7,在牵引系统8的牵引下,将桥架4往绞吸船主体1的叉齿2内移动,在移动过程中,通过牵引系统8的牵引和回拉以及在轨道7与液压台车6轮缘的间隙中加装临时楔形板11来实时调节桥架4的左右位置,防止41.36米长的桥架4卡在叉齿2内,对船体和桥架产生破坏。移动到位后,利用液压台车6对桥架4的高度进行调节,使桥架4上的4个耳轴孔9与绞吸船主体1的耳轴孔10一一对应并调节高度一致;通过牵引系统8的牵引与回拉相结合,对桥架4的前后位置进行微调,使桥架4上的4个耳轴孔9与绞吸船主体1的耳轴孔10在前后保

持一一对应。经过多个维度的调整,然后在耳轴孔中安装耳轴,使桥架4与绞吸船主体1合成一个整体。

47.本发明桥架精准移位对接安装方法突破了桥架4与绞吸船主体1的叉齿2间微小间隙的限制,通过轮轨的方法,综合运用牵引系统8与回拉、加装楔形板11、液压台车6顶升等技术,实现了用spmt等方式无法实现的桥架与船主体叉齿的精准对接安装,节约了大量的资金投入。对于船体分段高精度安装手段是一个有益的补充,具有重要意义,可大幅提高安装精度和工作效率,降低制造成本,具有很大的经济价值和社会效益。

48.实施例

49.结合图2至图7所示,本实施例硬件部分主要由支撑结构5、液压台车6(带顶升油缸)、台车连接座601、轨道7、楔形板11、牵引耳板401、滑车组804、钢丝绳803、卷扬机801、总根耳板802、钢板806、配重805等部分组成,工作原理说明如下:

50.1)在桥架4的底部设置支撑结构5;

51.2)在支撑结构5底部铺设2排轨道7,调节轨道7的平整度及直线度,并左右各设置3组400t液压台车6;

52.3)牵引侧设置2台12t卷扬机801,保险侧设置2台12t卷扬机801,卷扬机801采用钢板806压配重805方式固定于码头上,牵引侧总根吊耳802焊接在挖泥船船体37#肋位上,保险侧总根吊耳802焊接在压配重805的钢板806上;

53.4)每台卷扬机801各通过钢丝绳803连接在1组80t滑车组804上(每组2个滑车),负责桥架4的牵引及回拉;

54.5)液压台车6上的顶升油缸顶起,让桥架4及其支撑结构5脱离总装胎架;

55.6)卷扬机801牵引桥架4及其支撑结构5向绞吸船主体1的方向移动,在移动过程中,实时测量及观察桥架4的外板与绞吸船主体1的叉齿2外板、牺牲阳极锌块3、耳轴座9、10之间的间隙,防止碰撞;

56.7)当移动过程中左右间隙过小时,通过在轨道7边沿临时安装楔形板11和牵引系统8的牵引及回拉方式的综合运用,对液压台车6的车轮距轨道中心的距离进行调整,使桥架4能始终处于绞吸船主体1的叉齿2的间隙中;

57.8)到位后,对于上、下铰点耳轴孔9、10不一致情况,通过液压台车6油缸的顶升及牵引系统8的牵引及回拉对桥架4的高低及前后位置进行多维度精确调节;

58.9)桥架4的耳轴座与绞吸船主体1的耳轴座一一对应后,在耳轴孔9、10中安装耳轴;

59.10)桥架4安装到位后,拆除牵引系统8、液压台车6、轨道7等设备,绞吸船择时出坞。

60.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1