一种沉管隧道管节拖航减阻装置及其施工方法与流程

1.本发明属于沉管隧道技术领域,具体涉及一种沉管隧道管节拖航浮运减阻装置及其施工方法,通过加装减阻装置,可有效减小管节的拖航阻力,从而达到提升浮运作业效率、降低运输成本的目的。

背景技术:

2.沉管隧道是目前跨海、跨河隧道常用的结构形式,管节浮运是沉管隧道建设施工的关键环节。沉管隧道管节具有结构宽浅(长宽比2.5-3.5,宽高比3.5-5.0)、体积大、质量重的特点,通常采用拖航方式浮运。

3.由于管节体型大、迎流面积大,水中浮运时的拖航阻力也大,通常需要由4至8艘大功率拖轮组成的拖轮编队才能实现对管节的拖航。较大的拖航阻力,使得管节拖航浮运的运输成本较高。同时由于拖航阻力与航速近似为成平方关系,航速越大,拖航阻力越大,拖航速度受限于拖轮编队功率,作业效率通常较低。如何减小管节的拖航阻力,降低运输成本、提高作业效率是管节浮运施工环节需要考虑的重要因素。

4.目前尚无有效减小管节浮运拖航阻力的现有技术。

技术实现要素:

5.有鉴于此,本发明旨在提出一种沉管隧道管节拖航浮运减阻装置及其施工方法,从而解决现有技术的不足,通过在沉管隧道管节的纵向两端(也可称为纵向迎流端和背流端)加装该减阻装置,实现管节迎流截面形态的改变,使迎流水平截面由钝体更趋于流线型,达到减小浮运阻力的目的。

6.为实现上述目的,本发明提出的其中一个技术方案是:一种沉管隧道管节拖航减阻装置,包括沉管隧道管节,所述沉管隧道管节的纵向两端加装有减阻装置,用于沉管隧道管节迎流截面形态的改变,使迎流水平截面由钝体更趋于流线型,减小浮运阻力;所述减阻装置的平面形态为“v”形,和/或半圆弧形;所述减阻装置由两道漂浮立式导流墙通过竖向旋转轴铰接组成,两道漂浮立式导流墙可围绕旋转轴旋转以实现张开和闭合;当沉管隧道管节拖航浮运时,减阻装置的远离竖向旋转轴的一端与沉管隧道管节宽度方向的两个角点连接,减阻装置处于张开状态;当单独拖运减阻装置时,可将减阻装置调整到完全闭合状态以使拖航阻力最小化。

7.进一步的,根据减阻装置所在方位,所述减阻装置可区分为迎流侧减阻装置和背流侧减阻装置,所述迎流侧减阻装置与背流侧减阻装置的平面形态可均为“v”形,和/或均为半圆弧形。

8.进一步的,所述漂浮立式导流墙的平面形态为直线状或四分之一圆弧线状;所述漂浮立式导流墙的宽度为0.5~1.0m,高度与沉管隧道管节高度相同。

9.进一步的,当漂浮立式导流墙为直线状漂浮立式导流墙时,其长度不小于沉管隧道管节宽度,用于两道漂浮立式导流墙搭接形成的减阻装置的尖端夹角不大于60

°

,具备绕流效果,降低水流对沉管隧道管节的形状阻力。

10.进一步的,当漂浮立式导流墙为圆弧线状漂浮立式导流墙时,其长度为1.414倍管节宽度,用于两道漂浮立式导流墙搭接后为半圆弧形,具备绕流效果。

11.进一步的,所述漂浮立式导流墙由框架、面板及浮箱构成。

12.进一步的,所述框架由桁架构成,用于整体结构在水流力作用下的稳固,并用于支撑面板和安装浮箱。

13.进一步的,所述面板安装在框架外侧,覆盖整个框架高度,所述面板为薄铁板或薄塑料板,用于阻隔水流或波浪。

14.进一步的,所述浮箱搭载在漂浮立式导流墙内,所述浮箱用于为漂浮立式导流墙提供浮力,使漂浮立式导流墙能够自主漂浮;所述浮箱由铁板焊接而成或为塑料制成的空腔箱体;所述浮箱上设有气管和水管,用于空气及水体的注入、排出,通过调节浮箱内的空气与水体的体积比实现浮力大小的调节,从而调控导流墙的吃水深度。

15.本发明提出的其中另一个技术方案是:一种沉管隧道管节拖航减阻装置的施工方法,该方法包括:s1、将上述的一种沉管隧道管节拖航减阻装置调运至管节预制地点;s2、外接水泵,调节浮箱内水量,进而调整提供的浮力大小,调整到使得漂浮立式导流墙的干弦高度与沉管隧道管节干弦高度一致为止;s3、通过拖拉使减阻装置的两道漂浮立式导流墙逐渐张开,待张开宽度与沉管隧道管节宽度相同后,将减阻装置的尾端与沉管隧道管节宽度方向的两个角点连接;s4、布设缆绳及拖轮,实施沉管隧道管节浮运拖航作业;s5、浮运至沉放隧址后,松开减阻装置远离竖向旋转轴的一端与沉管隧道管节宽度角点的连接,并将两道漂浮立式导流墙拖拉至完成闭合状态,拖轮回拉至沉管隧道管节预制地点,加装至下一待拖运沉管隧道管节。

16.本发明的有益效果是:通过在管节前后两端加装减阻装置,管节纵向拖航阻力系数可从1.0-1.30降低至0.52-0.65,甚至更低,减阻幅度可达50%,可极大降低浮运拖航阻力,实现降低浮运能耗、提高施工效率的目的。该装置具备构造简便、使用便捷、可重复利用等优点。

附图说明

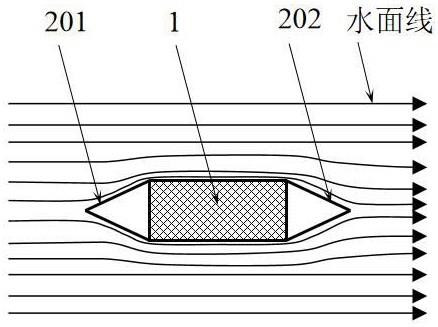

17.图1是沉管隧道管节加装减阻装置前的周围流线形态示意图;图2是沉管隧道管节加装减阻装置后(减阻装置2的平面形态为“v”形)的周围流线形态示意图;图3是实施例1中减阻装置张开状态图;图4是实施例1中减阻装置闭合张开状态图;图5是实施例1中漂浮立式导流墙水平截面示意图;图6是沉管隧道管节加装减阻装置后(减阻装置2的平面形态为半圆弧形)的周围

流线形态示意图;图7是实施例2中减阻装置张开状态图;图8是实施例2中减阻装置闭合张开状态图;图9是实施例2中漂浮立式导流墙水平截面示意图;图10是实施例1-实施例3中漂浮立式导流墙结构示意图;图11是实施例1-实施例3中浮箱、气管及水管结构示意图;图12是有减阻装置管节与无减阻装置管节的拖航阻力系数对比图;图13是无减阻装置管节纵向拖航周围流场速度等值线图;图14是加减阻装置管节纵向拖航周围流场速度等值线图;图15是无减阻装置管节45

°

斜向拖航周围流场速度等值线图;图16是加减阻装置管节45

°

斜向拖航周围流场速度等值线图;其中,1、沉管隧道管节;2、减阻装置;201、迎流侧减阻装置;202、背流侧减阻装置;3、漂浮立式导流墙;4、竖向旋转轴;5、框架;6、面板;7、浮箱;8、气管;9、水管。

具体实施方式

18.为了更好的理解本发明,下面结合具体实施例和附图对本发明进行进一步的描述。

19.实施例1如图1-图5及图10-图11所示,一种沉管隧道管节拖航减阻装置,包括沉管隧道管节1,所述沉管隧道管节1的纵向两端加装有减阻装置2,用于沉管隧道管节1迎流截面形态的改变,使迎流水平截面由钝体更趋于流线型,减小浮运阻力;所述减阻装置2的平面形态为“v”形;所述减阻装置2由两道漂浮立式导流墙3通过竖向旋转轴4铰接组成,两道漂浮立式导流墙3可围绕竖向旋转轴4旋转以实现张开和闭合;当沉管隧道管节1拖航浮运时,减阻装置2的远离竖向旋转轴4的一端与沉管隧道管节1宽度方向的两个角点连接,减阻装置2处于张开状态;当单独拖运减阻装置2时,可将减阻装置2调整到完全闭合状态以使拖航阻力最小化。

20.进一步的,根据减阻装置2所在方位,所述减阻装置2分为迎流侧减阻装置201和背流侧减阻装置202,所述迎流侧减阻装置201与背流侧减阻装置202的平面形态可均为“v”形。

21.进一步的,所述漂浮立式导流墙3的平面形态为直线状或四分之一圆弧线状;所述漂浮立式导流墙3的宽度为0.5~1.0m,高度与沉管隧道管节1高度相同。

22.进一步的,当漂浮立式导流墙3为直线状漂浮立式导流墙时,其长度不小于沉管隧道管节1宽度,用于两道漂浮立式导流墙3搭接形成的减阻装置2的尖端夹角不大于60

°

,具备绕流效果,降低水流对沉管隧道管节1的形状阻力。

23.进一步的,所述漂浮立式导流墙3由框架5、面板6及浮箱7构成。

24.进一步的,所述框架5由桁架构成,用于整体结构在水流力作用下的稳固,并用于支撑面板6和安装浮箱7。

25.进一步的,所述面板6安装在框架5外侧,覆盖整个框架高度,所述面板6为薄铁板或薄塑料板,用于阻隔水流或波浪。

26.进一步的,所述浮箱7搭载在漂浮立式导流墙3内,所述浮箱7用于为漂浮立式导流墙3提供浮力,使漂浮立式导流墙3能够自主漂浮;所述浮箱7由铁板焊接而成或为塑料制成的空腔箱体;所述浮箱7上设有气管8和水管9,用于空气及水体的注入、排出,通过调节浮箱内的空气与水体的体积比实现浮力大小的调节,从而调控导流墙的吃水深度。

27.实施例2如图7-图9所示,与实施例1不同的地方在于,所述减阻装置2的平面形态为半圆弧形。

28.进一步的,所述迎流侧减阻装置与背流侧减阻装置的平面形态可均为半圆弧形。

29.进一步的,所述漂浮立式导流墙3的平面形态为四分之一圆弧线状;具体的,当漂浮立式导流墙3为圆弧线状漂浮立式导流墙时,其长度为1.414倍管节宽度,用于两道漂浮立式导流墙3搭接后为半圆弧形,具备绕流效果。

30.实施例3与实施例1-实施例2不同的地方在于,所述减阻装置2的平面形态为“v”形和半圆弧形的组合。

31.进一步的,所述迎流侧减阻装置与背流侧减阻装置的平面形态可为“v”形和半圆弧形的组合。

32.进一步的,所述漂浮立式导流墙3的平面形态为直线状和四分之一圆弧线状的组合。

33.具体的,实施者可以根据实际的水流状况或者管节情况,选择减阻装置2的平面形态为“v”形和半圆弧形的组合,其具有较高的灵活性。

34.实施例4一种沉管隧道管节拖航减阻装置的施工方法,该方法包括:s1、将实施例1-实施例3所述的一种沉管隧道管节拖航减阻装置调运至管节预制地点;具体的,准备沉管隧道管节参数确定:假定沉管隧道管节的尺寸参数为长150m

×

宽50m

×

高10m,浮运拖航时管节干弦高度为0.4m。

35.减阻装置结构设计参数确定:若采用“v”形减阻装置减阻,则可将漂浮立式导流墙的长度设定为50m,高度设定为10m,厚度设定为0.8m;若采用半圆弧形减阻装置减阻,则可将漂浮立式导流墙的弧线长度设定为39.25m,高度设定为10m,厚度设定为0.8m。漂浮立式导流墙面板采用2mm铁板,框架由5道水平向桁架和15道竖向桁架构成,单个浮箱高度可设定为4m,厚度方向尺寸设定为0.8m。

36.s2、外接水泵,调节浮箱7内水量,进而调整提供的浮力大小,调整到使得漂浮立式导流墙3的干弦高度与沉管隧道管节1干弦高度一致为止;s3、通过拖拉使减阻装置2的两道漂浮立式导流墙3逐渐张开,待张开宽度与沉管隧道管节1宽度相同后,将减阻装置2的尾端与沉管隧道管节1宽度方向的两个角点连接;s4、布设缆绳及拖轮,实施沉管隧道管节1浮运拖航作业;

s5、浮运至沉放隧址后,松开减阻装置2远离竖向旋转轴4的一端与沉管隧道管节1宽度角点的连接,并将两道漂浮立式导流墙3拖拉至完成闭合状态,拖轮回拉至沉管隧道管节1预制地点,加装至下一待拖运沉管隧道管节1。

37.实验例:以半圆弧形的减阻装置及长宽比为2.5:1的沉管隧道管节为例,通过适当概化,采用cfd数值方法对管节加装减阻装置前后的拖航阻力进行了模拟分析。拖航方式涉及纵向拖航(管节纵向与航向夹角为0

°

)、横向拖航(管节纵向与航向夹角为90

°

)、斜向拖航(管节纵向与航向夹角在0-90

°

区间,模拟时以45

°

为例),流速涉及0.1m/s、0.5m/s及1.0m/s。

38.采用如下公式对计算出无量纲的拖航阻力系数:其中,cd为无量纲拖航阻力系数;fd为拖航阻力;ρ为水体密度;v为航向上管节与水流的相对速度(或简称为拖航速度);a为管节的迎流面积。

39.拖航阻力系数模拟汇总结果如图12所示。概化的数值模拟结果表明:加装圆弧形减阻装置后,纵向拖航时的阻力系数从1.3降低至0.2,阻力系数大幅降低;加装圆弧形减阻装置后,横向拖航时的阻力系数基本不变;加装圆弧形减阻装置后,45

°

夹角斜向拖航时的阻力系数从1.7降低至1.1,阻力系数明显降低。三种拖航方式综合表明管节加装减阻装置后可有效降低拖航阻力系数,从而达到减小拖航阻力的目的。

40.图13与图15为未加装减阻装置的管节拖航周围流场速度等值线图,图14与图16为加装减阻装置后管节拖航周围流场速度等值线图。流场速度等值线图表明:加装减阻装置后,纵向拖航及斜向拖航时管节尾部涡尺度减小,流场结构得到改善,对减阻有利,这也是加装减阻装置后管节纵向拖航及斜向拖航阻力系数得以减小的根本原因。

41.以上对本发明的一个实施例进行了详细说明,但内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1