一种船用可大变形挠性软管合拢管制作和安装的方法与流程

1.本发明涉及船舶建造领域,具体涉及一种船用可大变形挠性软管合拢管制作和安装的方法。

背景技术:

2.船舶在建造过程中由于设备纳期、生产建造协调、人员缺失等众多因素的影响下,生产现场经常会出现设备或者附件缺货引起管路无法安装完整的现象,一般船厂现场施工都是根据管系放样图将内场放样提前制作的管子进行现场安装,最后放样管子跟设备连接处由于存在制作、安装的误差导致无法对接连接,因此将最后一根放样管和设备连接管之间增加一根现场放样的合拢管来消除建造的精度误差、放样管子的制作和安装误差、设备的安装误差等积累误差的变形,由于大型设备的运转时会产生剧烈震动,船舶管路采用刚性连接,设备运转的震动会传递到管系引起震动,为了达到减震降噪的目的,合拢管和设备连接管之间设置了一个可大变形挠性软管,为了防止现场损坏及受船舶管路附件订货周期滞后的影响,可大变形挠性管路放在后期安装,所以生产现场经常由于未安装可大变形挠性软管,导致合拢管制作误差偏大而造成最终可大变形挠性软管无法安装或引起管路震动过大引起挠性软管损坏率偏高的现象。

3.现有技术中,中国发明专利201010129592.9公开了一种活动双法兰平衡挠性接管,挠性管两端分别设置有一密封环,解决的是挠性接管的抗拉强度和抗高压的密封性,与本技术的解决的提高合拢管放样、制作的精度,提升设备管路的抗震性,大幅提高可大变形挠性软管的使用寿命的问题不同。

技术实现要素:

4.本发明的目的在于克服上述现有技术中存在的不足,为了达到合拢管提前制作和提高制作精度的目标,设计了一种船用可大变形挠性软管合拢管制作和安装的方法。

5.为了达到上述发明目的,本发明提供的技术方案如下:

6.一种船用可大变形挠性软管合拢管制作和安装的方法,该方法包括:

7.步骤1,所述合拢管包含一根短管,所述短管的两端分别设有法兰a和法兰b,所述法兰a和法兰b设有螺孔,所述法兰a连接放样管,所述设备管路通过螺栓穿过法兰b上的螺孔通过连接船用设备,所述短管一端的法兰b与船用设备之间还设有可大变形挠性软管,在可大变形挠性软管未安装时,安装一根可大变形模拟软管,将合拢管的短管进行弯制加工,所述短管的一端与法兰a进行点焊,所述合拢管的毛坯管制作完成;

8.步骤2,将弯制加工后的合拢管毛坯管根据走向预装入合拢管的安装位置,将法兰a和放样管上的法兰用螺栓穿过法兰a上的螺孔临时上紧固定,所述合拢管的毛坯管的另一端套上法兰b,将所述法兰b与所述可大变形挠性模拟软管上的法兰进行对中;

9.步骤3,所述法兰b与所述可大变形挠性模拟软管的法兰的对中数据符合要求,将法兰b的螺孔与可大变形挠性模拟软管的前端法兰穿好螺栓进行固定,如法兰b与可大变形

挠性模拟软管的法兰的对中数据位移和裂面精度达不到要求时则需,重新调整合拢管的长度、弯曲角度和旋转角度;

10.步骤4,将合拢管的毛坯管和法兰b进行点焊,拆下合拢管上的法兰a和法兰b的螺栓,将所述合拢管和两端法兰进行满焊,所述合拢管放样结束;

11.步骤5,所述合拢管放样结束后,进行打磨-酸洗除锈-涂装处理等工序,整个合拢管制作结束;

12.步骤,6,将制作结束的合拢管进行安装,将所述法兰a与船舶管路法兰连接,所述法兰b与可大变形挠性软管的前端法兰连接,整个合拢管安装过程结束。

13.进一步优选的技术方案,所述步骤1中,使用一根可大变形模拟软管确定合拢管的长度、弯曲角度和旋转角度的方法为:以船上安装好的放样管末端法兰为坐标1,所述设备管路的法兰为坐标2,测量坐标1和坐标2的间距、确定所述合拢管的弯曲角度和法兰b的螺孔旋转角度。

14.进一步优选的技术方案,所述合拢管的长度根据所用的可大变形挠性模拟软管长度l选用,所述法兰b的螺孔位置角度根据可大变形挠性软管法兰角度采用1:1模拟制作安装。

15.进一步优选的技术方案,所述可大变形挠性模拟软管的长度l有155-165-175-225-310-350六档规格。

16.进一步优选的技术方案,所述法兰a与船舶管路的法兰规格相同,所述法兰b与可大变形挠性软管的法兰规格相同。

17.进一步优选的技术方案,所述法兰a和所述法兰b的外表面采用密封面,焊角高度为4mm。

18.进一步优选的技术方案,步骤5中,焊接方式采用对称焊接。

19.进一步优选的技术方案,所述步骤5中,法兰与短管焊接后进行打磨、酸洗、涂装油漆处理,焊接后需要重新测量、校对下模拟拟可大变形挠性软管的长度尺寸和法兰b的螺孔转角角度。

20.本发明一种船用可大变形挠性软管合拢管制作和安装的方法在船舶建造的实践中,经过使用取得了以下有益效果:

21.(1)本发明一种船用可大变形挠性软管合拢管制作和安装的方法,该方法利用两个模拟法兰的坐标可提前制作出合拢管,操作简单、制作简易,并能够反复使用。

22.(2)本发明一种船用可大变形挠性软管合拢管制作和安装的方法,

23.适用于不同规格型号的可变形挠性软管,提高了合拢管制作的精度,减少了管路的震动,降低对可变形挠性软管在使用中的破坏,提高了可大变形挠性软管使用寿命并对减震降噪起到关键作用。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

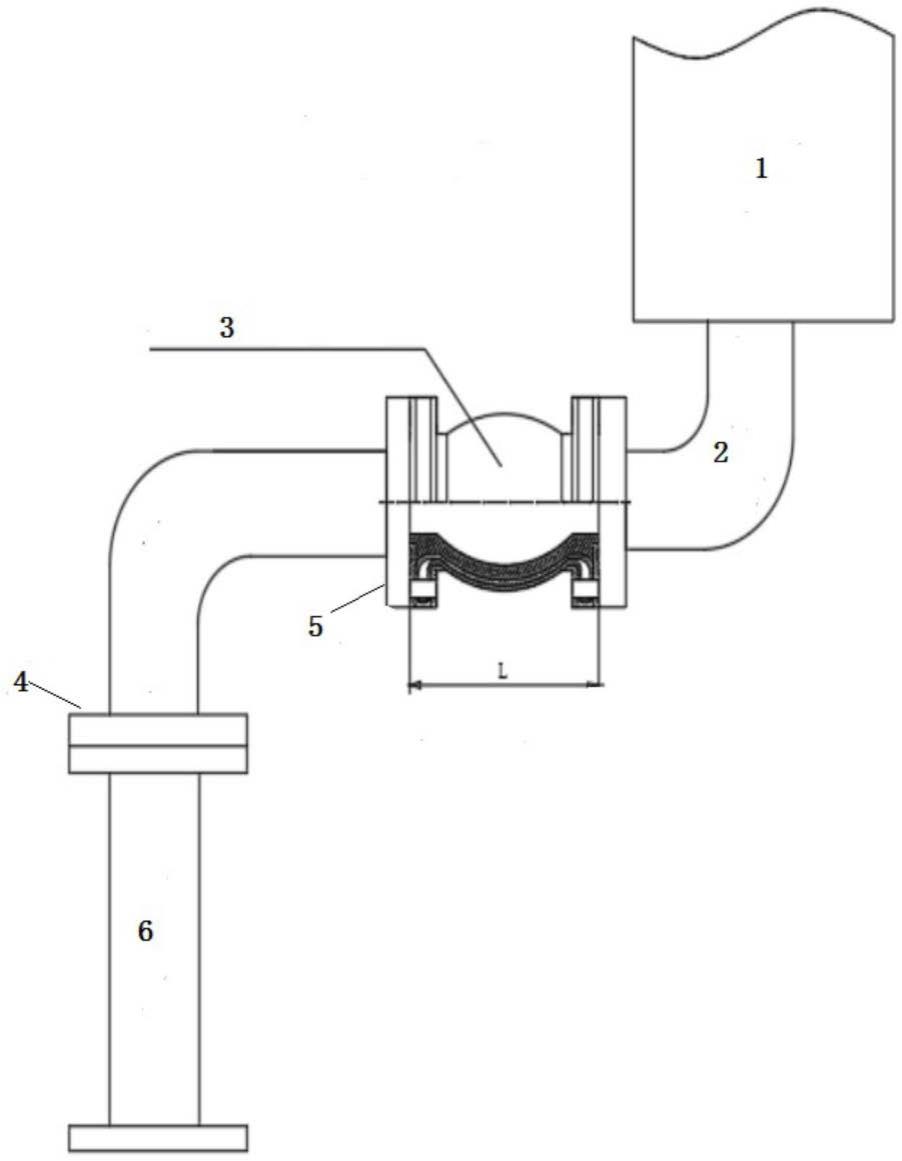

25.图1为一种船用可大变形挠性软管合拢管制作和安装的方法的可大变形挠性软管安装结束示意图。

26.图2一种船用可大变形挠性软管合拢管制作和安装的方法常规传统合拢管放样示意图。

27.图3一种船用可大变形挠性软管合拢管制作和安装的方法采用可大变形挠性软管模拟管进行合拢管放样示意图。

28.图4一种船用可大变形挠性软管合拢管制作和安装的方法可大变形挠性软管模拟管结构图。

29.图中标号表示为:1-船舶设备、2-设备管路、3-可大变形挠性软管、4-法兰a、5-法兰b、6-放样管、7-坐标1、8-坐标2、9-合拢管、10-焊角高度

具体实施方式

30.下面结合附图和具体的实例来对本发明做进一步的详细阐述,但不能以此来限制本发明的保护范围。

31.船舶建造中,船舶管系的放样、制作、安装中为了避免设备运转引起的震动带来的影响,在设备管路与大型设备连接处设置了可大变形挠性软管进行减震降噪,但是船厂施工人员在对设备连接处的合拢管放样制作时往往遇到可大变形挠性软管由于供货拖期而造成合拢管无法正确制作、安装,或者制作精度超差引起管路震动过大引起挠性软管损坏率偏高等问题。

32.如图1所示,船舶管系的常规安装是在可大变形挠性软管3安装结束后安装合拢管9,船用设备1通过船舶管路2连接合拢管,所述合拢管一端的法兰a 4连接放样管6,另一端法兰b 5连接可大变形挠性软管3,所述放样管6、合拢管9、可大变形挠性软管3、船舶设备1安装安装完毕,但是放样管6和船舶设备1的安装时间点比较早,可大变形挠性管路3由于采用的是橡胶材料,为了防止现场损坏,所以放在后期安装,且由于船舶管路2附件订货周期容易滞后的影响,经常造成由于可大变形挠性软管3还未到货安装到位而进行合拢管9现场放样、制作、安装导致合拢管制作误差偏大而造成最终可大变形挠性软管3无法安装的现象,甚至由于合拢管9制作安装偏差大,造成可大变形挠性软管3由于设备运转震动大引起损坏率升高,降低使用寿命,本发明设计了一种船用大变形挠性软管合拢管制作和安装的方法,以解决上述问题。

33.该发明一种船用可大变形挠性软管合拢管制作和安装方法,所采用的合拢管模拟管,由两个钢法兰和一根短管组成,法兰的规格、型号根据管路系统设计选用的法兰规格,合拢管模拟管的长度根据所用的可大变形挠性软管长度进行选用,法兰的螺孔位置角度根据可大变形挠性软管法兰角度来制作,采用1:1模拟制作安装。法兰的外面采用密封面,焊角高度4mm,模拟管的长度根据选用的可大变形挠性软管长度155-165-175-225-310-350六档规格,模拟管法兰标准采用国家标准和船用标准,压力等级根据管路设计的选用。法兰与短管焊接后进行打磨、酸洗、涂装油漆处理,焊接后需要重新测量、校对下合拢管模拟管的长度尺寸和法兰螺孔转角角度。

34.如图2-3所示,在可大变形挠性软管3未安装的情况下,以最后一根放样管6法兰为参照基准1,以设备安装完成后,以设备管法兰为参照基准2,进行对合拢管9进行测量、放样

和制作,放样时必须考虑到两个法兰参照基准之间的间距、旋转角度和弯曲角度,设计了一个跟可大变形挠性软管法兰规格和转角角度一样,总长度一样的可大变形挠性软管。因为考虑到测量间距大和测量误差的原因,在设备安装结束后将制作的合拢管模拟管其中一个法兰与设备管法兰用螺栓拧紧安装。将最后一根放样管6的前端法兰拧紧安装。此时以最后一段放样管的后端法兰为参照基准1,以可大变形挠性软管模拟管的前端法兰为参照基准2,进行合拢管9测量、放样和制作,可大变形挠性软管安装的偏差要求控制在位移5mm之内,两个法兰的裂面要求控制在0-3mm。

35.如图4所示,所述法兰a和所述法兰b的外表面采用密封面,焊角高度10为4mm。

36.一种船用可大变形挠性软管合拢管制作和安装的方法,该方法包括:

37.步骤1,所述合拢管包含一根短管9,所述短管9的两端分别设有法兰a4和法兰b5,所述法兰a4和法兰b5设有螺孔,所述法兰a4连接放样管6,设备管路2通过螺栓穿过法兰b5上的螺孔通过连接船用设备1,所述短管9一端的法兰b5与船用设备1之间还设有可大变形挠性软管3,在可大变形挠性软管3未安装时,安装一根可大变形模拟软管,将合拢管的短管9进行弯制加工,所述短管9的一端与法兰a4进行点焊,所述合拢管的毛坯管制作完成;

38.步骤2,将弯制加工后的合拢管毛坯管根据走向预装入合拢管的安装位置,将法兰a4和放样管6上的法兰用螺栓穿过法兰a4上的螺孔临时上紧固定,所述合拢管的毛坯管的另一端套上法兰b5,将所述法兰b5与所述可大变形挠性模拟软管上的法兰进行对中;

39.步骤3,所述法兰b5与所述可大变形挠性模拟软管的法兰的对中数据符合要求,将法兰b5的螺孔与可大变形挠性模拟软管的前端法兰穿好螺栓进行固定,如法兰b5与模拟可大变形挠性软管的法兰的对中数据位移和裂面精度达不到要求时则需,重新调整合拢管的长度、弯曲角度和旋转角度;

40.步骤4,将合拢管的毛坯管和法兰b5进行点焊,拆下合拢管上的法兰a和法兰b的螺栓,将所述合拢管与两端法兰进行满焊连接,所述合拢管放样结束;

41.步骤5,所述合拢管放样结束后,进行打磨-酸洗除锈-涂装处理等工序,整个合拢管制作结束;

42.步骤,6,将制作结束的合拢管进行安装,将所述法兰a4与船舶管路2法兰连接,所述法兰b5与可大变形挠性软管3的前端法兰连接,整个合拢管安装过程结束。

43.以上只是本发明专利的一个实现方式,基于相同的思路还可以有其他类似的方法替换和结构替代,不限于已经描述的步骤和结构组成。总而言之,本发明的保护范围还包括其他对于本领域技术人员来说显而易见的变换和替代。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1