一种加强型整体塑料船及其制造方法与流程

1.本发明涉及塑料船技术领域,尤其涉及一种加强型整体塑料船及其制造方法。

背景技术:

2.塑料船,是采用pe(塑料)材料制造的新型船。重量轻,浮力好,安全性能高。广泛用于旅游观光,体积小些的一般用于景区内水面游玩。景区内游玩用的船一般分为脚踏式和电机驱动式,为了保证游玩安全型,一般会在船体周边设置气圈,加大船体浮力,避免船体侧翻。为了保障船体的正常运行,气圈的面积和充其量一般会有限制,避免气圈过大影响塑料船的驾驶。

3.一般水上项目,大人带着儿童游玩的居多,由于儿童在游玩时可能会将身体探出船体外,从而造成儿童落水的情况不在少数,而气圈的体积过小,也不能起到有效的阻挡作用。由此,如何在保障船体正常运行的同时提供紧急情况下的应急措施成了我们需要考虑的问题。

技术实现要素:

4.本发明公开一种加强型整体塑料船及其制造方法,旨在解决如何在保障船体正常运行的同时提供紧急情况下的应急措施的技术问题。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种加强型整体塑料船及其制造方法,包括船体,所述船体的外壁设置有气圈,所述气圈由橡胶构成,且部分橡胶折叠在气圈的内部,所述船体的一侧外壁连接有支板,且船体的顶端设置有控制按钮,所述支板的顶端设置有两个轴承座,且两个轴承座之间设置有滚轴,所述滚轴的一端连接有步进电机,所述滚轴上环绕有鱼线,所述气圈的两侧设置有多个挂架,且鱼线同时穿过多个挂架,所述船体的尾端设置有第二支板,且第二支板的顶端同时设置有第二挂环和挂环,所述鱼线穿过第二挂环固定在挂环上,所述第二支板的底端设置有裁切刀,且裁切刀的底端连接有气杆。

7.通过设置有鱼线、裁切刀和滚轴,其中,部分橡胶折叠在气圈的内壁,且折叠位置位于气圈的上部分,避免使用过程中气圈内部进水,其次,通过鱼线穿过两侧的挂架对折叠位置进行封闭,避免充气后折叠位置展开,当在乘船游玩过程中,儿童身体前倾露出船体并不能及时拉住时,通过快速按动控制按钮,使裁切刀将线路切断,在步进电机和内部气体的作用下,抽回鱼线使折叠在内部的橡胶挤出,快速扩大气圈的覆盖范围,从而对儿童进行有效保护,提供紧急情况下的安全措施,提高塑料船的使用安全性

8.在一个优选的方案中,所述气圈的外壁设置有塞口,所述气圈折叠部分的橡胶塞入塞口中,每侧所述挂架分为两组,且两组挂架分别设置在塞口的两侧,所述第二支板的顶端中心位置设置有第三支板,且挂环固定在第三支板上,两个所述第二挂环分别设置在第二支板的两端,所述第二支板的顶端内壁设置有两个穿孔,且裁切刀设置在穿孔内,两个所述穿孔分别设置在挂环和第二挂环之间;

9.一种加强型整体塑料船的制造方法,包括以下具体步骤:

10.s1:船身制作:利用模具制作塑料船身本体,拼接后备用;

11.s2:气圈制作:制作船身本体外围设置的气圈备用;

12.s3:安装驱动机构:在船身本体的底端安装船体驱动机构;

13.s4:安装调向机构:在船身本体的底端安装调向机构;

14.s5:气圈组装:将气圈固定在船身本体的外周;

15.所述s2,气圈制作包括以下具体步骤:

16.s21:外层定型:利用橡胶制作气圈的外层;

17.s22:固定粘合位置:在气圈外层上确定其与船身的粘合位置,并通过及其对该位置进行固定,使粘合位置撑开,保证撑开位置在变形度低的基础上展开度一致;

18.s23:覆盖玻璃毡布:在撑开的粘合位置上多层覆盖玻璃毡布,且经过碾压使玻璃毡布贴合在外层上;

19.s24:填充树脂:在玻璃毡布上填充树脂,使树脂完全覆盖玻璃毡布;

20.s25:挤压定型:利用及其对填充树脂的位置进行挤压,使树脂与玻璃毡布完全融合,并在挤压后风干,使粘合位置定型;

21.所述s2,气圈制作还包括以下具体步骤:

22.s26:混合填充胶:制作填充在气圈外层内壁的填充胶;

23.s27:填充胶水填入:将制作好的填充胶充入气圈内,并通过晃动气圈外层,使胶水均匀覆盖在气圈内部;

24.s28:充气试验:填充胶风干定型后,通过向气圈内反复充气进行充气试验,试验气圈的密封性和拉伸性能;

25.所述s26,混合填充胶中填充胶是由聚酯纤维和氯丁胶混合而成,其中聚酯纤维和氯丁胶的质量比为1:2,且聚酯纤维均匀混合在氯丁胶内。

26.通过覆盖玻璃毡布和填充树脂,可将与船身的连接处进行加固,对船体的外壁进行一定的保护,也在加固过程中将气圈展开,方便连接过程中胶水的涂抹,同时通过填入填充胶,在对气圈进行保护的同时也能保障橡胶的延展性,通过在填入后进行充气试验,除了对气圈进行检验的同时,也可反复拉伸干后的填充胶,提高其拉伸性能,增强船体强度,增强船体强度。

27.在一个优选的方案中,所述s21,外层定型包括以下具体步骤:

28.s211:橡胶层制作:裁切橡胶,使其适用于外层制作;

29.s212:确定涂胶位置:确定橡胶层内壁的涂胶位置,其中多个涂胶位置之间分别设置有一定距离;

30.s213:涂胶:在确定的涂胶位置上进行涂胶;

31.s214:多层覆盖:在胶水上覆盖另一层橡胶层,并再次重复s212和s213的步骤,多层覆盖橡胶层,其中每个气圈设置有3-4层橡胶层。

32.通过覆盖多层橡胶层,并在涂胶位置之间设置一定距离,若塑料船的使用过程中气圈碰到尖锐物品时,若外层外侧的一层被戳破,基于涂胶位置中设置的距离,内层的橡胶依旧具有弹性,对尖锐物进行缓冲,通过设置多层橡胶层在提供多层保护的同时,也可在一定程度下降低完全戳破的可能性。

33.由上可知,一种加强型整体塑料船及其制造方法,包括船体,所述船体的外壁设置有气圈,所述气圈由橡胶构成,且部分橡胶折叠在气圈的内部,所述船体的一侧外壁连接有支板,且船体的顶端设置有控制按钮,所述支板的顶端设置有两个轴承座,且两个轴承座之间设置有滚轴,所述滚轴的一端连接有步进电机,所述滚轴上环绕有鱼线,所述气圈的两侧设置有多个挂架,且鱼线同时穿过多个挂架,所述船体的尾端设置有第二支板,且第二支板的顶端同时设置有第二挂环和挂环,所述鱼线穿过第二挂环固定在挂环上,所述第二支板的底端设置有裁切刀,且裁切刀的底端连接有气杆。本发明提供的加强型整体塑料船及其制造方法具有提供紧急情况下的安全措施,提高塑料船的使用安全性的技术效果。

附图说明

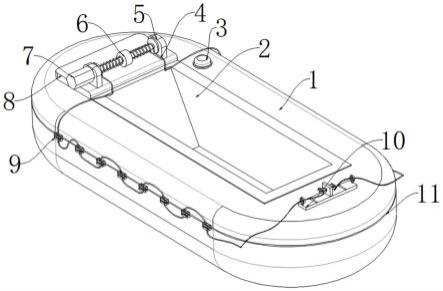

34.图1为本发明提出的一种加强型整体塑料船的整体结构示意图。

35.图2为本发明提出的一种加强型整体塑料船的裁切机构结构示意图。

36.图3为本发明提出的一种加强型整体塑料船的气圈截面示意图。

37.图4为本发明提出的一种加强型整体塑料船的制造方法的整体流程示意图。

38.图5为本发明提出的一种加强型整体塑料船的制造方法的气圈制作流程示意图。

39.图6为本发明提出的一种加强型整体塑料船的制造方法的外层定型流程示意图。

40.图中:1、气圈;2、船体;3、控制按钮;4、鱼线;5、轴承座;6、滚轴;7、步进电机;8、支板;9、挂架;10、第二支板;11、塞口;12、穿孔;13、挂环;14、第三支板;15、第二挂环;16、气杆;17、裁切刀。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

42.本发明公开的一种加强型整体塑料船及其制造方法主要应用于整体塑料船制作的场景。

43.参照图1-图3,一种加强型整体塑料船及其制造方法,包括船体2,船体2的外壁设置有气圈1,气圈1由橡胶构成,且部分橡胶折叠在气圈1的内部,船体2的一侧外壁连接有支板8,且船体2的顶端设置有控制按钮3,支板8的顶端设置有两个轴承座5,且两个轴承座5之间设置有滚轴6,滚轴6的一端连接有步进电机7,滚轴6上环绕有鱼线4,气圈1的两侧设置有多个挂架9,且鱼线4同时穿过多个挂架9,船体2的尾端设置有第二支板10,且第二支板10的顶端同时设置有第二挂环15和挂环13,鱼线4穿过第二挂环15固定在挂环13上,第二支板10的底端设置有裁切刀17,且裁切刀17的底端连接有气杆16,其中,部分橡胶折叠在气圈1的内壁,且折叠位置位于气圈1的上部分,避免使用过程中气圈1内部进水,其次,通过鱼线4穿过两侧的挂架9对折叠位置进行封闭,避免充气后折叠位置展开,当在乘船游玩过程中,儿童身体前倾露出船体2并不能及时拉住时,通过快速按动控制按钮3,使步进电机7和气杆16启动,气杆16带动裁切刀17向上将线路切断,在步进电机7和内部气体的作用下,抽回鱼线4使折叠在内部的橡胶挤出,快速扩大气圈1的覆盖范围,从而对儿童进行有效保护,提供紧急情况下的安全措施,提高塑料船的使用安全性。

44.参照图1和图3,在一个优选的实施方式中,气圈1的外壁设置有塞口11,气圈1折叠

部分的橡胶塞入塞口11中,每侧挂架9分为两组,且两组挂架9分别设置在塞口11的两侧。

45.参照图1和图2,在一个优选的实施方式中,第二支板10的顶端中心位置设置有第三支板14,且挂环13固定在第三支板14上,两个第二挂环15分别设置在第二支板10的两端,第二支板10的顶端内壁设置有两个穿孔12,且裁切刀17设置在穿孔12内,两个穿孔12分别设置在挂环13和第二挂环15之间。

46.参照图4,一种加强型整体塑料船的制造方法,包括以下具体步骤:

47.s1:船身制作:利用模具制作塑料船身本体,拼接后备用;

48.s2:气圈制作:制作船身本体外围设置的气圈1备用;

49.s3:安装驱动机构:在船身本体的底端安装船体驱动机构;

50.s4:安装调向机构:在船身本体的底端安装调向机构;

51.s5:气圈组装:将气圈1固定在船身本体的外周。

52.参照图5,在一个优选的实施方式中,s2,气圈制作包括以下具体步骤:

53.s21:外层定型:利用橡胶制作气圈1的外层;

54.s22:固定粘合位置:在气圈1外层上确定其与船身的粘合位置,并通过及其对该位置进行固定,使粘合位置撑开,保证撑开位置在变形度低的基础上展开度一致;

55.s23:覆盖玻璃毡布:在撑开的粘合位置上多层覆盖玻璃毡布,且经过碾压使玻璃毡布贴合在外层上;

56.s24:填充树脂:在玻璃毡布上填充树脂,使树脂完全覆盖玻璃毡布;

57.s25:挤压定型:利用及其对填充树脂的位置进行挤压,使树脂与玻璃毡布完全融合,并在挤压后风干,使粘合位置定型。

58.参照图5,在一个优选的实施方式中,s2,气圈制作还包括以下具体步骤:

59.s26:混合填充胶:制作填充在气圈1外层内壁的填充胶;

60.s27:填充胶水填入:将制作好的填充胶充入气圈1内,并通过晃动气圈1外层,使胶水均匀覆盖在气圈1内部;

61.s28:充气试验:填充胶风干定型后,通过向气圈1内反复充气进行充气试验,试验气圈1的密封性和拉伸性能。

62.参照图5,在一个优选的实施方式中,s26,混合填充胶中填充胶是由聚酯纤维和氯丁胶混合而成,其中聚酯纤维和氯丁胶的质量比为1:2,且聚酯纤维均匀混合在氯丁胶内,通过覆盖玻璃毡布和填充树脂,可将与船身的连接处进行加固,对船体2的外壁进行一定的保护,也在加固过程中将气圈1展开,方便连接过程中胶水的涂抹,同时通过填入填充胶,其中填充胶由聚酯纤维和氯丁胶构成,在对气圈1进行保护的同时也能保障橡胶的延展性,通过在填入后进行充气试验,除了对气圈1进行检验的同时,也可反复拉伸干后的填充胶,提高其拉伸性能,增强船体强度。

63.参照图6,在一个优选的实施方式中,s21,外层定型包括以下具体步骤:

64.s211:橡胶层制作:裁切橡胶,使其适用于外层制作;

65.s212:确定涂胶位置:确定橡胶层内壁的涂胶位置,其中多个涂胶位置之间分别设置有一定距离;

66.s213:涂胶:在确定的涂胶位置上进行涂胶;

67.s214:多层覆盖:在胶水上覆盖另一层橡胶层,并再次重复s212和s213的步骤,多

层覆盖橡胶层,其中每个气圈1设置有3-4层橡胶层,通过在覆盖多层橡胶层,并在涂胶位置之间设置一定距离,若塑料船的使用过程中气圈1碰到尖锐物品时,若外层外侧的一层被戳破,基于涂胶位置中设置的距离,内层的橡胶依旧具有弹性,对尖锐物进行缓冲,通过设置多层橡胶层在提供多层保护的同时,也可在一定程度下降低完全戳破的可能性。

68.工作原理:使用时,部分橡胶折叠在气圈1的内壁,且折叠位置位于气圈1的上部分,避免使用过程中气圈1内部进水,其次,通过鱼线4穿过两侧的挂架9对折叠位置进行封闭,避免充气后折叠位置展开,当在乘船游玩过程中,儿童身体前倾露出船体2并不能及时拉住时,通过快速按动控制按钮3,使步进电机7和气杆16启动,气杆16带动裁切刀17向上将线路切断,在步进电机7和内部气体的作用下,抽回鱼线4使折叠在内部的橡胶挤出,快速扩大气圈1的覆盖范围,从而对儿童进行有效保护,提供紧急情况下的安全措施,提高塑料船的使用安全性,在生产过程中,通过在气圈1内覆盖玻璃毡布和填充树脂,可将与船身的连接处进行加固,对船体2的外壁进行一定的保护,也在加固过程中将气圈1展开,方便连接过程中胶水的涂抹,同时通过填入填充胶,其中填充胶由聚酯纤维和氯丁胶构成,在对气圈1进行保护的同时也能保障橡胶的延展性,通过在填入后进行充气试验,除了对气圈1进行检验的同时,也可反复拉伸干后的填充胶,提高其拉伸性能,增强船体强度,通过覆盖多层橡胶层,并在涂胶位置之间设置一定距离,若塑料船的使用过程中气圈1碰到尖锐物品时,若外层外侧的一层被戳破,基于涂胶位置中设置的距离,内层的橡胶依旧具有弹性,对尖锐物进行缓冲,通过设置多层橡胶层在提供多层保护的同时,也可在一定程度下降低完全戳破的可能性。

69.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1