一种挂舵臂镗孔与总装焊接方法与流程

1.本发明涉及船舶建造领域,具体涉及一种挂舵臂镗孔与总装焊接方法。

背景技术:

2.目前船舶挂舵臂结构内孔留有一定的加工余量,在舵杆安装前需对挂舵臂内孔进行镗孔加工,然后安装舵杆舵叶。舵孔加工是在轴系找中报验后进行,镗孔加工时间较长,一般需10~15天,其中镗孔工装准备时间约2天,而轴系找中报验后约35~40天船舶出坞,造成舵系安装周期较为紧张,且拉长船舶出坞节点。因此,需研究一种方法,优化轴系找中后舵孔镗孔流程,缩短船坞周期。

技术实现要素:

3.有鉴于此,本发明目的是提供一种挂舵臂镗孔与总装焊接方法,用以缩短轴系找中报验后的镗孔周期。

4.为了解决上述技术问题,本发明的技术方案是:一种挂舵臂镗孔与总装焊接方法,包括以下步骤:

5.步骤s01:对挂舵臂采用激光经纬仪进行舵孔分段定位,确保上舵孔与下舵孔中心垂直,随后挂舵臂总段进行装配焊接。

6.步骤s02:挂舵臂总段装配焊接完毕后,采用激光经纬仪找出舵孔中心线,在上舵孔和下舵孔的端面上利用圆规工装画出端面检验圆;并在检验圆四边打上洋冲印,并做标记点,报验船东船检。

7.步骤s03:以检验圆为基准定位安装镗孔架和镗杆,对挂舵臂内孔余量进行镗孔加工。

8.步骤s04:挂舵臂内孔镗孔加工完后,拆除镗孔架及镗杆,并将总段吊装进船坞搭载。

9.步骤s05:以上舵孔和下舵孔的端面的标记点为舵孔垂直度定位基准,定位挂舵臂总段后,进行机舱尾部区域总段焊接;

10.步骤s06:机舱尾部区域总段焊接完后,测量和校验舵孔内径垂直度;

11.步骤s07:校验完成后,进行船检船东报验。

12.进一步地,在步骤s02中,所述上舵孔的下表面为第一端面,所述下舵孔的上表面为第二端面,所述下舵孔的下表面为第三端面;所述圆规工装在第一端面、第二端面和第三端面上画出检验圆。

13.进一步地,所述检验圆圆孔中心与激光舵中心重合,作为舵孔加工基准;所述检验圆的半径比舵孔半径大50mm。

14.进一步地,在步骤s05中,主要利用所述第一端面和第三端面的标记点为舵孔垂直度定位基准。

15.进一步地,在步骤s06中,采用全站仪进行垂直度测量与校验,并且全站仪根据第

一端面与第三端面上的标记点作为定位基准属于进行校验。

16.进一步地,所述测量和校验舵孔内径垂直度的偏差值<l/1000mm,为检核合格。

17.进一步地,所述圆规工装为三角圆规工装。

18.本发明技术效果主要体现:通过激光经纬仪进行舵孔找中,并画出检验圆与标记点,从而便于提前安装镗孔架与镗杆,实现镗孔作业提前至总段阶段,节省坞内镗孔周期,有效缩短船舶坞内周期,还通过检验圆、标记点和全站仪的配合,从而提高机舱尾部区域总段焊接基准,提高焊接施工效率,进而有效缩短船舶坞内周期。

附图说明

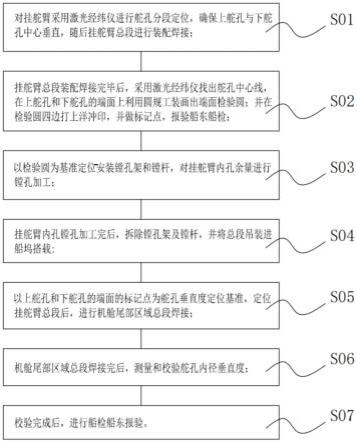

19.图1为本发明的流程框图;

20.图2为本发明中激光经纬仪进行舵孔分段定位的结构示意图;

21.图3为图2中上舵孔与下舵孔的剖视图;

22.图4本发明中激光经纬仪进行舵孔找中的结构示意图;

23.图5为图4中上舵孔与下舵孔的剖视图;

24.图6为镗孔架、镗杆的安装示意图;

25.图7为机舱尾段焊接安装的示意图;

26.图8为图7中上舵孔与下舵孔的剖视图;

27.图9为圆规工装的安装示意图。

28.附图标记点为:1-挂舵臂,11-上舵孔,111-第一端面,12-下舵孔,121-第二端面,122-第三端面,2-激光经纬仪,4-检验圆,3-圆规工装,31-三角支架,32-靶片,33-活动杆,34-圆规针,5-标记点,6-镗孔架,7-镗杆,8-全站仪。

具体实施方式

29.以下结合附图,对本发明的具体实施方式作进一步详述,以使本发明技术方案更易于理解和掌握。

30.在本实施例中,需要理解的是,术语“中间”、“上”、“下”、“顶部”、“右侧”、“左端”、“上方”、“背面”、“中部”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.另,在本具体实施方式中如未特别说明部件之间的连接或固定方式,其连接或固定方式均可为通过现有技术中常用的螺栓固定或钉销固定,或销轴连接等方式,因此,在本实施例中不在详述。

32.本发明公开了一种挂舵臂镗孔与总装焊接方法,如图1-9所示,包括以下步骤:

33.步骤s01:对挂舵臂1采用激光经纬仪2进行舵孔分段定位,确保上舵孔11与下舵孔12中心垂直,随后挂舵臂1总段进行装配焊接;

34.在此步骤中,需要将激光经纬仪2布置在上舵孔11和下舵孔12的中心线上,利用激光经纬仪2向上射出垂直的激光,通过测量激光线到舵孔的内径距离,则为测量舵孔的半径。

35.步骤s02:挂舵臂1总段装配焊接完毕后,采用激光经纬仪2找出舵孔中心线,在上

舵孔11和下舵孔12的端面上利用圆规工装3画出端面检验圆4;并在检验圆4四边打上洋冲印,并做标记点5,从而便于后续利用标记点5进行总装定位与焊接定位,报验船东船检;

36.进一步地,在步骤s02中,所述上舵孔11的下表面为第一端面111,所述下舵孔12的上表面为第二端面121,所述下舵孔12的下表面为第三端面122;所述圆规工装3分别在第一端面111、第二端面121和第三端面122上画出检验圆4。

37.在本实施例中,所述圆规工装3为三角圆规工装3,通过将圆规工装3设置在舵孔内,利用圆规工装3的三角支架31顶住舵孔的内壁,从而支撑固定在舵孔内;随后通过调节三角支架31,使得圆规工装3的靶片32中心调整到激光中心线上,再通过转动圆规工装3上的活动杆33,利用活动杆33末端的圆规针在舵孔表面画检验圆4。

38.在本实施例中,所述标记点5为检验圆4上的四个象限点;

39.在本实施例中,所述检验圆4的半径比舵孔的内径大50mm。

40.步骤s03:以检验圆4为基准定位安装镗孔架6和镗杆7,对挂舵臂1内孔余量进行镗孔加工;

41.步骤s04:挂舵臂1内孔镗孔加工完后,拆除镗孔架6及镗杆7,并将总段吊装进船坞搭载;

42.步骤s05:以上舵孔11和第二舵孔的端面的标记点5为舵孔垂直度定位基准,定位挂舵臂1总段后,进行机舱尾部区域总段焊接;

43.进一步地,在步骤s05中,主要利用所述第一端面111和第三端面122的标记点5为舵孔垂直度定位基准。

44.步骤s06:机舱尾部区域总段焊接完后,测量和校验舵孔内径垂直度;

45.进一步地,在步骤s06中,采用全站仪8进行垂直度测量与校验。

46.进一步地,所述测量和校验舵孔内径垂直度的偏差值<l/1000mm,为检核合格。

47.在本实施例中,所述全站仪8布置在舵孔下方的侧面,使得全站仪8可以同时观测到第一端面111与第三端面122;在全站仪8自动调节水平后,通过标准镜对准第一端面111与第三端面122上的测量点,得到全站仪8到测量点的距离数据后,即可计算得出舵孔内径的垂直度。

48.步骤s07:校验完成后,进行船检船东报验,随后即可对轴系及舵系开展后续安装工作,也能缩短船舶坞内周期。

49.本发明技术效果主要体现:通过激光经纬仪进行舵孔找中,并画出检验圆与标记点,从而便于提前安装镗孔架与镗杆,实现镗孔作业提前至总段阶段,节省坞内镗孔周期,有效缩短船舶坞内周期,还通过检验圆、标记点和全站仪的配合,从而提高机舱尾部区域总段焊接基准,提高焊接施工效率,进而有效缩短船舶坞内周期。

50.当然,以上只是本发明的典型实例,除此之外,本发明还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1