一种模块对接式工程气囊的制作方法

1.本实用新型涉及工程气囊领域,更具体地,涉及一种模块对接式工程气囊。

背景技术:

2.工程气囊(以下简称气囊)在使用过程中,用到长度较长的气囊的应用,比如需要在长度30米的范围内布置气囊,目前采用的方式是布置两个长度15米的气囊,这两个气囊是独立工作的,气囊的长度受生产工艺的限制,最长在20米左右,而且随着长度增加,其成本也增加,这对于较长长度上布置气囊需要布置多个气囊,这会导致布置数量多,充气控制复杂,实际中其工作压力是有差异的,导致各个气囊的承载力有差距,所有气囊总的承载能力与理论有较大的差距,这对工程实际应用是不利的;而且在气囊的使用中经常进行气囊的滚动,在滚动过程中,由于压力不一样而导致直径不一样,其周长不一样,在滚动时产生滚动距离不一样,从而影响气囊的滚动位置精度。

技术实现要素:

3.本实用新型的一个目的是提供一种模块对接式工程气囊的新技术方案。

4.根据本实用新型提供了一种模块对接式工程气囊,包括,对接装置和至少两个及上的气囊;

5.所述对接装置设置在两个气囊之间,并使每两个气囊对接在一起,实现每两个气囊的内腔互通;

6.所述气囊包括气嘴体,所述对接装置安装在所述气嘴体上。

7.所述对接装置包括固定对接装置和/或旋转对接装置。

8.优选地,所述固定对接装置包括两个弧形连接板,所述两个弧形连接板分别扣设在所述两个气囊对设在一起的气嘴体上,并通过螺栓将所述两个弧形连接板分别安装在所述气嘴体上。

9.优选地,所述弧形连接板包括:弧形本体、楔形扣压环形凸起、螺纹孔;

10.所述弧形本体为半圆筒,在所述弧形本体边缘设置有楔形扣压环形凸起并与设置在气嘴体上的楔形凹槽配合,通过楔形的斜面进行压紧,所述弧形本体上设置有螺纹孔。

11.优选地,还包括第三密封圈,所述气嘴体的端面设置有凹槽,所述第三密封圈设置在两个气囊的气嘴体上的端面的凹槽之间。

12.优选地,还包括安装在所述两个气囊之间的气路接头,所述气嘴体的端面设置有中心螺纹孔,所述气路接头安装在所述中心螺纹孔上。

13.优选地,所述旋转对接装置包括:旋转座、旋转轴、中间轴承、端轴承、锁紧螺母;

14.所述气囊包括第一气囊和第二气囊;

15.所述旋转座通过螺栓固定安装在所述第一气囊的气嘴体上,所述旋转轴通过螺栓固定安装在所述第二气囊的气嘴体上,所述旋转座套设在所述旋转轴外;

16.所述中间轴承设置在所述旋转座和旋转轴之间;

17.所述锁紧螺母将端轴承锁紧在旋转轴的外端,从而固定到旋转座上。

18.优选地,所述旋转对接装置还包括第一密封圈和挡圈;

19.所述挡圈轴向压紧第一密封圈,所述第一密封圈向靠近旋转座的方向,并与所述旋转座紧密贴合,所述挡圈轴向限制中间轴承。

20.优选地,所述旋转座为法兰式的旋转座。

21.优选地,所述旋转对接装置还包括所述第二密封圈,所述第二密封圈设置在旋转座的端面和所述第一气囊的气嘴体的端面之间。

22.优选地,所述旋转对接装置还包括隔套,当所述中间轴承为两个及以上时,所述隔套设置在两个中间轴承之间。

23.根据本实用新型公开的一个实施例,具有如下有益效果:

24.1、实现多个气囊之间的连接,延长了总体使用长度,减少了使用长气囊导致的成本增加;

25.2、气囊之间内腔互通,压力一致,充放气控制操作方便,且每个气囊的承载能力一致,减少气囊使用中的承载力和滚动位置误差;

26.3、气囊之间可以进行固定对接或旋转对接,满足多个使用工况的需求;

27.4、扩展开来,当气囊作为助浮使用时,压力一致性实现了每个气囊都具有相同的体积,减少浮力变化误差,提高了所需浮力的控制精度,也方便充放气控制操作。

28.通过以下参照附图对本实用新型的示例性实施例的详细描述,本实用新型的其它特征及其优点将会变得清楚。

附图说明

29.被结合在说明书中并构成说明书的一部分的附图示出了本实用新型的实施例,并且连同其说明一起用于解释本实用新型的原理。

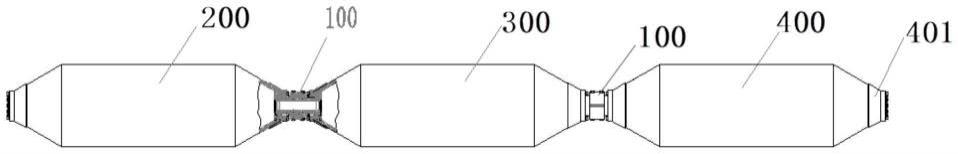

30.图1为根据实施例提供的一种模块对接式工程气囊示意图;

31.图2为根据实施例提供的一种模块对接式工程气囊的弧形连接板结构示意图;

32.图3为根据实施例提供的一种模块对接式工程气囊的固定式对接装置结构剖视图;

33.图4为根据实施例提供的一种模块对接式工程气囊的固定式对接装置结构a-a向视图;

34.图5为根据实施例提供的一种模块对接式工程气囊的带气路接头的结构示意图;

35.图6为根据实施例提供的一种模块对接式工程气囊的旋转式对接装置的局部放大结构示意图;

36.图7为根据实施例提供的一种模块对接式工程气囊的旋转式对接装置结构示意图;

37.图中标示如下:

38.100-对接装置

39.110-固定式对接装置

40.101-囊体

41.102-气嘴保护罩

42.103-钢丝圈

43.104-第一螺栓

44.105-第二螺栓

45.106-弧形连接板

46.1061-弧形本体

47.1062-楔形扣压环形凸起

48.1063-螺纹孔

49.107-第三密封圈

50.108-气嘴体

51.1081-楔形凹槽

52.109-内法兰

53.111-第四密封圈

54.112-气路接头

55.113-第三螺栓

56.120-固定式对接装置

57.122-螺栓

58.123-旋转座

59.124-旋转轴

60.125-中间轴承

61.126-端轴承

62.127-锁紧螺母

63.128-第二密封圈

64.129-第一密封圈

65.1210挡圈

66.1211-隔套

67.200-第一气囊

68.300-第二气囊

69.400-第三气囊

70.401-气嘴阀件。

具体实施方式

71.现在将参照附图来详细描述本实用新型的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本实用新型的范围。

72.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本实用新型及其应用或使用的任何限制。

73.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

74.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不

是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

75.为解决上述问题,设计了模块对接式工程气囊,通过气囊的气嘴上的不同的对接装置,实现多个气囊的对接和连接,从而使其形成整体的一个气囊,实现了承载压力一致性、充气方便性以及提高滚动精度等。

76.实施例一:

77.本实施例提供一种模块对接式工程气囊,如图1所示,气囊200是端气囊,气囊400是另外一个端气囊,所述气囊200其中的一端作为对接接口,气囊400最外端安装气嘴阀件401作为充放气接口;

78.气囊300是中间气囊,其两端都是对接接口,可实现与其他气囊的对接;

79.气囊之间的对接装置100均可以实现气囊内腔的互通,保持压力一致,从而其承载力一致。

80.同时对接装置可分为两种形式:固定对接装置110、旋转对接装置120所述模块对接式工程气囊包括对接装置100和至少两个及上的气囊;

81.所述对接装置100设置在两个气囊之间,并使每两个对接在一起,实现每两个气囊的内腔互通;

82.所述气囊包括气嘴体,起到固定钢丝圈103和端面对接的作用,所述对接装置100安装在所述气嘴体上;

83.所述对接装置100包括固定对接装置110和/或旋转对接装置120。

84.如图2所示,固定式对接装置110,采用紧固两端对接接口的方式实现固定,从而两端的气囊实现连接,气囊之间实现同步滚动,两个气囊之间不能够实现相对旋转或产生旋转角度差;这种适用于多个气囊连接后进行直线滚动的场合;

85.旋转式对接装置120,与固定式对接装置110不同的是其对接机构中增加了轴孔配合以及密封功能,实现两个气囊端面对接的情况下,还具有相对可旋转的功能,从而实现两个气囊之间的相对旋转角度差,这种适用于多个气囊连接后进行弧线滚动的场合,比如转弯等。

86.同时也可以将固定式对接装置110和旋转式对接装置120两种形式进行混合对接,以满足气囊的不同运动要求。

87.无论采用固定式对接装置110还是旋转式对接装置120,都可以实现端口位置增加充放气阀件,方便充放气操作。

88.具体的,在一些实施例中,如图2和图3所示,所述固定对接装置110包括两个弧形连接板106,所述气囊包括第一气囊和第二气囊,所述两个弧形连接板106扣设在所述第一气囊和第二气囊的气嘴体108上,并通过螺栓将所述两个弧形连接板分别安装在所述气嘴体上,并形成圆柱形。

89.如图3所示,模块对接式工程气囊还包括

90.囊体101,具体为橡胶件;

91.钢质的气嘴保护罩102,用于保护气嘴处的橡胶被损坏或磨损;

92.钢丝圈103,起到固定橡胶到气嘴的作用;

93.第一螺栓104,将102气嘴保护罩紧固到气嘴体108上;

94.第二螺栓105,通过106弧形连接板实现两个气嘴体108的连接;

95.内法兰109,其通过第三螺栓113与外部的气嘴体108配合在一起,对钢丝圈103实现夹紧连接,第三螺栓113用于固定内法兰109;

96.第四密封圈111实现内法兰109和气嘴体108之间的密封。

97.图4为图3的a-a向剖视图,如图4所示,106件分为上弧形件1061和下弧形件1062,安装时将上弧形件1061和下弧形件1062扣压在两个气嘴体上,用第二螺栓105连接,即可实现两个气嘴端的连接。

98.所述弧形连接板106包括:弧形本体1061、楔形扣压环形凸起1062、螺纹孔1063

99.所述弧形本体1061为半圆筒,在所述弧形本体1061边缘设置有楔形扣压环形凸起1062并与设置在气嘴体108上的楔形凹槽1081配合,通过楔形的斜面进行压紧,同时通过螺栓安装在所述弧形本体1061上设置的螺纹孔,使两个弧形连接板106固定气嘴体上。

100.根据上述方案,进一步,所述固定式对接装置110还包括第三密封圈107,所述气嘴体108的端面设置有凹槽,所述第三密封圈107设置在第一气囊和第二气囊的两个凹槽之间。

101.更优地,如图5所示,固定式对接装置110还包括安装在所述两个气囊之间的气路接头112,所述气嘴体108的端面设置有中心螺纹孔,所述气路接头112安装在所述中心螺纹孔上,可实现充放气管路或阀件的延长连接。

102.实施例二:

103.本实施例提供一种模块对接式工程气囊,如图5、图6、图7所示,所述旋转对接装置120包括:旋转座123、旋转轴124、中间轴承125、端轴承126、锁紧螺母127;

104.所述旋转对接装置120为中间对接装置改为具有轴向连接和可旋转的轴孔配合机构;

105.所述气囊包括第一气囊和第二气囊;

106.所述旋转座通过螺栓122固定安装在所述第一气囊的气嘴体上,所述旋转轴通过螺栓固定安装在所述第二气囊的气嘴体上,所述旋转座套设在所述旋转轴外;

107.所述中间轴承125设置在所述旋转座123和旋转轴124之间;

108.所述锁紧螺母126将端轴承126锁紧在旋转轴124的外端,从而固定到旋转座123上。

109.所述旋转对接装置120还包括第一密封圈129和挡圈1210;

110.所述挡圈1210轴向压紧密第一封圈129,所述第一密封圈129被向靠近旋转座123方向,并与所述旋转座123紧密贴合,所述挡圈1210轴向限制中间轴承125,第一封圈129起到密封旋转座123和旋转轴124。

111.所述旋转座123为法兰式的旋转座。

112.所述旋转对接装置120还包括所述第二密封圈128,所述第二密封圈128设置在旋转座123的端面和所述第一气囊的气嘴体的端面之间,实现旋转座123或旋转轴124与气嘴体端面的密封。

113.所述旋转对接装置120还包括隔套1211,当所述中间轴承125为两个及以上时,所述隔套1211设置在两个中间轴承125之间,用于限制两个中间轴承125的轴向位置。

114.综上,本实用新型提供一种模块对接式工程气囊:

115.1、实现多个气囊之间的连接,延长了总体使用长度,减少了使用长气囊导致的成

本增加;

116.2、气囊之间内腔互通,压力一致,充放气控制操作方便,且每个气囊的承载能力一致,减少气囊使用中的承载力和滚动位置误差;

117.3、气囊之间可以进行固定对接或旋转对接,满足多个使用工况的需求;

118.4、扩展开来,当气囊作为助浮使用时,压力一致性实现了每个气囊都具有相同的体积,减少浮力变化误差,提高了所需浮力的控制精度,也方便充放气控制操作。

119.虽然已经通过例子对本实用新型的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本实用新型的范围。本领域的技术人员应该理解,可在不脱离本实用新型的范围和精神的情况下,对以上实施例进行修改。本实用新型的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1