自动补偿船体倾斜的柴油机安装装置的制作方法

1.本实用新型涉及一种柴油机安装装置,尤其是一种用于大倾角船舶上的柴油机安装装置,属于船舶配套设备技术领域。

背景技术:

2.船舶在海里由于受到波浪或风力影响,船体自身会产生纵摇和横摇,在船舶压载故障或特殊情况下还会产生纵倾和横倾。中国船级社《钢质海船入级规范》中明确规定,船舶主辅机、轴系传动装置以及与船舶入级有关的机械设备,其设计、选型和布置均应符合规范中船舶倾斜角的规定,以保证其正常运转。从规范可以看出,无论是船舶主机、辅机或安全设备,其横向倾角(包括横摇和横倾)均远远大于纵向倾角(包括纵摇和纵倾),一般横向倾角是纵向倾角的三倍,船用柴油机也是根据该船舶倾角规定进行设计,这就限定了柴油机必须沿船长方向布置,但某些特殊船舶没有足够的机舱空间让柴油机沿船长方向布置,只能增加船舶长度,船舶长度的增加导致船舶吨位增加,最终造成后期船舶营运成本增加。如果柴油机沿船宽方向布置即横向安装,当船舶产生10

°

以上的横摇时,柴油机由于结构限制会产生如无法吸入润滑油、轴承端部受力异常等故障,同时柴油机运行产生的振动对其它设备还会造成不同程度的损坏。

技术实现要素:

3.本实用新型的目的是提供一种结构简单、成本低、可使柴油机沿船舶横向布置的自动补偿船舶倾斜的柴油机安装装置。

4.本实用新型通过以下技术方案予以实现:

5.一种自动补偿船体倾斜的柴油机安装装置,包括柴油机承重平台、第一浮动支撑机构和数个变幅支撑机构,第一浮动支撑机构和数个变幅支撑机构分别垂直固定在船体横向一侧上,数个变幅支撑机构对称设置在第一浮动支撑机构两侧,柴油机承重平台支撑在第一浮动支撑机构和数个变幅支撑机构顶部上;所述第一浮动支撑机构包括第一底座、第一调节块和第一支撑块,所述第一底座固定在船体上,第一调节块的下端与第一底座上端固连,第一调节块的顶部设有圆弧形凹槽,所述第一支撑块的底部为圆弧形凸台,所述圆弧形凸台支撑在所述圆弧形凹槽中,柴油机承重平台的底部中部支撑在第一支撑块的台阶上;所述变幅支撑机构包括弹簧、液压油缸和第二浮动支撑机构,弹簧下端与船体固连,液压油缸支撑在弹簧上,弹簧上端与液压油缸底部固连,数个液压油缸底部的进油口分别与进油恒压腔连通,数个液压油缸一侧的回油口分别与回油恒压腔连通,液压油缸活塞杆的上端通过第二浮动支撑机构与柴油机承重台的底部浮动连接。

6.本实用新型的目的还可以通过以下技术措施来进一步实现。

7.前述的自动补偿船体倾斜的柴油机安装装置,其中所述的第一调节块的上端外圆上均布多个径向调节孔。

8.前述的自动补偿船体倾斜的柴油机安装装置,其中所述的圆弧形凹槽的曲率半径

r与圆弧形凸台的曲率半径r之比:r/r=2.8~3,圆弧形凸台上沿圆周还均布数个油槽。

9.前述的自动补偿船体倾斜的柴油机安装装置,其中所述的第二浮动支撑机构与第一浮动支撑机构结构相同,包括第二底座、第二调节块和第二支撑块,第二底座固定在液压油缸活塞杆的顶部上,第二调节块的下端与第二底座上端固连,第二支撑块底部的圆弧形凸台支撑在第二调节块顶部的圆弧形凹槽中,柴油机承重平台的底部两侧分别支撑在数个第二支撑块的台阶上。

10.前述的自动补偿船体倾斜的柴油机安装装置,其中进油管和回油管上分别设有单向阀。

11.本实用新型结构简单,成本低。当船舶发生横倾时,通过进油恒压腔和回油恒压腔对液压油缸内的油量进行补充和泄放,可控制液压油缸内的油压保持不变,使活塞杆始终保持初始支撑状态,同时由于第一支撑块和第二支撑块均可在一定范围内浮动,这样即可自动补偿船舶倾斜,从而使柴油机承重平台始终保持水平平衡。本实用新型可使柴油机沿船舶横向布置,不仅可避免增加船舶长度,减轻船舶吨位,降低船舶运营成本,还可避免由于船舶横倾导致的柴油机故障,减少振动。

12.本实用新型的优点和特点,将通过下面优选实施例的非限制性说明进行图示和解释,这些实施例,是参照附图仅作为例子给出的。

附图说明

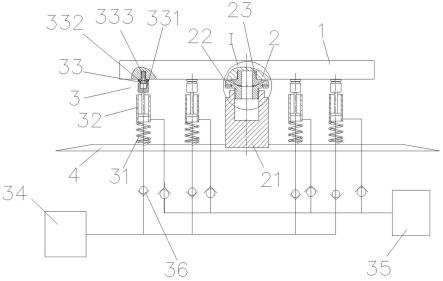

13.图1是本实用新型的结构示意图;

14.图2是图1的ⅰ部放大示意图;

15.图3是本实用新型船体右倾状态的结构示意图;

16.图4是本实用新型船体右倾复位状态的结构示意图。

具体实施方式

17.下面结合附图和实施例对本实用新型作进一步说明。

18.如图1和图2所示,本实用新型包括柴油机承重平台1、第一浮动支撑机构2和四个变幅支撑机构3,第一浮动支撑机构2和四个变幅支撑机构3分别垂直固定在船体4的横向一侧上,四个变幅支撑机构3对称设置在第一浮动支撑机构2的两侧,柴油机承重平台1支撑在第一浮动支撑机构2和四个变幅支撑机构3的顶部上,柴油机承重平台1采用船用钢板制成。

19.第一浮动支撑机构2包括第一底座21、第一调节块22和第一支撑块23,第一底座21焊接固定在船体4上,第一调节块22的下端旋合在第一底座21的上端上,第一调节块22的顶部设有圆弧形凹槽24,第一支撑块23的底部为圆弧形凸台25,圆弧形凸台25支撑在圆弧形凹槽24中,柴油机承重平台1的底部中部支撑在第一支撑块23的台阶上。其中圆弧形凹槽24的曲率半径r与圆弧形凸台25的曲率半径r之比:r/r=2.8~3,本实施例中r/r=2.98,此比值可保证第一支撑块23在第一调节块22内30

°

范围内偏转浮动,圆弧形凸台25上沿圆周还均布四个油槽26,用于圆弧形凸台25与圆弧形凹槽24接触面间的润滑。第一调节块22的上端外圆上均布多个径向调节孔27,将杠杆插入径向调节孔27,转动第一调节块22,可调节第一调节块22的支撑高度,从而调节弹簧31的预紧力。

20.变幅支撑机构3为弹簧液压阻尼式,包括弹簧31、液压油缸32和第二浮动支撑机构

33,弹簧31的下端与船体4焊接固连,液压油缸32支撑在弹簧31上,弹簧31的上端与液压油缸32的底部焊接固连,四个液压油缸32底部的进油口分别与进油恒压腔34连通,四个液压油缸32右侧的回油口分别与回油恒压腔35连通,进油管和回油管上分别设有单向阀36,保证液压油只能单向流动,液压油缸活塞杆的上端通过第二浮动支撑机构33与柴油机承重平台1的底部浮动连接。

21.第二浮动支撑机构33与第一浮动支撑机构2结构相同,包括第二底座331、第二调节块332和第二支撑块333,第二底座331焊接固定在液压油缸活塞杆的顶部上,第二调节块332的下端旋合在第二底座331的上端上,第二支撑块333底部的圆弧形凸台支撑在第二调节块332顶部的圆弧形凹槽中,柴油机承重平台1的底部两侧分别支撑在四个第二支撑块333的台阶上。

22.本实用新型工作过程如下:

23.柴油机运行前,船体无横倾,此时调节进油恒压腔24和回油恒压腔35内的压力,使二者的压力等于弹簧31的支撑力,柴油机承重平台1处于水平平衡状态。如图3所示,当船体4开始向右舷横倾时,左侧液压油缸32的缸体受压,左侧液压油缸32内的压力升高,液压油回流至回油恒压腔35,使左侧液压油缸32内的压力保持恒定不变,从而使左侧活塞杆保持恒定位置。与此同时,右侧液压油缸32的缸体受拉,右侧液压油缸32内的压力降低,进油恒压腔34对右侧液压油缸32补充液压油,使右侧液压油缸32内的压力保持恒定不变,从而使右侧活塞杆保持恒定位置,在此过程中第一支撑块和第二支撑块只发生微小角度偏转浮动,这样柴油机承重平台1各支撑力并未变化,柴油机承重平台1仍然保持水平状态,液压油的流向如图3所示。

24.如图4所示,当船体4右倾复位时,左侧液压油缸32缸体受拉,左侧液压油缸32内的压力降低,进油恒压腔34对左侧液压油缸32补充液压油,使左侧液压油缸32内的压力保持恒定不变,从而使左侧活塞杆保持恒定位置。同时右侧液压油缸32的缸体受压,右侧液压油缸32内的压力升高,液压油回流至回油恒压腔35,使右侧液压油缸32内的压力保持恒定不变,从而使右侧活塞杆保持恒定位置,柴油机承重平台1仍然保持水平状态,液压油流向如图4所示。

25.同理,当船体4左倾或左倾复位时,柴油机承重平台1始终保持水平状态。当船舶横倾较小时,可关闭进油恒压腔34和回油恒压腔35内的压力,从而关闭本实用新型自动补偿功能,各液压油缸内无压力,柴油机承重平台1支撑在第一浮动支撑机构2和四个弹簧31上。

26.除上述实施例外,本实用新型还可以有其他实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1