一种原油转驳装卸系统

本发明涉及原油转驳,特别是,一种原油转驳装卸系统。

背景技术:

1、原油转驳船(cargo transfer vessel,ctv)是一种新概念的深水动力定位货物转驳船,可以应用于一种新的原油外输模式,即“fpso+ctv+vlcc”模式。该模式下的离岸深水浮式生产储卸油装置(floating production storage and offloading system,fpso)原油外输,是利用ctv的机动定位功能,实施超大型油轮(very large crude carrier,vlcc)等大型油轮在ctv的机动牵引与动态定位下与离岸深水fpso的非接触式无碰撞安全转驳。ctv不仅需要在复杂、恶劣的海况下自航和独自定位的能力,还需要牵引vlcc实现与fpso的相对定位从而实现原油的安全转驳与外输的能力。

2、考虑到ctv作业环境的复杂性,尤其是远海作业环境中,卸油软管在面对不可抗力自然因素如台风、海浪环境时,其巨幅摆动(等同于多个自由度叠加的空间摆动)可能会给本身携带高温高压原油的输油软管带来更多地运输风险,针对软管在原油转驳船卸油一端的运输环境还存在改善空间。

技术实现思路

1、本发明公开了一种原油转驳装卸系统,用于实现减少卸油尾端漏油、将软管摆动风险有效传递到船外。

2、本发明提供如下解决方案:

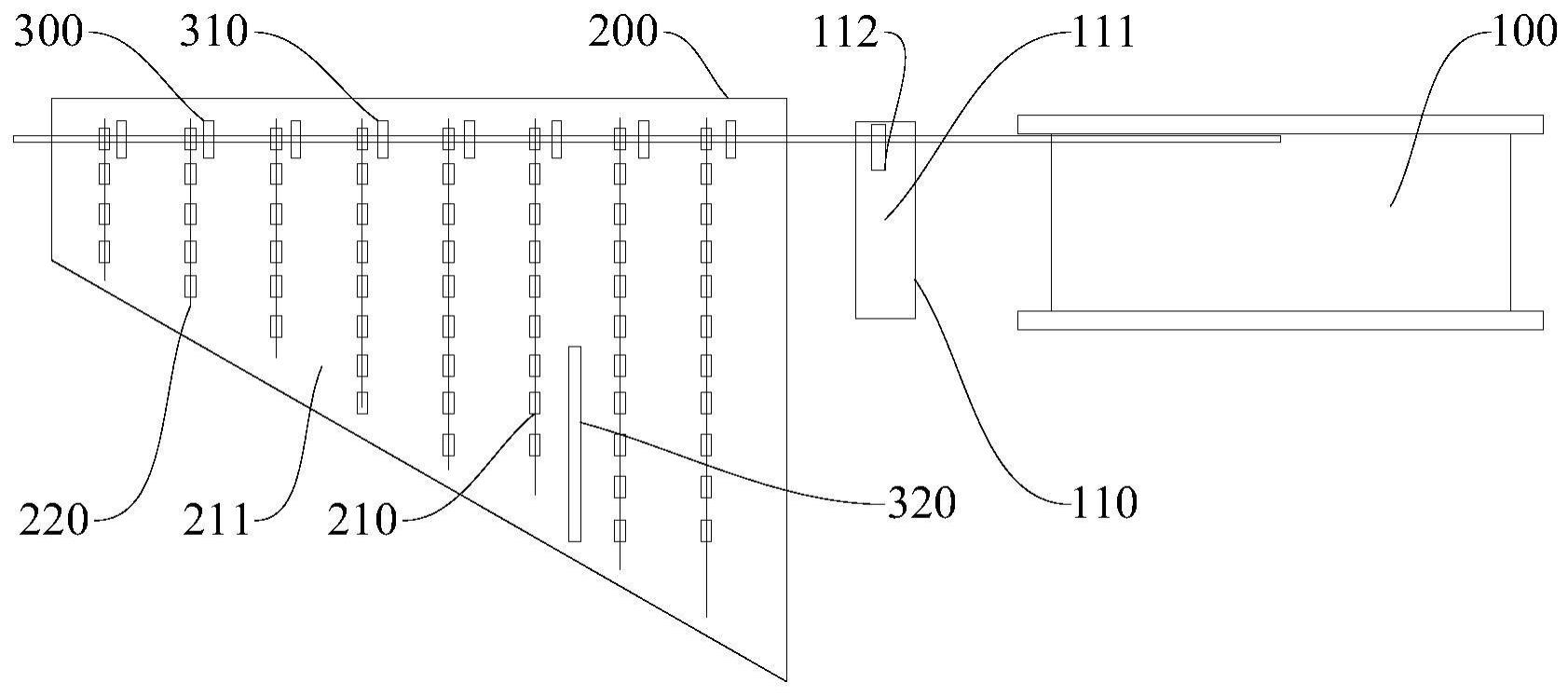

3、一种原油转驳装卸系统,用于实现转驳船对输油管道的支撑,设有绞车以及在绞车一侧设置的导坡,设有:

4、固锁装置,沿在绞车缠绕的输油管道的布置方向布置,设有第一支撑曲面以及在第一支撑曲面上的第一闭锁环,用于支撑输油管道;

5、滚动滑筒和长曲杆,滚动滑筒和长曲杆活动连接用于提供下凹且非连续平滑过渡的第二支撑曲面,若干长曲杆沿导坡长度方向排列,长曲杆转动连接有至少三个滚动滑筒,滚动滑筒沿长曲杆的轴向均匀分布;

6、防爆装置,滚动滑筒的间隔下方设有防爆装置,包括用于在导坡上形成对输油管道的第二闭锁环以及对输油管道进行移位的若干推动装置。

7、本方案中,针对绞车以及在绞车一侧设置的导坡结构,尤其是导坡的上斜面结构对输油软管的支撑作用力进行分析,将固定的上斜面转化为可以自由转动且非连续的滚筒支撑面,形成一种应力分散结构,当输油管道进行高压运输时,将其震动能量转化为滚筒在长曲杆上的转动;

8、所述的长曲杆一方面提供滚筒的转动连接,另一方面减少了对输油软管的碰撞以及置放限位,在海浪以及其他巨大风力环境中,减少软管摆动以及摆动对导坡和船体的碰撞;在导坡上,本技术还增加了在长曲杆上的固锁装置,提供了闭锁环以实现在风暴来临前或运输前对输油软管的限位保护,通过限制软管在船体范围的摆动空间,借助于ctv体系自身的拖拽能力即结合分布于拖拽转驳船尾部的拉力f,也可显著提高软管与船体的重心稳定性。

9、滚动滑筒与长曲杆转动连接包括:长曲杆自身设有若干的滚动滑筒,滚动滑筒在长曲杆一个长度范围内转动连接,而不相互碰撞;若干滚动滑筒提供的非连续平滑过渡的第二支撑曲面,在与第一支撑曲面进行联合支撑输油软管的同时,增加了在第二支撑曲面对输油软管进行限制锁位的可能,即在滚动滑筒间隙中,设置可以活动打开或自由连接的锁环装置——第二闭锁环,正常情况下,第一闭锁环和第二闭锁环均不启动,需要启动限位功能时,第一闭锁环即在固锁装置中提供绞车以及导坡之间的输出方向限定;第二闭锁环则在导坡上提供软管分布位置限定;其中,第二闭锁环的限定方式包括形成接近于导坡长度方向或是自导坡上下的列式分布,可以是直线型可以是曲线形,根据最佳的受力分析即可,闭锁环的结构形成了导坡上表面为底,闭锁环自身在上的软管封锁空间,减少了软管在船尾的巨大摆动以及摆动可能造成的设备损失;由于中间还包括滚筒的转动连接,还可以有效地将摆动的能量转化为在滚筒的机械转动,提高限位的稳定性;

10、下凹的长曲杆结构,增加了曲杆以及滚筒与软管的接触面积,也提高了滚筒结构的稳定性以及增大了所述的封锁空间。

11、优选的,导坡为上宽下窄结构,长曲杆与导坡相适应设置,长曲杆的下凹结构长度为长曲杆长度的1/5~2/3。

12、进一步的,下凹长度为1/3。

13、优选的,长曲杆的下凹结构设有至少一个滚动滑筒。下凹结构使得正常情况时,软管具有一定的位置分布,即最佳静态分布或稳定状态分布,借助于软管在导坡上的位置巡查,有无人机或人工在相应位置设置摄像即可获知软管是否偏移或者处于静态最佳位置,这种结构也方便作业人员平时对此处软管工作状态的巡查。

14、优选的,推动装置安装于导坡的一侧,用于将输油管道推动到最靠近导坡另一侧的第二支撑曲面上,用于实现输油管道在导坡的限位。

15、进一步的,所述装卸系统还包括拖船连接端,所述导坡的一侧为靠近所述拖船连接端的一侧,导坡的限位远离所述拖船连接端。

16、需要启动限位时,即代表当前的软管可能有巨大摆动的风险,为进一步保护船体的结构,通过需要将软管限制在远离设备的另一端,因此在导坡设置推动装置,将软管的位置进行精准的定位,以移动到最佳分布位置(远离拖船连接端或设备)。

17、进一步的,推动装置包括推动电机以及推动电机驱动伸缩连接的推动端,所述推动端包括用于推动接触的弧形面。

18、优选的,固锁装置的输出方向与导坡一侧的滚动滑筒列分布方向相同,推动装置用于将输油管道推动到所述的滚动滑筒列分布方向,推动装置用于实现在所述滚动滑筒列分布方向对输油管道的限位。

19、本方案提供了一种更加具体的限位方案——基于固锁装置的输出方向上沿导坡长度的直线型,所述输出方向为输油管道经第一支撑面后的放置方向,即绞车、第一支撑面和第二支撑面之间所形成的一种连续平滑过渡的软管支撑面,在该支撑面上,直线型的限位结构是靠近于导坡的一侧设置,且结合现有导坡经常设置的拉杆结构,可以形成大小结合的软管封锁结构,同时避免软管较大的震动以及摆动问题。

20、优选的,导坡设有与推动装置推动限位相适应的隐藏槽、安装于隐藏槽一侧的驱动装置和与驱动装置传动连接在隐藏槽环形滑动的环形杆,

21、环形杆隐藏于隐藏槽,或环形杆由驱动装置传动环形封闭其上方的输油管道和滚动滑筒。

22、本方案随机给出了一种更加具体的封锁环结构,基于第二闭锁环的构思,以及第二闭锁环需要围绕特定位置的软管进行封锁的问题,即通过设置环形的隐藏槽,以及在隐藏槽上下环形打开和封闭的防爆装置,可以实现在打开时局部或全部进行隐藏槽,不影响导坡上软管的轻微摆动,局部暴露的环形杆两端更是可以补充滚筒间隙空间,提供更连续的第二支撑面,完善支撑结构;而在完成闭锁定位后,也可以通过驱动装置封锁软管,进一步封锁软管的摆动空间,避免船尾上的摆动风险或问题。

23、优选的,隐藏槽设有自落开关以及驱动自落开关的第二驱动电机;

24、若干自落开关一体设置,隐藏槽两端设有与自落开关一侧匹配的第一槽口,环形杆两端设有与自落开关另一侧匹配的第二槽口,自落开关在第一槽口和第二槽口的两侧滑动。

25、本方案随机给出了一种更加具体的封锁环的打开和封闭结构,针对环本技术的连接,可以承接上一方案,也可以是其他方案,针对封闭环自身的锁定结构,则是增加了在环形杆一侧的两端上设置第一槽口,在隐藏槽对应的位置增加第二槽口,第一槽口和第二槽口的数量为两个或两个以上,同时至少包括在两端的分布,在第一槽口和第二槽口对应时(静态或驱动完成后),设置自落开关的对应端部进行对位锁定即可,借助于传统的榫卯结构,使得露出与安置于隐藏槽内部的封锁环具有极大的稳定性。

26、优选的,隐藏槽分布方向与导坡顶部斜面垂直,导坡设有与导坡顶部斜面平行的封闭槽,自落开关在封闭槽长度方向上下滑动。

27、优选的,所述自落开关设有菱形端,菱形端包括第一侧面、第二侧面、第三侧面和第四侧面,第一槽口内凹且与菱形端的第一侧面和第二侧面匹配,第二槽口与第三侧面和第四侧面匹配,

28、第一槽口与第二槽口相接时,自落开关由第二驱动电机驱动或自由滑落,实现在第一槽口和第二槽口之间的打开或锁定。

29、优选的,环形杆为圆环结构,隐藏槽的长度为环形杆的1/2-5/6。

30、进一步的,完全隐藏的环形杆中,其端部平面为拱起的弧形面,与第二支撑曲面平滑过渡;完全封锁后的环形杆与滚动滑筒形成a字形封锁空间。

31、采用本发明的技术方案,具有如下有益效果:

32、基于拖船在装卸系统提供的拉力,本发明增加了在导坡上对软管的可选择限位和滚动滑筒的转动连接,形成了在软管上的空间限定封锁,在软管下的转动连接支撑结构,一方面通过在下方的机械转动结构转化摆动能量,另一方面通过上方的空间封锁,限制摆动范围,避免设备的进一步破坏以及软管的损耗,提高了装卸系统应对风暴等恶劣海况的能力。

- 还没有人留言评论。精彩留言会获得点赞!