一种超高型隔舱总段搭载精度控制方法及船舶与流程

本发明属于船舶建造领域,尤其涉及一种超高型隔舱总段搭载精度控制方法及船舶。

背景技术:

1、现代船舶建造中,船舶建造吨位越来越大,货舱设计尺寸也随之增大,货舱与货舱之间的横隔舱分段进行总组后形成高度和宽度尺寸较大、长度方向尺寸较小的横隔舱总段,吊装后因其底部搭载面接触面小,而高度尺寸大导致定位调整、电焊阶段的垂直度控制难度极大。如果横隔舱总段搭载电焊后垂直度尺寸不能保证在精度控制范围内,则会对后续舷部分段吊装后的对位装配产生很大的困难,甚至影响到货舱的舱容要求。

2、在船舶横隔舱总段搭载定位装焊作业中,目前所使用的技术主要有以下三种,并且各自存在相应的问题:

3、第一种是基于三维模型的定位技术,它可以实现对零件或系统在建造过程中的位置和角度精确控制。具体步骤包括:制定基础坐标系,确定各零部件的坐标位置,设置约束条件,进行自动匹配和实时测量校验。但是,该技术需要一定的专业技术和设备,成本较高。

4、第二种是磁吸垂直定位技术,它是将一组磁体放置在被定位零件表面,通过磁力作用实现零件的垂直定位和工艺加工。具体步骤包括:设置磁吸器,定位粗调,将各部件对准调整好,进行精细调整,锁紧定位卡,进行堆焊和拼接。该技术适用于各种零部件定位和紧固,但其精度受磁吸器本身的误差和铁磁材料影响,不能精确定位。

5、第三种是常规工具定位加工技术,包括使用地脚螺栓、定位卡等固定装置进行定位加工以及使用标定规范测量设备定位加工。具体步骤包括:固定零件,测量定位误差,根据误差调整,完成定位加工。该技术适用于较粗加工和特殊形状的零件,但存在定位精度有限,易受工具、设备等因素影响精度控制等问题,比如以下发明申请文件中所存在的问题。

6、现有公开号为cn111017145a的中国发明申请文件公开了一种超大型集装箱船横隔舱搭载方法,“所述搭载方法包括:根据超大型集装箱船分段总段划分图、搭载网络图、横隔舱结构,策划垂直支撑座在横隔舱上的布置位置;依据布置位置在横隔舱上安装垂直支撑座;安装支撑圆管,支撑圆管的底部固定连接在内底板上;吊装横隔舱,使得支撑圆管的顶部支撑横隔舱上的垂直支撑座;搭载横隔舱及相应的触侧和一体化抗扭箱;拆除垂直支撑座及支撑圆管。”,但是,该搭载方法存在两方面的问题:一方面是操作相对复杂,需要根据船舶分段总段划分图和搭载网络图,策划垂直支撑座的布置位置,安装多种零部件,并进行吊装和拆除,需要一定的专业技术和经验;另一方面是依赖固定支撑圆管对横隔舱进行支撑,其精度和稳定性容易受到固定的影响,难以实现精确的垂直度和水平度控制。

技术实现思路

1、为解决以上所述现有技术中存在的问题,本发明的目的在于提供一种超高型隔舱总段搭载精度控制方法及船舶,本发明通过预设定位工具能实现精确定位,通过规划焊接人员及工艺能有效减少变形,同时,通过使用铅锤实时监控,及时调整焊接顺序,保证了隔舱总段电焊后其垂直度能够满足精度要求。

2、为实现上述目的及其他相关目的,本发明采用以下技术方案:

3、本发明的第一方面,提供一种超高型隔舱总段搭载精度控制方法,用于在搭载面上定位装焊隔舱,所述隔舱包括前壁和后壁,包括以下步骤,

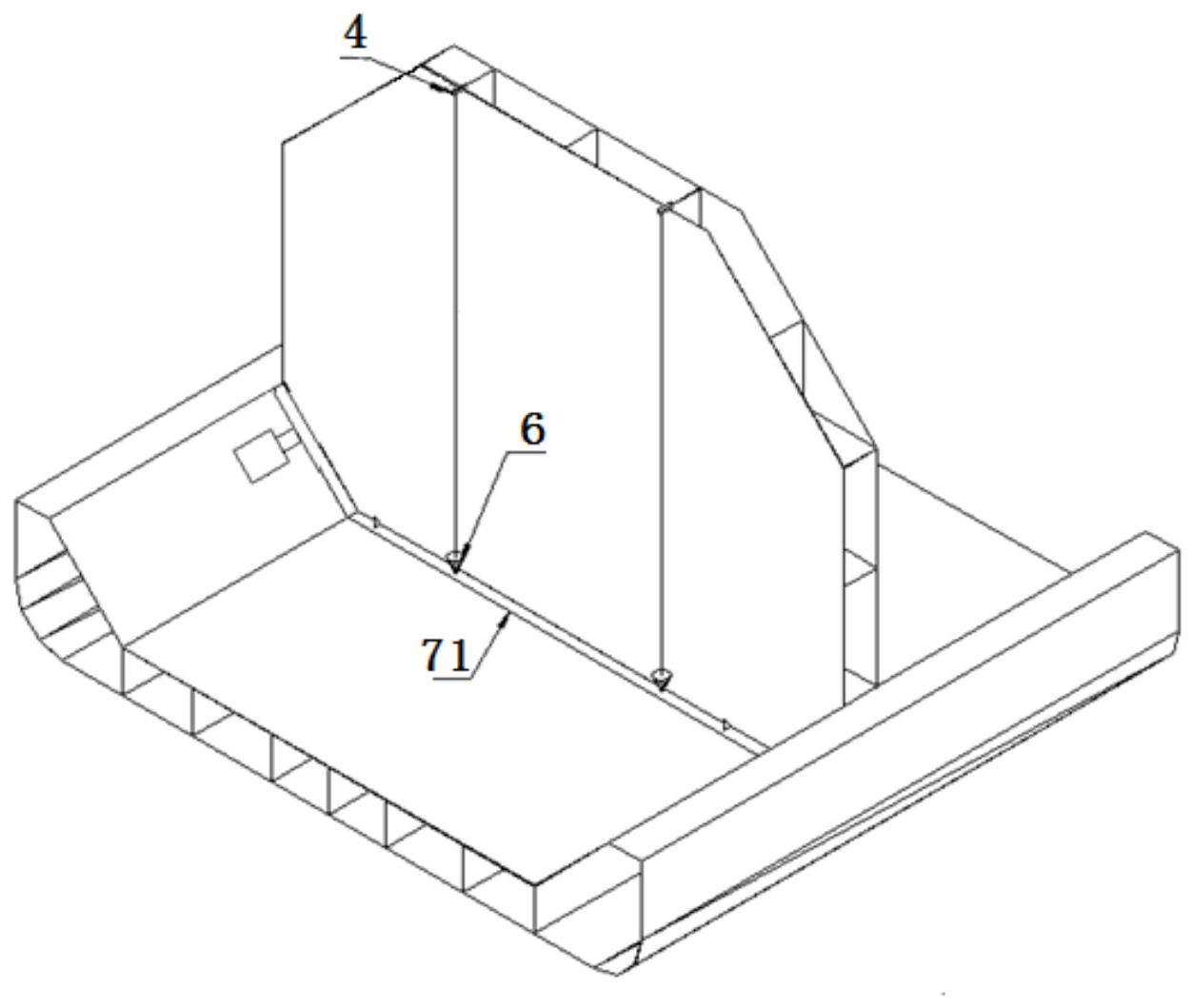

4、步骤一、预设定位工具:所述定位工具包括铅锤,在所述前壁上端面安装有若干用于悬挂连接铅锤的吊具,所述吊具上距离所述前壁前端面l处悬挂有所述铅锤;

5、步骤二、在搭载面上划制安装线和检验线:根据所述前壁和所述后壁的预备搭载位,在搭载面上划制有前壁安装线和后壁安装线,所述前壁安装线水平向外l处划制有用于辅助铅锤定位的前壁检验线,所述后壁安装线水平向外l处划制有用于隔舱装配质量检验的后壁检验线;

6、步骤三、预设油泵和楔形板:所述搭载面上设有若干对用于调整隔舱垂直度的油泵,所述油泵垂直于检验线,并且所述每对油泵分别位于前壁检验线外侧和后壁检验线外侧;在隔舱预备搭载位置处设有若干对用于固定吊装位置的楔形板,所述楔形板垂直于安装线,并且每对楔形板分别位于所述前壁安装线外侧和所述后壁安装线外侧;

7、步骤四、定位隔舱:在吊装隔舱后,以前壁检验线为基准,根据所述铅锤与所述前壁检验线的偏移位置,利用所述油泵进行调整定位;

8、步骤五、同步装配隔舱:定位结束后,对所述前壁和所述后壁同时进行装配作业,所述前壁从垂直于隔舱的搭载面的中线处同时向左侧和向右侧进行装配,所述后壁也从垂直于隔舱的搭载面的中线处同时向左侧和向右侧进行装配,在装配过程中通过所述铅锤结合所述前壁检验线实时监控隔舱垂直度的变化并调整装配工作;

9、步骤六、同步焊接隔舱:装配结束后,对隔舱前壁和隔舱后壁同时进行电焊作业,所述前壁从垂直于隔舱的搭载面的中线处同时向左侧和向右侧进行电焊,所述后壁也从垂直于隔舱的搭载面的中线处同时向左侧和向右侧进行电焊,在电焊过程中通过铅锤结合前壁检验线实时监控隔舱垂直度的变化并调整焊接工作。

10、作为优选的技术方案,所述步骤一中,所述用于悬挂连接铅锤的吊具至少为两个,所述吊具可为角铁,所述角铁分布于靠近所述前壁的左端面处和靠近所述前壁的右端面处;所述角铁自所述前壁边缘向外偏移l处开设有圆孔,所述圆孔固定有用于悬挂铅锤的钢丝,所述铅锤设置于钢丝末端。

11、作为优选的技术方案,所述步骤二后,当所述搭载面的左端面和右端面分别连接有分段时,延伸划制安装线和检验线:所述前壁安装线和所述后壁安装线自所述搭载面分别向左延伸和向右延伸并且划制于所述分段与所述搭载面的衔接面上,所述前壁检验线和所述后壁检验线也分别向左延伸和向右延伸并且划制于所述分段与所述搭载面的衔接面上;更进一步地,步骤三中所述油泵也可设置于所述分段上,所述分段可为底边水舱分段,此时所述底边水舱分段与所述搭载面的衔接面为斜旁板。

12、作为优选的技术方案,步骤三中,所述油泵至少为两对,每对所述油泵分别位于所述前壁检验线和所述后壁检验线远离安装线的一侧;所述楔形板也至少为两对,并且所述楔形板分别位于靠近所述搭载面的左端面处和靠近所述搭载面的右端面处。

13、作为优选的技术方案,所述步骤四中,利用油泵进行调整定位的具体步骤包括:当所述铅锤位于所述前壁检验线前侧时,通过前壁检验线处的油泵向后推动隔舱前壁;当所述铅锤位于所述前壁检验线后侧时,通过后壁检验线处的油泵向前推动隔舱后壁,调整隔舱的状态直至所述铅锤与所述前壁检验线位置完全一致,对此时的隔舱位置进行约束焊固定。

14、作为优选的技术方案,所述步骤五中,在装配过程中通过所述铅锤结合所述前壁检验线实时监控隔舱垂直度的变化并调整装配工作的具体步骤包括:当隔舱向前倾斜时,暂停前壁的装配并继续后壁的装配,待隔舱垂直度回复后,再对前壁和后壁同步进行装配;当隔舱向后倾斜时,暂停后壁的装配并继续前壁的装配,待隔舱垂直度回复后,再对前壁和后壁同步进行装配。

15、作为优选的技术方案,所述步骤六中,在电焊过程中通过所述铅锤结合所述前壁检验线实时监控隔舱垂直度的变化并调整焊接工作的具体步骤包括:当隔舱向前倾斜时,暂停前壁的电焊并继续后壁的电焊,待隔舱垂直度回复后,再对前壁和后壁同步进行电焊;当隔舱向后倾斜时,暂停后壁的电焊并继续前壁的电焊,待隔舱垂直度回复后,再对前壁和后壁同步进行电焊,最终使得焊后垂直度状态满足精度要求。

16、本发明的第二方面,提供一种船舶,包括隔舱总段,所述隔舱总段按照权利要求1-8任意一项所述的搭载精度控制方法安装在船体上。

17、如上所述,本发明具有以下有益效果:

18、(1)本发明的一种超高型隔舱总段搭载精度控制方法,通过预设定位工具能实现制造过程中的精确定位,这种方法操作简单易行,使用悬挂的铅锤和预设油泵等预设工具结合预先划制的检验线就能够实现精确定位,不需要安装多种零部件,具有灵活性和实用性。

19、(2)本发明的一种超高型隔舱总段搭载精度控制方法,通过规划焊接人员及工艺可有效减少结构件的变形,通过制定合理的焊接工艺和方案,配合相应的人员规划,可以保证船舶制造过程中隔舱总段垂直度的精度要求,大大提高制造质量和效率。

20、(3)本发明的一种超高型隔舱总段搭载精度控制方法,本发明使用铅锤实时监控焊接工序,通过及时调整焊接顺序,进行快速的调整和校正,可以保证隔舱总段的垂直度满足相关的精度要求,确保装焊过程的可靠性和稳定性。

21、(4)本发明的一种超高型隔舱总段搭载精度控制方法,本发明的方法能够应对不同类型的装焊需求,特别是长大型的横隔舱或搭载面。这些工具操作简单易行,简洁而有效,可以节省制造成本和提高生产效率。

22、(5)本发明的一种超高型隔舱总段搭载精度控制方法,本发明的方法简单易操作,不需要特殊的技术设备和知识,适用于船舶制造行业中不同的隔舱搭载情况,适用性广泛,不仅可以应对横隔舱总段搭载定位及装焊作业,也可以应用于其他对垂直度精度有要求的船舶结构件的加工及装配过程,可满足不同船舶制造的需求。

- 还没有人留言评论。精彩留言会获得点赞!