单点月池顶部筒体浮式加工装置与方法与流程

本发明涉及船舶建造领域,特别涉及一种单点月池顶部筒体浮式加工装置与方法。

背景技术:

1、由于全球对石油和天然气的需求与日俱增,使得海洋油气开采向海域地区扩展,所以fpso(floating production storage&offloading)应运而生。在现有的海洋石油开采中,有大约60%都是利用fpso,fpso已经成为当前开发海中油田的关键。由于fpso需要在海上连续工作几年甚至十几年,所以fpso制造的可靠性就是非常关键的因素,fpso的核心技术就是月池部分,为了提高fpso的工作周期,所以必须要提高fpso转塔的使用寿命,所以月池的制造技术就显得尤为关键。需要提高月池的加工精度和效率,提高fpso的工作效率。

2、公开号cn 208067854u的专利申请公开了一种法兰铣削加工装夹装置,包括:凸台,凸台上连接有主轴,凸台轴线与主轴轴线重合,主轴上相对转动的连接有支架,主轴上相对活动的连接有挡板,支架与挡板分别位于凸台两侧,螺母位于挡板外侧,螺母与主轴通过螺纹连接,支架固定于底座上。法兰夹持于凸台与挡板之间,凸台卡于法兰内圆,铣刀铣削外圆,保证了法兰于内圆与外圆的同轴度。

3、该现有技术法兰加工时需要提起夹装,不能适用于在船舶处于浮态的情况下进行加工的需求,不能保证加工的高效、精准,难以提高表面整体质量。

4、为此,需要一种新的技术方案以解决上述技术问题。

技术实现思路

1、本发明的目的在于提供一种单点月池顶部筒体浮式加工装置与方法,可以在船舶处于浮态的情况下,在船体月池筒体顶法兰上加工顶部表面,且使加工后顶部筒体顶法兰表面更加光滑平整,减少表面缺陷和瑕疵,提高表面整体质量,实现高效、精准的加工处理,从而提高生产效率和降低生产成本。

2、本发明采用的技术方案是:

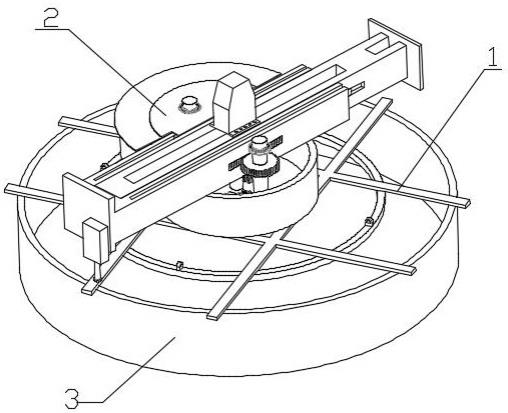

3、单点月池顶部筒体浮式加工装置,包括底座工装、加工设备、筒体顶法兰,筒体顶法兰顶部设置底座工装,底座工装上放置加工设备,所述加工设备包括底座、旋转机构、伸缩机构、铣刀,底座放置于加工设备上,旋转机构包括转臂、旋转机构轴、回转机构电机、旋转臂滑槽,转臂通过旋转机构轴连接于底座,旋转机构轴下部连接回转机构电机,伸缩机构包括伸缩臂、齿轮、齿条、罩壳上t型滑块、伸缩臂内侧滑块,伸缩臂套设于转臂一端,伸缩臂两侧设有齿条,底座上通过伸缩机构轴设置与两侧齿条匹配的齿轮,底座上在两侧齿轮上设有扇形罩壳,伸缩臂外端安装铣刀。

4、通过采用上述结构,通过可以伸缩的铣刀臂,在加工的过程中可以随时调整加工的范围,无需精确对中,解决的在加工前定位不准确的问题,减少了中心基准对中时间,提高了工作效率。

5、优选的,转臂两侧设有旋转臂滑槽,伸缩臂内侧设有与旋转臂滑槽相匹配的伸缩臂内侧滑块。

6、通过采用上述结构,伸缩臂伸缩移动更加便捷,操作更加方便,提高了工作效率。

7、优选的,伸缩臂顶部设有伸缩臂t型滑槽,扇形罩壳与伸缩臂相接一侧内设有与伸缩臂t型滑槽相匹配的罩壳上t型滑块。

8、通过采用上述结构,可以在操作时,保持扇形罩壳位置不变,可以一直保护铣面机加工设备的安全和阻挡灰尘。

9、优选的,扇形罩壳顶部设有通孔,与伸缩机构轴顶部设置的轴承匹配,伸缩机构轴连接设于底座内的伸缩机构电机。

10、通过采用上述结构,扇形罩壳与伸缩机构轴上的轴承配合,起到支撑齿轮的作用。

11、优选的,底座工装包括多根方管、底座工装支撑、吊耳,方管成“井”字、“米”字或“十”字形放置后焊接,并在底部焊接环形底座工装支撑,底座工装支撑上表面设有吊耳。

12、通过采用上述结构,保证底座的支撑强度,且设置吊耳,便于装备吊起,变更加工位置。

13、优选的,方管的长度大于月池筒体顶法兰的直径。

14、优选的,单点月池顶部筒体浮式加工装置的加工方法,包括以下步骤:

15、步骤1:准备加工前提条件;

16、步骤2:准备加工前工作;

17、步骤3:安装火焰切割枪对筒体顶法兰先进行圆周切割,只留下一小部分的余量,缩短加工时间;

18、步骤4:在铣面机收到加工命令之后,首先将铣刀调整到待加工的筒体顶法兰上方,启动铣刀,调整铣刀的高度位置,到待加工筒体顶法兰表面的指定的高度位置;

19、步骤5:由安装在铣面机加工设备的底座内部的回转机构电机带动转机构轴再带动转臂实现圆周运动来加工筒体顶法兰上表面;

20、步骤6:通过伸缩机构电机带动伸缩臂移动,通过伸缩臂内侧滑块在转臂侧面的旋转臂滑槽内移动可以前后滑动,实现改变铣刀加工距离的动作;

21、步骤7:在伸缩臂向前伸缩的过程中,通过罩壳上t型滑块与伸缩臂t型滑槽相配合保持扇形罩壳位置不变,保护铣面机加工设备的安全和阻挡灰尘;

22、步骤9:伸出的与筒体顶法兰接触的方管会挡住一部分需要加工的表面,方管成“井”字排布时,每次的加工极限范围到45°的位置,需要将铣刀提升,旋转转臂,铣刀跨越方管后下降;

23、步骤10:继续加工筒体顶法兰上表面,铣刀移动8次方可完成筒体顶法兰顶面近360°范围的机加工;

24、步骤11:当加工方管和筒体顶法兰的接触面部分时,需要用吊机通过吊耳将整体吊起,将铣面机底座工装转动一定角度以确保未加工过的表面可以被加工,再将铣面机底座工装1放在筒体顶法兰上;

25、步骤12:继续调整设备安装调水平、居中位置,然后继续加工平面,直到整个面加工完成;

26、步骤13:检验与验收:平面度的加工精度是依靠在筒体顶法兰外部周围点若干个同一平面的点作为标记作为参考平面,然后分别量取定位点和顶面的垂直距离来保证整个平面的平面度;在加工完成之后用激光测量仪测量加工的结果是否符合图纸的要求,满足图纸的要求即完成加工。

27、优选的,步骤1中准备加工前提条件为:确保单点月池附近船体结构主要焊接及吊装工作基本完成,大面积的火工矫正工作已结束,对单点月池顶部筒体顶法兰进行尺寸检查和精度测量,确保满足机加要求,分段装配焊接完成后外径差值控制在±5mm,圆度控制在6mm内。

28、优选的,步骤2中准备加工前工作为:准备好所需的机加工及相关设备,工具、铣面机底座工装等,机加前确认筒体顶法兰中心基准圆,检测筒体顶法兰数据是否满足图纸要求,加工设备用起吊机将铣面机加工设备和铣面机加工设备底座工装吊装在待加工筒体顶法兰顶部,加工设备安装调水平、居中位置,在筒体顶法兰外部周围点若干个点作为标记来作为参考平面,在主夹板上设置4根立杆,分布在月池周围,立杆上划出水平点并打样冲。

29、通过采用上述结构,在筒体顶法兰外部周围点若干个点作为标记来作为参考平面,便于操作时,根据立杆水平线标记调整加工设备,平面度的加工精度是依靠然后分别量取定位点和顶面的垂直距离来保证整个平面的平面度。

30、本发明与现有技术相比,具有以下有益效果:

31、1、本发明装置通过转臂与伸缩臂的配合使用,在加工的过程中可以随时调整加工的范围,无需精确对中,解决的在加工前定位不准确的问题,减少了中心基准对中时间,提高了工作效率。

32、2、本发明装置的操作,使生产的顶部筒体顶法兰表面更加光滑平整,减少表面缺陷和瑕疵,提高表面整体质量,实现高效、精准的加工处理,从而提高生产效率和降低生产成本。

33、3、本发明加工时,在主夹板上设置4根立杆,分布在月池周围,立杆上划出水平点并打样冲,依靠在筒体顶法兰外部周围点若干个点作为标记来作为参考平面,根据立杆水平线标记调整加工设备,加工精度检测方法成本低。

- 还没有人留言评论。精彩留言会获得点赞!