燃料舱制造方法及燃料舱与流程

本发明涉及容器制造,尤其涉及一种燃料舱制造方法及燃料舱。

背景技术:

1、燃料对于船舶的行驶至关重要,因此船舶中燃料的存储更是重中之重,目前在船舶的船舱内设置有一个或多个用于存储燃料的燃料舱。

2、现在常用的燃料舱通常为由六个平面板相互垂直组装,通过平角焊缝的形式焊接得到的完全的立方体结构。

3、该结构的燃料舱,由于六个平面板相互垂直,并采用平角焊缝的形式进行焊接,从而导致十二条棱边的位置特别是立方体的八个顶角处三条焊缝垂直相交的位置应力集中现象十分严重,并且由于平角焊缝属于非焊透焊缝的形式,因此在复杂的受力条件下焊缝处容易发生破损,从而导致燃料泄露,密封性低,可靠性较低,安全性较差。

技术实现思路

1、本发明的目的在于提供一种燃料舱制造方法及燃料舱,焊缝应力集中小,密封性好,可靠性高,安全性强。

2、为达此目的,本发明采用以下技术方案:

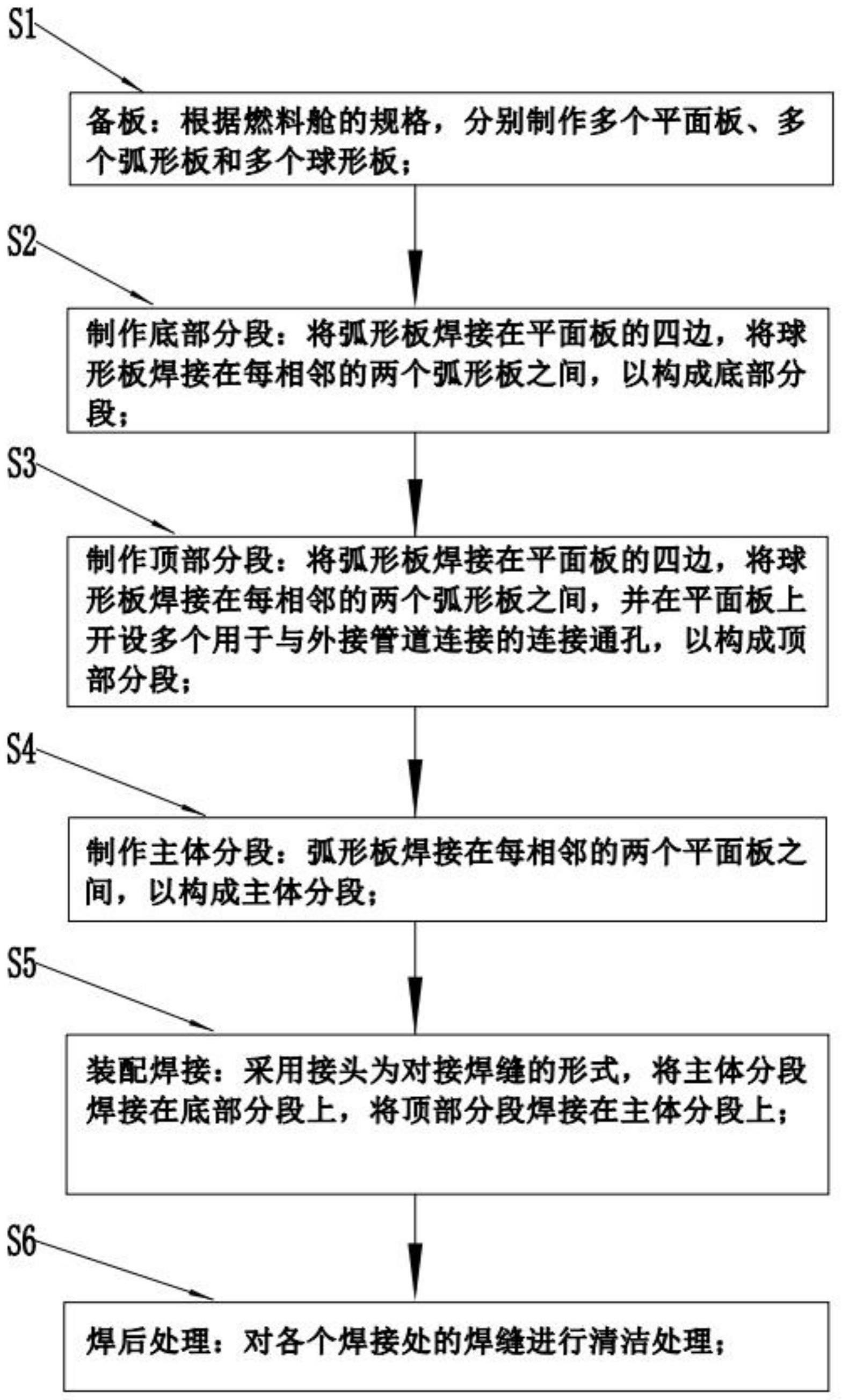

3、一方面,提供了一种燃料舱制造方法,包括以下步骤:

4、s1、备板:根据燃料舱的规格,分别制作多个平面板、多个弧形板和多个球形板;

5、s2、制作底部分段:将所述弧形板焊接在所述平面板的四边,将所述球形板焊接在每相邻的两个所述弧形板之间,以构成所述底部分段;

6、s3、制作顶部分段:将所述弧形板焊接在所述平面板的四边,将所述球形板焊接在每相邻的两个所述弧形板之间,并在所述平面板上开设多个用于与外接管道连接的连接通孔,以构成所述顶部分段;

7、s4、制作主体分段:所述弧形板焊接在每相邻的两个所述平面板之间,以构成所述主体分段;

8、s5、装配焊接:采用接头为对接焊缝的形式,将所述主体分段焊接在所述底部分段上,将所述顶部分段焊接在所述主体分段上;

9、s6、焊后处理:对各个焊接处的焊缝进行清洁处理。

10、可选地,步骤s1具体包括以下步骤:

11、s11、所述平面板包括多个分体板和第一连接结构,所述第一连接结构分别焊接在多个所述分体板上的对应位置处,以构成所述平面板;

12、s12、所述弧形板包括弧形主板和第二连接结构,所述第二连接结构焊接在所述弧形主板的对应位置处,以构成所述弧形板;

13、s13、所述球形板为与所述弧形板半径相同的八分之一球面结构制作构成。

14、可选地,步骤s11具体包括以下步骤:

15、s111、多个所述分体板上均开设有朝向所述燃料舱内部的所述对接焊缝的焊接坡口,将多个所述分体板的所述焊接坡口朝下,平铺在装配支架上,将所述第一连接结构定位焊在所述分体板上的对应位置处;

16、s112、从中间的所述分体板开始,逐渐向两端对称施工,将所述第一连接结构与所述分体板间的平角焊缝完成周界封闭焊接;

17、s113、完成所述第一连接结构与所述分体板的周界封闭焊接后,翻动所述分体板,使得所述对接焊缝的所述焊接坡口朝上;

18、s114、利用无码脚装配工装将多个所述分体板之间的所述对接焊缝进行校平和固定,并将所述无码脚装配工装所处区域之外的多个所述分体板之间的所述对接焊缝焊接;

19、s115、将所述无码脚装配工装拆除,将多个所述分体板之间的所述对接焊缝进行连续焊接施工。

20、可选地,步骤s2具体包括以下步骤:

21、s21、将所述平面板的舱内表面朝上放置在装配支架上;

22、s22、所述第二连接结构与所述平面板上的所述第一连接结构定位焊固定,所述第二连接结构的外侧与所述装配支架临时焊接固定;

23、s23、调整好所述弧形板与所述平面板之间的所述对接焊缝的间隙,并将所述弧形板与所述第二连接结构进行定位焊固定;

24、s24、调整好所述球形板与所述弧形板之间的间隙,并使用无码脚装配工装对所述球形板与所述弧形板之间的所述对接焊缝以及所述平面板与所述弧形板之间的所述对接焊缝进行校平和固定;

25、s25、将所述球形板与所述弧形板之间的所述对接焊缝以及所述平面板与所述弧形板之间的所述对接焊缝进行焊接;

26、s26、将所述第一连接结构与所述第二连接结构间的所述对接焊缝进行焊接;

27、s27、将所述第二连接结构与所述弧形板间的平角焊缝进行焊接。

28、可选地,步骤s4具体包括以下步骤:

29、s41、将所述平面板竖直状态放置在装配支架上,并通过所述第一连接结构与所述装配支架临时焊接固定;

30、s42、将所述第二连接结构固定在所述装配支架的对应位置处,并与对应的所述第一连接结构定位焊固定;

31、s43、将所述弧形板调整好与所述平面板之间的所述对接焊缝的间隙,并将所述弧形板与所述第二连接结构定位焊固定;

32、s44、采用无码脚装配工装对所述弧形板和所述平面板之间的所述对接焊缝进行校平和固定;

33、s45、将所述弧形板与所述平面板之间的所述对接焊缝进行焊接;

34、s46、将所述第二连接结构与所述第一连接结构之间的所述对接焊缝进行焊接;

35、s47、将所述弧形板与所述第二连接结构的平角焊缝进行焊接。

36、可选地,步骤s5具体包括以下步骤:

37、s51、将所述底部分段吊装到对应的安装位置处,所述安装位置处连接有与所述第一连接结构和所述第二连接结构对应的第三连接结构,将所述底部分段上的所述第一连接结构和所述第二连接结构分别与对应的所述第三连接结构焊接固定;

38、s52、将所述主体分段吊装到所述底部分段的上方,并调整好所述主体分段与所述底部分段之间的所述对接焊缝的间隙,之后将所述主体分段上的所述第一连接结构和所述第二连接结构分别与对应的所述第三连接结构焊接固定;

39、s53、将所述主体分段与所述底部分段之间的所述对接焊缝使用无码脚装配工装定位校平后进行焊接;

40、s54、将所述主体分段上的所述第一连接结构与所述底部分段上的所述第二连接结构之间的所述对接焊缝进行焊接;

41、s55、将所述顶部分段吊装到所述主体分段的上方,并调整好所述顶部分段与所述主体分段之间的间隙,之后将所述顶部分段上的所述第一连接结构和所述第二连接结构分别与对应的所述第三连接结构焊接固定;

42、s56、将所述主体分段与所述顶部分段之间的所述对接焊缝使用所述无码脚装配工装定位校平后进行焊接;

43、s57、将所述主体分段上的所述第一连接结构与所述顶部分段上的所述第二连接结构之间的所述对接焊缝进行焊接;

44、s58、将所述外接管道焊接在所述连接通孔中。

45、可选地,将所述外接管道焊接在所述连接通孔中时,先焊接所述燃料舱外部的焊缝,后焊接所述燃料舱内部的焊缝。

46、可选地,步骤s6具体包括以下步骤:

47、s61、使用抛光片对各个焊缝处进行清洁和抛光处理;

48、s62、在所述燃料舱内部的焊缝处涂抹专用的钝化膏,对焊缝进行钝化处理;

49、s63、使用自来水对整个所述燃料舱进行冲洗。

50、可选地,所述无码脚装配工装包括压紧螺栓、工装支架、插入连接板和压紧校平板,使用所述无码脚装配工装对所述对接焊缝进行校平和固定的具体步骤为:

51、步骤1、所述插入连接板上开设有第一插槽,将所述工装支架插入到所述第一插槽中,并将所述插入连接板插入到所述对接焊缝中;

52、步骤2、所述插入连接板上开设有第二插槽,将所述压紧校平板插入所述第二插槽中,并使所述压紧校平板与所述对接焊缝两侧的部件的端面抵靠;

53、步骤3、所述工装支架上开设有螺纹孔,将所述压紧螺栓插入到所述螺纹孔中,通过拧紧所述压紧螺栓使所述压紧校平板压紧所述对接焊缝两侧部件的端面,同时所述工装支架和所述压紧螺栓的端部分别压紧所述对接焊缝两侧部件的上表面。

54、另一方面,提供了一种燃料舱,所述燃料舱通过上述任一项所述的燃料舱制造方法进行制造。

55、本发明的有益效果:

56、本发明提供了一种燃料舱制造方法及燃料舱,通过多个平面板、多个弧形板和多个球形板分别制成底部分段、顶部分段和主体分段,并采用接头为对接焊缝的形式进行焊接,以构成燃料舱,使得燃料舱的棱边为弧面,尖角处为球面,大大缓解了燃料舱棱边及尖角处焊缝的应力集中现象,并且燃料舱的各个组成部分采用对接焊缝的形式进行焊接,与平角焊缝相比,焊接的更为紧密,更为牢固,避免了在复杂的受力条件下焊缝发生破损,从而导致燃料泄漏的问题,提高了焊缝的可靠性高,改善了焊缝处的密封性,增强了燃料舱的安全性。

- 还没有人留言评论。精彩留言会获得点赞!