一种液货船深井泵安装结构及其安装方法与流程

本发明属于液货船,更具体地说,是涉及一种液货船深井泵安装结构,本发明还涉及一种液货船深井泵安装方法。

背景技术:

1、成品油轮或化学品运输船舶等液货船在停靠码头时,通过船上的相应管路将船上的货(油或液体化学品)从货仓输至码头上的设备,其货仓中通常安装有深井泵,深井泵潜入货舱内,而其驱动的原动机则安装甲板上,原动机和深井泵通过输送管路(吸入管)连接,两者之间用数根短轴连接而成的长轴相连,长轴穿过输送管路连接深井泵。深井泵为立式泵,一般为单级或多级离心泵,上下组装为一个整体,方便制造、安装和维护。其吸入口伸入油舱底的集油井中,甲板上的原动机安装在基座上,基座腹板贯穿甲板开孔,与甲板焊接固定。

2、现有技术中存在的问题是:液货船货舱区域一般由双层底部分、双层舷侧部分、纵舱壁、横舱壁、单甲板部分组成环形框架,形成左右对称的液货舱,为便于扩大施工面、控制装焊变形、预舾装铺开施工,立体环形货舱一般划分为双层底分段、舷侧分段、纵舱壁分段、横舱壁分段和甲板分段,各分段的结构形式、板厚、型材规格都不同,焊接收缩量差别很大,虽然通过精度控制补偿技术加放了合适的焊接收缩补偿和分段接缝补偿,但各分段装焊成形后的实际平整度、焊接收缩、变形矫正都在一定的范围内波动,随机性很强,当已验收合格的环形各区域分段总组成环形总段或船台搭载后,甲板上的原动机基座穿孔中心与双层底分段集油井对齐中心的偏差可能大于10mm,这样,甲板分段上的穿孔与集油井中心之间会发生严重偏差,导致深井泵无法可靠安装,需要更换部分板件,返工作业浪费材料,耽误作业。

3、现有技术中有名称为“一种船舶内置式收油机溢油外输深井泵的安装方法”、公开号为“cn104986285b”的技术,该技术涉及船舶装置安装技术领域,具体涉及一种船舶内置式收油机溢油外输深井泵的安装方法,通过分别在舱壁设置导轨装置及在溢油外输深井泵上设置用于与所述导轨装置配合的导向装置,可有效避免了溢油外输深井泵在下放舱内过程、吊出舱内过程和使用过程中由于晃动、震动撞击舱壁而产生火花引起爆炸的危险,并且方便安装及拆卸,成本低廉。

4、然而,该技术没有涉及本技术的技术问题和技术方案。

技术实现思路

1、本发明所要解决的技术问题是:针对现有技术的不足,提供一种步骤简单,能够方便准确完成深井泵原动机基座穿孔实际开孔的制作,消除各分段焊接形成立体环形货舱的过程中的造成的偏差的影响,确保深井泵原动机基座穿孔与集油井中心之间精确对准,降低偏差,避免现有技术中需要更换局部甲板导致的浪费材料,耽误作业问题,实现深井泵一次安装成功,提高效率的液货船深井泵安装方法。

2、要解决以上所述的技术问题,本发明采取的技术方案为:

3、本发明为一种液货船深井泵安装方法,所述的液货船深井泵安装方法的安装步骤为:

4、s1.将包括集油井的双层底分段在液货船上布置到位;

5、s2.甲板分段上设置深井泵原动机基座穿孔,甲板分段制作时,在甲板分段上制作深井泵原动机基座穿孔的初步开孔,初步开孔的半径尺寸小于实际开孔半径尺寸;

6、s3.将甲板分段在液货船上布置到位;

7、s4.以集油井对齐中心为基准,从集油井对齐中心采用激光向甲板分段照射,找到深井泵原动机基座穿孔的穿孔中心;

8、s5.以深井泵原动机基座穿孔的穿孔中心为圆心,以深井泵原动机基座穿孔实际开孔半径数据为半径,确定深井泵原动机基座穿孔实际开孔边界线;

9、s6.沿着边界线切割,完成深井泵原动机基座穿孔实际开孔,安装深井泵原动机基座,安装原动机,深井泵延伸到双层底部分的集油井内,完成液货船深井泵的安装。

10、完成深井泵原动机基座穿孔实际开孔时,实际开孔边部切割形成坡口结构,深井泵原动机基座穿过深井泵原动机基座穿孔实际开孔,将深井泵原动机基座在坡口部位焊接连接。

11、所述的深井泵原动机基座穿孔初步开孔的半径尺寸小于深井泵原动机基座穿孔实际开孔半径30mm以上。

12、确定深井泵原动机基座穿孔实际开孔边界线时,以深井泵原动机基座穿孔的穿孔中心为圆心,以深井泵原动机基座穿孔实际开孔半径数据为半径,在甲板分段上确定多个定位点,多个定位点连成圆形,得到深井泵原动机基座穿孔实际开孔边界线。

13、双层底分段在液货船上布置到位及甲板分段在液货船上布置到位时,双层底分段、舷侧分段、纵舱壁分段、横舱壁分段和甲板分段形成立体环形货舱。

14、本发明还涉及一种结构简单,能够方便准确完成深井泵原动机基座穿孔实际开孔的制作,消除各分段焊接形成立体环形货舱的过程中的造成的偏差的影响,确保深井泵原动机基座穿孔与集油井中心之间精确对准,降低偏差,避免现有技术中需要更换局部甲板导致的浪费材料,耽误作业问题,实现深井泵一次安装成功,提高效率的液货船深井泵安装结构。

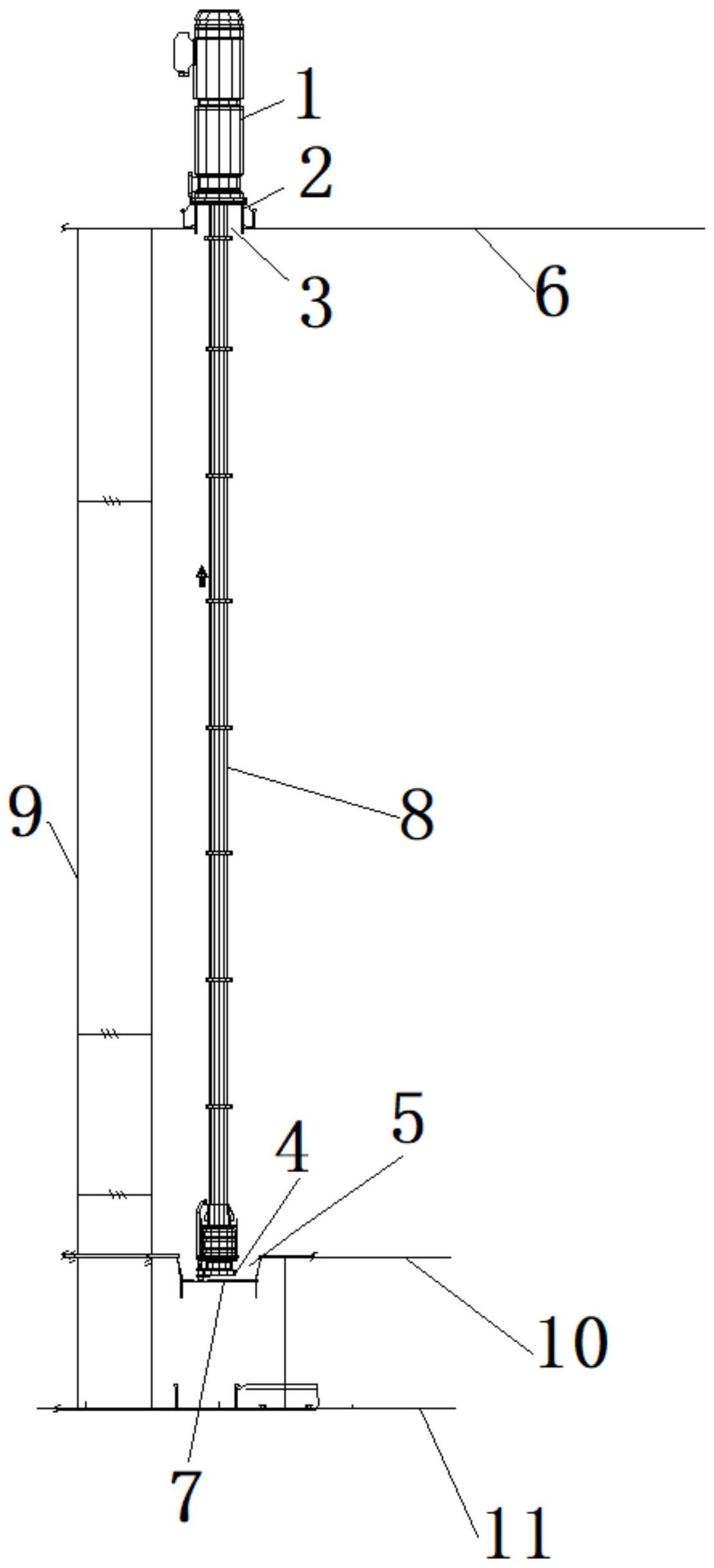

15、所述的甲板分段位于双层底分段上方位置,甲板分段上设置深井泵原动机基座穿孔,甲板分段制作时,深井泵原动机基座穿孔的初步开孔的半径尺寸设置为小于实际开孔半径尺寸的结构,双层底分段在液货船上布置到位及甲板分段在液货船上布置到位时,深井泵原动机基座穿孔的初步开孔切割形成实际开孔的结构。

16、所述的深井泵原动机基座穿过深井泵原动机基座穿孔实际开孔,深井泵原动机基座在坡口部位焊接连接实际开孔。

17、所述的深井泵原动机基座上连接原动机,原动机连接的泵送管路延伸到靠近双层底分段的集油井位置。

18、所述的原动机连接的泵送管路延伸到靠近双层底分段的集油井位置一端连接深井泵,深井泵位于集油井内。

19、采用本发明的技术方案,工作原理及有益效果如下所述:

20、本发明所述的液货船深井泵安装结构及安装方法,首先,在甲板分段制作时,在甲板分段上制作深井泵原动机基座穿孔的初步开孔,初步开孔的半径尺寸小于实际开孔半径尺寸,这样,初步开孔的半径尺寸小于实际开孔的半径尺寸,为后期甲板分段上的穿孔与集油井中心之间发生偏差预先留下修改的可能。而确定深井泵原动机基座穿孔实际开孔边界线时,甲板分段上的穿孔的初步开孔的中心与集油井中心因为安装误差,而导致不能上下重合,此时,以深井泵原动机基座穿孔的穿孔中心为圆心,在甲板分段上重新确定实际开孔的圆心,而后以深井泵原动机基座穿孔实际开孔的圆心为中心,以深井泵原动机基座穿孔实际开孔半径数据为半径,找出实际开孔边界线,然后沿着初步开孔进行切割,切割到实际开孔边界线位置,形成实际开孔。而实际开孔的圆心和初步开孔的圆心并不重合,因此,实际开孔和初步开孔也不是各部位距离相等的结构。形成实际开孔后,焊接深井泵原动机基座到实际开孔内,而后在深井泵原动机基座上连接原动机,原动机连接的泵送管路延伸到靠近双层底分段的集油井位置。原动机连接的泵送管路延伸到靠近双层底分段的集油井位置一端连接深井泵,深井泵位于集油井内。这样,方便可靠消除立体环形货舱通过各分段焊接时产生的误差,确保深井泵等部件一次即可安装成功。本发明的方法,通过分析深井泵安装以及集油井和甲板开孔的特征,以集油井中心为定位基准,满足设备推荐的安装精度要求;甲板分段在制作时,初步开孔单边留余量,便于后期切割,使得甲板分段上的穿孔的初步开孔的中心与集油井中心存在误差时,通过找准实际开孔再进行切割方式,可靠消除偏差,避免浪费材料。本发明所述的深井泵安装结构及安装方法,杜绝了分段建造精度误差引起的开孔偏离而导致甲板需要局部换板或挖补的问题,满足各分段焊接成型后的精度控制要求。

- 还没有人留言评论。精彩留言会获得点赞!