一种除锈车、清洗器的贴紧力控制方法及存储介质与流程

本发明涉及除锈设备相关,尤其是涉及一种除锈车、清洗器的贴紧力控制方法及存储介质。

背景技术:

1、除锈车对船体进行除锈作业时,通常要求清洗器对清洗表面有一定的贴紧力,贴紧力过大,会增加清洗器与被清洗表面之间的摩擦力,从而增加设备负载并加剧清洗器的磨损;贴紧力过小,会导致清洗过程中清洗器对清洗表面间隙增加,从而影响清洗效果。常用的做法是,依靠操作人员观察清洗器与清洗表面之间的水雾情况,当发现有水雾时,说明贴紧力不够,从而调整大臂的旋转角度带动清洗器贴向清洗表面。这种手动调整工作面的方法,容易造成贴紧力过大或过小。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种除锈车,能够在清洗过程通过控制大臂旋转来调整清洗器与作业面的距离,并自动调整贴紧力的大小,避免手动调整导致的贴紧力过大或过小。

2、本发明还提供了一种清洗器的贴紧力控制方法、控制装置以及计算机可读存储介质。

3、根据本发明的第一方面实施例的除锈车,包括:

4、除锈车本体,包括车主体、大臂、小臂和清洗器,所述大臂的一端与所述车主体顶部转动连接,另一端与所述小臂的一端转动连接,且所述大臂可沿所述大臂轴向伸缩运动;所述小臂的另一端与所述清洗器连接,所述大臂可绕所述车主体的回转中心旋转,所述车主体上设有回转油缸,所述回转油缸的一端与所述大臂连接,另一端与所述车主体顶部连接,且所述回转油缸与所述大臂具有夹角,所述回转油缸用于调整所述清洗器与作业面的实际贴紧力;

5、驱动机构,用于控制所述大臂沿所述大臂轴向伸缩运动、所述大臂转动、所述小臂转动、所述大臂绕所述回转中心旋转、所述回转油缸伸缩;

6、检测装置,用于检测所述大臂的大臂伸缩长度、所述大臂的大臂倾角、所述小臂的小臂倾角、所述回转油缸的油缸伸缩长度、所述回转油缸的第一腔的第一压力值和第二腔的第二压力值;

7、主控单元,设于所述车主体上且分别与所述检测装置和所述驱动机构电性连接,且所述主控单元中存储有所述小臂的小臂长度、回转中心投影值、所述回转中心到所述回转油缸的所述一端的第一长度值、所述回转中心到所述回转油缸的所述另一端的第二长度值、预设的贴紧力值、所述回转油缸的第一腔的第一作用面积和第二腔的第二作用面积。

8、根据本发明实施例的除锈车,至少具有如下有益效果:

9、通过驱动机构可以控制大臂绕车主体的回转中心旋转,以调整清洗器与作业面的距离。通过控制回转油缸的控制压力值可以调整清洗器与作业面的实际贴紧力。通过检测装置可以检测到大臂伸缩长度、大臂倾角、小臂倾角、油缸伸缩长度、第一压力值和第二压力值。依据不同作业对象预设贴紧力值后,可以通过主控单元根据大臂伸缩长度、大臂倾角、小臂倾角、油缸伸缩长度、第一压力值、第二压力值,以及已存储的定值,即小臂长度、回转中心投影值、回转中心到回转油缸的一端的第一长度值、回转中心到回转油缸的另一端的第二长度值、预设的贴紧力值、回转油缸的第一腔的第一作用面积和第二腔的第二作用面积,基于力矩平衡原理,即油缸作用力对车主体中心产生的力矩与清洗器的作用力,即实际贴紧力对回转中心产生的力矩相等,并结合三角关系,计算出实际贴紧力为预设的贴紧力值时对应的回转油缸的控制压力值,自动调整贴紧力的大小。本发明实施例的除锈车,能够在清洗过程通过控制大臂旋转来调整清洗器与作业面的距离,并自动调整贴紧力的大小,避免手动调整导致的贴紧力过大或过小。

10、根据本发明的一些实施例,所述检测装置包括:

11、大臂长度传感器,用于检测所述大臂伸缩长度;

12、大臂倾角传感器,用于检测所述大臂倾角;

13、小臂倾角传感器,用于检测所述小臂倾角;

14、油缸长度传感器,用于检测所述油缸伸缩长度;

15、压力传感器组,用于检测所述第一压力值和所述第二压力值。

16、根据本发明的一些实施例,所述驱动机构包括:

17、第一液压比例阀,用于控制所述大臂沿所述大臂轴向伸缩运动;

18、第二液压比例阀,用于控制所述大臂转动;

19、第三液压比例阀,用于控制所述小臂转动;

20、第四液压比例阀,用于控制所述大臂绕所述回转中心顺时针旋转;

21、第五液压比例阀,用于控制所述大臂绕所述回转中心逆时针旋转;

22、第六液压比例阀,用于控制所述回转油缸伸缩。

23、根据本发明的一些实施例,所述车主体上还设有与所述主控单元电性连接的触摸显示屏,所述触摸显示屏用于设置所述贴紧力值。

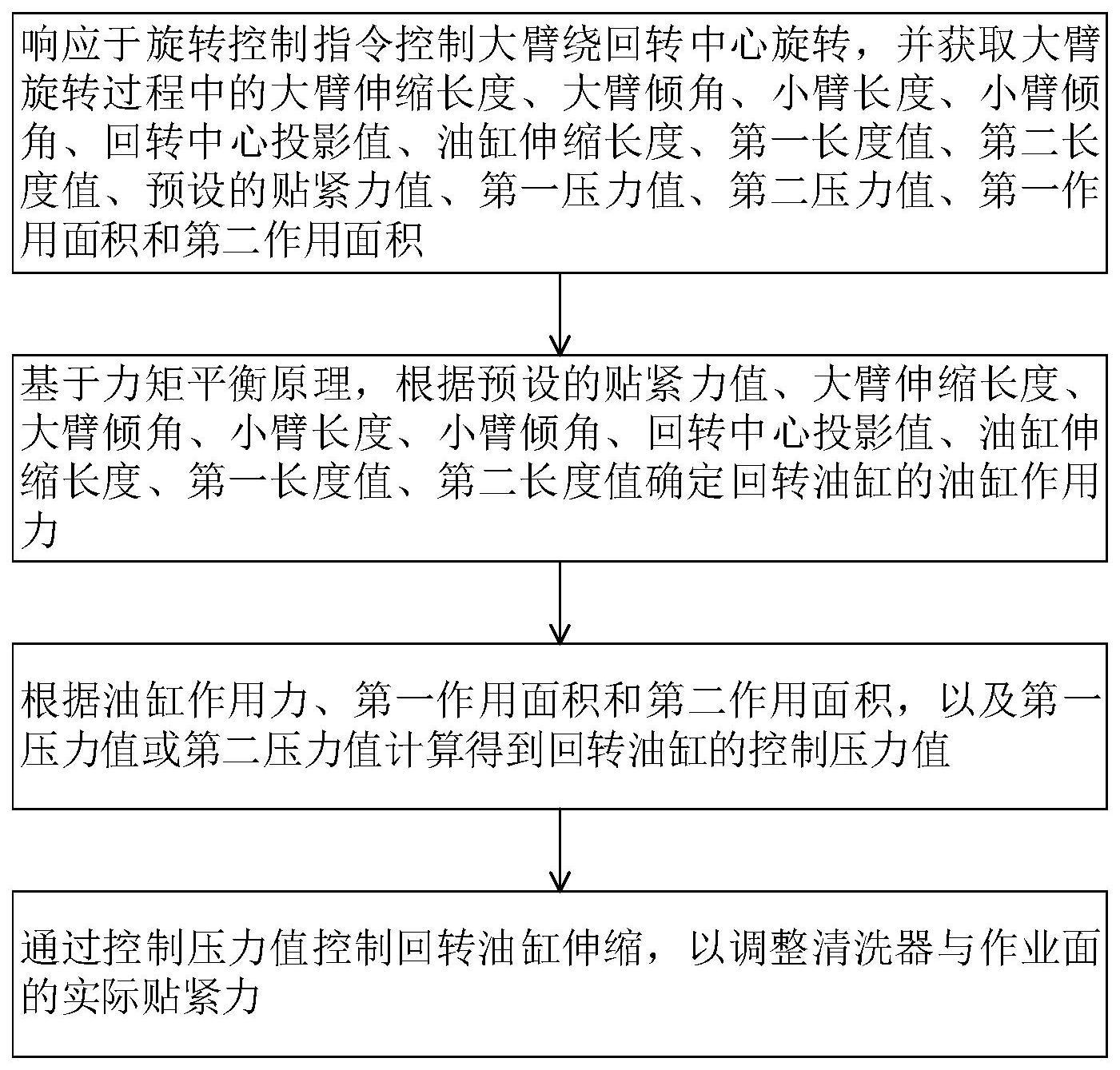

24、根据本发明的第二方面实施例的清洗器的贴紧力控制方法,应用于如上述第一方面实施例所述的除锈车,所述清洗器的贴紧力控制方法包括以下步骤:

25、响应于旋转控制指令控制所述大臂绕所述回转中心旋转,并获取所述大臂旋转过程中的所述大臂伸缩长度、所述大臂倾角、所述小臂长度、所述小臂倾角、所述回转中心投影值、所述油缸伸缩长度、所述第一长度值、所述第二长度值、预设的贴紧力值、所述第一压力值、所述第二压力值、所述第一作用面积和所述第二作用面积;

26、基于力矩平衡原理,根据预设的贴紧力值、所述大臂伸缩长度、所述大臂倾角、所述小臂长度、所述小臂倾角、所述回转中心投影值、所述油缸伸缩长度、所述第一长度值、所述第二长度值确定所述回转油缸的油缸作用力;

27、根据所述油缸作用力、所述第一作用面积和所述第二作用面积,以及所述第一压力值或所述第二压力值计算得到所述回转油缸的控制压力值;

28、通过所述控制压力值控制所述回转油缸伸缩,以调整所述清洗器与作业面的实际贴紧力。

29、根据本发明实施例的清洗器的贴紧力控制方法,至少具有如下有益效果:

30、通过控制大臂绕车主体的回转中心旋转,可以调整清洗器与作业面的距离。通过控制回转油缸的控制压力值可以调整清洗器与作业面的实际贴紧力。通过获取检测装置检测到的大臂伸缩长度、大臂倾角、小臂倾角、油缸伸缩长度、第一压力值和第二压力值,以及主控单元中已存储的定值,即小臂长度、回转中心投影值、回转中心到回转油缸的一端的第一长度值、回转中心到回转油缸的另一端的第二长度值、依据不同作业对象预设的贴紧力值、回转油缸的第一腔的第一作用面积和第二腔的第二作用面积,可以基于力矩平衡原理,即油缸作用力对车主体中心产生的力矩与清洗器的作用力,即实际贴紧力对回转中心产生的力矩相等,并结合三角关系,计算出实际贴紧力为预设的贴紧力值时对应的回转油缸的控制压力值,自动调整贴紧力的大小。本发明实施例的清洗器的贴紧力控制方法,能够在清洗过程通过控制大臂旋转来调整清洗器与作业面的距离,并自动调整贴紧力的大小,避免手动调整导致的贴紧力过大或过小。

31、根据本发明的一些实施例,所述基于力矩平衡原理,根据预设的贴紧力值、所述大臂伸缩长度、所述大臂倾角、所述小臂长度、所述小臂倾角、所述回转中心投影值、所述油缸伸缩长度、所述第一长度值、所述第二长度值确定所述回转油缸的油缸作用力,包括以下步骤:

32、根据所述油缸伸缩长度、所述第一长度值、所述第二长度值计算得到所述回转油缸的所述另一端到所述回转中心和所述另一端到所述一端的油缸夹角值;

33、基于力矩平衡原理,根据预设的贴紧力值、所述大臂伸缩长度、所述大臂倾角、所述小臂长度、所述小臂倾角、所述回转中心投影值、以及所述油缸夹角值和所述第二长度值确定所述油缸作用力。

34、根据本发明的一些实施例,所述基于力矩平衡原理,根据预设的贴紧力值、所述大臂伸缩长度、所述大臂倾角、所述小臂长度、所述小臂倾角、所述回转中心投影值、以及所述油缸夹角值和所述第二长度值确定所述油缸作用力,包括以下步骤:

35、根据所述大臂伸缩长度、所述大臂倾角、所述小臂长度、所述小臂倾角、所述回转中心投影值计算得到所述清洗器到所述回转中心的水平投影值;

36、基于力矩平衡原理,根据预设的贴紧力值、所述水平投影值、所述油缸夹角值和所述第二长度值确定所述油缸作用力。

37、根据本发明的一些实施例,若所述大臂绕所述回转中心顺时针旋转,所述根据所述油缸作用力、所述第一作用面积和所述第二作用面积,以及所述第一压力值或所述第二压力值计算得到所述回转油缸的控制压力值,包括以下步骤:

38、根据所述油缸作用力、所述第一作用面积和所述第二作用面积,以及所述第二压力值计算得到所述回转油缸的第一控制压力值。

39、根据本发明的一些实施例,若所述大臂绕所述回转中心逆时针旋转,所述根据所述油缸作用力、所述第一作用面积和所述第二作用面积,以及所述第一压力值或所述第二压力值计算得到所述回转油缸的控制压力值,还包括以下步骤:

40、根据所述油缸作用力、所述第一作用面积和所述第二作用面积,以及所述第一压力值计算得到所述回转油缸的第二控制压力值。

41、根据本发明的第三方面实施例的控制装置,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如上述第二方面实施例所述的清洗器的贴紧力控制方法。由于控制装置采用了上述实施例的清洗器的贴紧力控制方法的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果。

42、根据本发明的第四方面实施例的计算机可读存储介质,存储有计算机可执行指令,所述计算机可执行指令用于执行如上述第二方面实施例所述的清洗器的贴紧力控制方法。由于计算机可读存储介质采用了上述实施例的清洗器的贴紧力控制方法的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果。

43、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

- 还没有人留言评论。精彩留言会获得点赞!