一种离散环形耐压壳、壳体加工方法及壳体加工辅件

本发明涉及深海工程的辅助设备,具体是涉及一种离散环形耐压壳、壳体加工方法及壳体加工辅件。

背景技术:

1、随着海洋探索的深入,深海资源勘探技术和载人潜水技术正朝着更深、更多功能、原位分析的方向迅猛发展。深海空间站,作为一项重大科技装备,扮演着深海探测和科学研究的关键角色。与传统载人潜水器相比,深海空间站具备更长的水下作业时间和更大的内部容积,能够持续进行地形扫描、矿石取样和多参数测量。其中,外部耐压结构被认为是深海空间站的核心部件,它不仅保障了乘员的生命安全,还确保了舱内设备的正常运作,提供了必要的浮力支持。这种环形壳结构具备卓越的承载能力和出色的使用性能,适用于海洋船舶、航空航天等多个领域的各种应用场景。完整的环形壳不仅可以作为内陆使用的火箭助推燃料容器和液化石油气罐,还能应用于核聚变反应堆。其卓越的转向性、稳定性和内部通道设计完美契合深海空间站耐压壳的性能需求,使其成为作为深海空间站主要承压单元的首选之一。

2、在结构设计方面,专利号为us2012210695a1(belted toroid pressure vesseland method for making the same),提出了一种用于航空航天飞行器的环形壳,优化了压力容器内部的空间利用率。然而,对于此类环形壳,其只适用于承载内部高压和爆破力,壳体部分采用的是整体成形,且壳体的内外壳分为多层结构、多种材料结合,这就导致变曲率多层结构加工难度极大,制造成本及其昂贵。专利号为us4790472a(methods formanufacturing atoroidal pressure vessel),提出一种独特的构造两段式、轴向截面环形壳,用于储存和供应各种气动控制系统中使用的高压空气。该专利仍采用传统的弯管成形方法,只适用于中小型毛坯件成形,根本无法应用于深海空间站等大型结构的加工制造。其半圆环两段式壳体仍然使用对接焊且无对接环肋等定位夹具,导致壳体组装误差较大,半圆环连接处精度降低,破坏了环壳的整体刚度和抗压能力。

3、在工艺设计方面,专利号为zl201911021735.1(一种大尺寸薄壁环壳充气热压弯成形装置和方法)以及专利号为zl201811506209.x(一种大型环壳零件整体成形装置和方法),其提出的大型环形壳成形装置和方法中均使用了有模成形,一般只适用于薄壁板材零件的加工(如不锈钢、铝合金),大大限制了环形壳的结构材料选择多样性以及实际制造可行性。对于深海大型原位空间站的材料一般为高强度钛合金,此类材料很难通过模具压弯成形,导致加工成本异常昂贵,加工难度极大,无法适用于深海钛合金耐压结构的加工制造。专利号为zl202010127492.6(一种深海环形耐压壳及其制造方法)公开了一种深海环形耐压壳及其制造方法。其使用的加强环肋是通过单独的卡箍工装进行装配的,使得组装难度加大,耗费工时,单独加工环肋卡箍工装也提高了制造成本。另外,采用无模成形的制造方式目前只适用于弹塑性较好的材料,无法满足以高强度钛合金材料为主的大型深海空间站环壳结构的加工制造。并且由于无模成形方法的不确定性,在许多情况下,最初看似简单的成形过程变成了一个耗时的试错过程,随之而来的是高废品率。

4、综上所述,最终归纳存在如下三个问题:

5、1、传统环形壳结构大多采用整体成形,导致变曲率整体环形结构加工难度增大,精度很难保证,使得制造成本大大提高。

6、2、深海空间站结构一般采用钛合金等高强度材料,此类材料的自身特性决定了其加工成本昂贵,现实加工难度较大,现有的有模以及无模成形方法并不适用于此类材料的加工制造。

7、3、当前,对于用于深海大型空间站的环形壳,尚缺乏一个完整的加工工艺体系。

技术实现思路

1、发明目的:针对以上问题,本发明提供一种降低了加工难度和制造成本的离散环形耐压壳、壳体加工方法及壳体加工辅件。

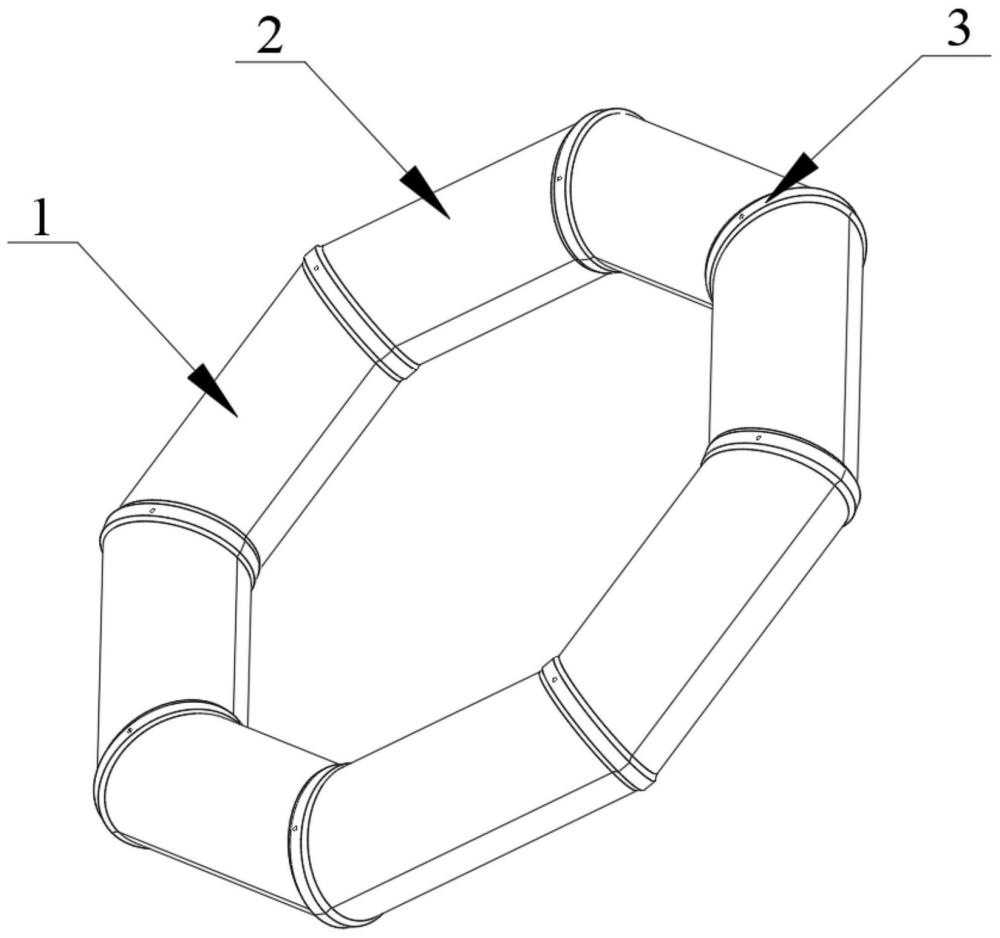

2、技术方案:为解决上述问题,本发明采用一种离散环形耐压壳,包括若干耐压壳单元,若干耐压壳单元首尾依次相连形成封闭环形结构,相邻两个耐压壳单元之间通过环肋连接件连接,所述环肋连接件包括圆环形的环肋主体和位于环肋主体两侧向外延伸的圆环形衬垫,所述耐压壳单元两端分别套设于两个环肋连接件的圆环形衬垫外,所述圆环形衬垫中轴线与环肋主体中轴线之间存在夹角。

3、进一步的,所述耐压壳单元为两端面不平行的圆柱筒体,耐压壳单元两端面所在平面与耐压壳单元的中轴线之间的夹角互为补角。

4、进一步的,所述耐压壳内部设置周向的加强环。所述加强环的尺寸满足以下关系:

5、t1≥3t

6、

7、其中,t1为加强环的厚度,t2为加强环的宽度,t为耐压壳单元的壁厚。

8、进一步的,所述环肋连接件的尺寸满足以下关系:

9、9t≤t3≥5t

10、l3≥1.14h

11、d≤0.075t

12、d≤t3

13、其中,t3为环肋主体的厚度,l3为环肋主体的宽度,h为耐压壳单元的外直径,d为圆环形衬垫的厚度,d为圆环形衬垫沿环肋主体垂直方向上的宽度。

14、进一步的,所述环肋主体上开若干螺纹孔,所述螺纹孔用于吊环螺钉的安装。

15、本发明还采用一种离散环形耐压壳的壳体加工方法,包括以下步骤:

16、(1)车削加工若干耐压壳单元和环肋连接件,耐压壳单元端部尺寸留有余量;

17、(2)对耐压壳单元的留有余量通过线切割机进行切割,并产生倒角;

18、(3)对耐压壳单元端部切割后的切割面外圈切出坡口,在半圈范围内,由靠近封闭环形结构外圈的角度β逐渐线性过渡到封闭环形结构内圈的角度γ;

19、(4)对耐压壳单元进行尺寸测量检验,合格后进行下一步;

20、(5)将环肋连接件的圆环形衬垫插入耐压壳单元一端后进行焊接;

21、(6)对焊接完成的离散环形耐压壳进行热处理;得到离散环形耐压壳。

22、进一步的,所述步骤(5)中先对耐压壳单与其对应的环肋连接件进行点焊,再进行分段式焊接,且点焊和分段式焊接的位置均匀对称;再进行分层焊接,且再进行分层焊接之前对待焊区域进行局部预热;然后采用tig定位焊接;最后进行多层多道焊接。

23、本发明还采用一种用于壳体加工方法的壳体加工辅件,壳体加工辅件用于步骤(5)焊接过程中耐压壳单元的限位;壳体加工辅件包括工装底座和工装压杆,所述工装底座包括圆盘主体、沿圆盘主体圆周向外径向延伸的若干支撑板、设置于支撑板上的第一限位组和第二限位组,第一限位组和第二限位组均至少包括一个限位块,且第二限位组位于第一限位组内圈,第一限位组和第二限位组之间形成耐压壳单元的放置空间;所述工装压杆包括若干可滑移杆、限位螺杆和限位螺母,所述限位螺杆与支撑板固定连接,且限位螺杆延伸方向沿圆盘主体中轴线延伸方向,所述可滑移杆设置限位螺杆穿过的滑槽,可滑移杆位于第一限位组和第二限位组之间的耐压壳单元放置空间的正上方,可滑移杆相对圆盘主体纵向和径向移动,通过限位螺母定位于限位螺杆上,所述第一限位组、第二限位组和可滑移杆用于限制耐压壳单元的变形和错位。

24、进一步的,所述第一限位组的限位块设置前三角支撑架与支撑板连接加固;所述第二限位组的限位块设置后三角支撑架与支撑板连接加固,且后三角支撑架尺寸大于前三角支撑架。

25、有益效果:本发明相对于现有技术,其显著优点是:

26、1.采用分段化设计代替整体化,将连续均匀变曲率的环形壳转换为多段可交接的离散环形壳,极大地提高了壳体加工的实际可操作性。这种结构设计显著提高了环形壳加工的精度,同时降低了制造成本。

27、2、通过加入肋骨优化了壳体的变形协调能力。这种加肋结构不仅确保了离散环形壳的抗压能力不受形变影响,还便于各段壳体的连接组装,显著提高了壳体的装配精度。

28、3、用于以高强度钛合金材料为主的大型深海空间站环壳结构的加工工艺体系。相对于传统的加工方法,该工艺引入了专用的环形壳整体工装定位夹具,极大地降低了由组装、焊接等过程引起的形状误差。这一工艺方法不仅适用于离散环形壳,还可推广至其他材料和形状的分段离散异形壳,为深海空间站的结构设计和制造提供了更为精确的依据。

- 还没有人留言评论。精彩留言会获得点赞!