一种卫星主承力结构的制作方法

1.本实用新型涉及卫星技术领域,更具体的,涉及一种卫星主承力结构。

背景技术:

2.当前航天产业面临爆发式增长的机遇和挑战,商业航天在市场、技术和资本等力量驱动下,出现了一批大规模互联网卫星星座、遥感卫星星座,未来商业航天星座的组建以及“一箭多星”的发射方式,对大批量发射组网卫星的功能密度、重量、结构刚度和发射包络等方面提出迫切的改进设计需求。

3.目前,卫星主承力结构按照承力方式可以分为:中心承力筒结构、杆系结构、箱板结构、壳体结构。中心承力筒结构有利于保证结构强度和刚度,对设备安装适应性以及设备安装空间利用率较差;杆系结构对设备安装适应性较好,但承载和结构刚度相对较差;箱板式结构能提供更多的设备安装面,但需要通过较多的法向支撑结构提供结构板的法向承载能力,且连接结构复杂;壳体结构相对箱板式结构能通过壳体曲率提供更好的法向刚度,结合加强筋设计提高局部承载能力,但现有壳体结构大多为金属加筋壳、蜂窝夹层壳,金属加筋壳重量代价较大,蜂窝夹层壳则存在耐高温性能较差的缺点。

技术实现要素:

4.为了解决上述问题中的至少一个,本实用新型提供一种卫星主承力结构,包括:承力底框;顶部加强框,其包括与承力底框各个边沿一一对应的边部;多个纵梁,对应连接所述承力底框和顶部加强框的各个角部;所述承力底框、所述顶部加强框以及所述多个纵梁对应形成的每个表面可安装卫星舱板;加强梁,连接在其中两个纵梁之间,并且至少包括靠近承力底框设置的其中一个,以及靠近所述顶部加强框设置的其中另一个;以及运载对接连接件,包括多个,其中一部分固定在该其中一个加强梁和所述承力底框之间,另一部分固定在该其中另一个加强梁和所述顶部加强框之间。

5.在优选的实施方式中,相邻两个纵梁相互靠近的一侧表面向内凹陷形成槽体,每个顶部加强框和承力底框相互靠近的一侧表面向内凹陷形成槽体,所述卫星舱板通过所述槽体装配在所述承力底框、所述顶部加强框以及所述多个纵梁对应形成的每个表面。

6.在优选的实施方式中,每个槽体沿槽体凹陷方向呈扩径结构,或者沿槽体凹陷方向包括两个部分,位于外侧部分的内径小于位于内侧部分的内径。

7.在优选的实施方式中,所述承力底框、所述顶部加强框以及所述多个纵梁通过组合模具一体成型。

8.在优选的实施方式中,形成所述承力底框、所述顶部加强框以及所述多个纵梁的材料为碳纤维复合材料。

9.在优选的实施方式中,所述运载对接连接件沿所述加强梁的中点所在垂线对称设置。

10.在优选的实施方式中,所述卫星舱板与所述槽体配合形成可拆卸结构。

11.在优选的实施方式中,所述承力底框和所述顶部加强框为相对应的梯形结构,四根纵梁的截面均为异型工字梁结构;其中,对应的梯形长边的异型工字梁结构的翼板夹角为锐角,对应的梯形短边的异型工字梁结构的翼板夹角为钝角。

12.本实用新型的有益效果

13.本实用新型提供一种卫星主承力结构,包括:承力底框;顶部加强框,其包括与承力底框各个边沿一一对应的边部;多个纵梁,对应连接所述承力底框和顶部加强框的各个角部;所述承力底框、所述顶部加强框以及所述多个纵梁对应形成的每个表面可安装卫星舱板;加强梁,连接在其中两个纵梁之间,并且至少包括靠近承力底框设置的其中一个,以及靠近所述顶部加强框设置的其中另一个;以及运载对接连接件,包括多个,其中一部分固定在该其中一个加强梁和所述承力底框之间,另一部分固定在该其中另一个加强梁和所述顶部加强框之间,本实用新型实用性强,结构简单,易于实现和应用,减轻了操作人员的劳动强度和难度,降低安全风险,提高装配效率。

附图说明

14.为了更清楚地说明本实用新型实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

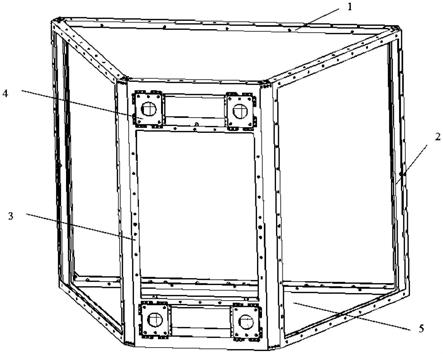

15.图1示出本实用新型实施方式中一种卫星主承力结构示意图;

16.图2示出本实用新型实施方式中一种承力底框和顶部加强框局部截面示意图;

17.图3示出本实用新型实施方式中一种梯形框架长边纵梁截面示意图;

18.图4示出本实用新型实施方式中一种梯形框架短边纵梁截面示意图。

19.附图标记:1、承力底框;2、梯形长边纵梁;3、梯形短边纵梁;4、运载对接连接件;5、顶部加强框。

具体实施方式

20.下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

21.需要说明的是,以下公开内容提供了许多用于实现本实用新型的不同特征的不同实施方式或实例。下面描述了组件和布置的具体实例以简化本实用新型。当然,这些仅仅是实例,而不旨在限制本实用新型。另外,各个实施方式之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

22.众所周知,卫星的构型设计必须保证且有利于卫星功能的实现。因此,需要根据卫星任务特点选取合适的外部形状,并根据有效载荷的特点设计合适的主承力结构。一个好的构型是单机布局、电缆走向、电磁兼容的基础,合适的主承力结构可以给各分系统仪器设备提供一个良好的力学环境。

23.框架式卫星主承力结构是为了适应卫星多星发射所采用主承力结构形式,为整星提供基本构型和物理结构,提供卫星与运载火箭、分离装置的外部接口,承受卫星经历的各种静动载荷并保持足够的刚度和强度。目前,卫星上采用的框架式结构形式复杂,由多个构件组合装配而成,为接头付出的质量较多,精度差、质量大、整体刚度低。这些特点都会给卫星的整体刚度、设备安装精度以及动响应特性带来影响。

24.基于此,如图1所示,本实用新型提供一种卫星主承力结构,包括:承力底框1;顶部加强框5,其包括与承力底框各个边沿一一对应的边部;多个纵梁2,对应连接所述承力底框和顶部加强框的各个角部;所述承力底框、所述顶部加强框以及所述多个纵梁对应形成的每个表面可安装卫星舱板;加强梁,连接在其中两个纵梁之间,并且至少包括靠近承力底框设置的其中一个,以及靠近所述顶部加强框设置的其中另一个;以及运载对接连接件4,包括多个,其中一部分固定在该其中一个加强梁和所述承力底框之间,另一部分固定在该其中另一个加强梁和所述顶部加强框之间。

25.本实用新型实用性强,结构简单,易于实现和应用,减轻了操作人员的劳动强度和难度,降低安全风险,提高装配效率。

26.可以理解,连接在其中两个纵梁之间的加强梁,并且至少包括靠近承力底框设置的其中一个,以及靠近所述顶部加强框设置的其中另一个,该加强梁起到连接固定的作用,提高整体的稳定性,其数量可以根据需要设置,如2个、4个或5个,本实用新型不做限制。

27.进一步的,多个运载对接连接件设置在加强梁上,进一步起到连接固定作用,对接更灵活便捷,同时用于连接或分离卫星和运载器。

28.在一些优选的实施方式中,运载对接连接件沿加强梁的中点所在垂线对称设置,其数量和大小形状可依据运载的对接要求进行布局。

29.优选的,形成运载对接连接件的材料包括铝合金。

30.在一些优选的实施方式中,相邻两个纵梁相互靠近的一侧表面向内凹陷形成槽体,每个顶部加强框和承力底框相互靠近的一侧表面向内凹陷形成槽体,所述卫星舱板通过所述槽体装配在所述承力底框、所述顶部加强框以及所述多个纵梁对应形成的每个表面。

31.请参阅图2,在一些优选的实施方式中,顶部加强框和承力底框相互靠近的一侧表面向内凹陷形成的槽体,为开口向内的c型槽结构。c型槽的腹板和翼板用来安装舱板,其腹板和翼板可以根据不同承载需要进行厚度和宽度设计,本实用新型不做限制。

32.如图3和图4所示,优选的,每个纵梁包括两个槽体,两个槽体成一定角度,形成工字梁截面,用于安装不在同一平面的卫星舱板。

33.可以理解,主承力结构的纵梁采用槽型和工字梁截面,惯性矩最大,截面的稳定性好,提高了框架的整体刚度,降低了结构质量,满足轻量化设计,而且减轻了操作人员的劳动强度和难度,提高装配效率。

34.优选的,每个槽体沿槽体凹陷方向呈扩径结构,或者沿槽体凹陷方向包括两个部分,位于外侧部分的内径小于位于内侧部分的内径。

35.可以知晓,采用扩径的结构,先使槽体和对应安装的卫星舱板一端紧密固定连接,然后再沿槽体凹陷方向卡紧,以使槽体和安装的卫星舱板紧密连接,在运行中减少损耗,且减轻了操作人员的劳动强度和难度。

36.同样的,沿槽体凹陷方向包括两个部分,位于外侧部分的内径小于位于内侧部分的内径也能达到紧密连接槽体和安装的卫星舱板的目的,在运行中减少损耗,且减轻了操作人员的劳动强度和难度。

37.在某些实施方式中,卫星舱板与槽体配合形成可拆卸结构。

38.可以理解,卫星舱板安装在每个槽体中,采用可拆卸的结构,不仅方便安装,且可适应不同尺寸的卫星舱板和不同发射卫星环境的需求。

39.在一些优选的实施方式中,承力底框、所述顶部加强框以及所述多个纵梁通过组合模具一体成型。

40.可以理解,一体铺放成型不仅节省了制备时间,而且避免了为连接环节付出结构质量和多个连接环节造成的精度和刚度的损失,满足轻量化设计,减轻了操作人员的劳动强度和难度,降低安全风险,提高装配效率。

41.需要说明的是,本实用新型提供通过组合模具一体成型的技术为本领域公知的技术手段,本实用新型的核心发明点不在于此。

42.在一些优选的实施方式中,形成承力底框、顶部加强框以及多个纵梁的材料为碳纤维复合材料。

43.优选的,本实用新型实施方式提供的主承力结构采用t800或国产syt55g

‑

12k碳纤维增强环氧树脂复合材料,由预浸料通过组合模具一体铺放成型,铺层形式为[0/90/

±

45]

s

。

[0044]

可以理解,碳纤维增强环氧树脂复合材料可以减轻整体重量,提高整体刚度。

[0045]

需要说明的是,本实用新型提供的碳纤维增强环氧树脂复合材料为已知材料,本实用新型的核心发明点不在于此。

[0046]

请继续参阅图3和图4,在一些优选的实施方式中,承力底框和顶部加强框为相对应的梯形结构,四根纵梁的截面均为异型工字梁结构;其中,对应的梯形长边的异型工字梁结构的翼板夹角为锐角,对应的梯形短边的异型工字梁结构的翼板夹角为钝角。

[0047]

可以理解,采用工字梁结构,惯性矩最大,截面的稳定性好,不仅提高了框架的整体刚度,降低了结构质量,满足轻量化设计,而且减轻了操作人员的劳动强度和难度,提高装配效率。

[0048]

请继续结合图1,在一些实施方式中,承力底框和顶部加强框通过四根纵梁连接到一起,形成的六个外表面用于安装卫星舱板。梯形长边的两个纵梁为翼板夹角为锐角的异型工字梁结构。梯形短边的两个纵梁为翼板夹角为钝角的异型工字梁结构。异型工字梁形状的内部采用直角和钝角设计,避免采用尖角,以方便模具设计和脱模。

[0049]

优选的,锐角的异型工字梁结构和钝角的异型工字梁结构的内部为直角和钝角设计,便于模具设计和脱模。

[0050]

从上述实施方式可以知晓,本实用新型提供的一种卫星主承力结构,包括:承力底框;顶部加强框,其包括与承力底框各个边沿一一对应的边部;多个纵梁,对应连接所述承力底框和顶部加强框的各个角部;所述承力底框、所述顶部加强框以及所述多个纵梁对应形成的每个表面可安装卫星舱板;加强梁,连接在其中两个纵梁之间,并且至少包括靠近承力底框设置的其中一个,以及靠近所述顶部加强框设置的其中另一个;以及运载对接连接件,包括多个,其中一部分固定在该其中一个加强梁和所述承力底框之间,另一部分固定在

该其中另一个加强梁和所述顶部加强框之间,本实用新型实用性强,结构简单,易于实现和应用,不仅避免了为连接环节付出结构质量和多个连接环节造成的刚度和精度的损失,满足轻量化设计,而且减轻了操作人员的劳动强度和难度,降低安全风险,提高装配效率。

[0051]

在本说明书的描述中,参考术语“一个实施方式”、“一些实施方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施方式或示例描述的具体特征、结构、材料或者特点包含于本说明书实施方式的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施方式或示例。

[0052]

此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施方式或示例以及不同实施方式或示例的特征进行结合和组合。以上所述仅为本说明书实施方式的实施方式而已,并不用于限制本说明书实施方式。对于本领域技术人员来说,本说明书实施方式可以有各种更改和变化。凡在本说明书实施方式的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本说明书实施方式的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1