一种减小舵面力矩的舵机力矩补偿机构的制作方法

1.本实用新型涉及一种减小舵面力矩的舵机力矩补偿机构,属于舵机机构设计领域。

背景技术:

2.目前飞机的舵面操纵一般采用油压或电动舵机,由于整个飞机的姿态改变依靠舵面上气动力的变化,舵面上的气动力一般相对较大,因此需要较大功率和力矩的舵机才能操纵舵面。对液压舵机而言,需要较高的压力;对电动舵机而言,需要较高的电压和电流,高液压和高电流、电压都容易造成舵机故障,降低舵系统的可靠性,并且舵机重量很大。对重量极度敏感的飞机而言,过大的重量无疑飞机的性能。例如对太阳能飞机而言,常规舵机不仅重量过大,以力矩大小为代表的力学性能往往难以达到需用要求,需要研制特种舵机。

技术实现要素:

3.本实用新型解决的技术问题是:针对目前现有技术中,缺少能够达到需用要求的特种舵机的问题,提出了一种减小舵面力矩的舵机力矩补偿机构。

4.本实用新型解决上述技术问题是通过如下技术方案予以实现的:

5.一种减小舵面力矩的舵机力矩补偿机构,包括滑槽孔、曲面连杆、连杆外壳、减力曲面、弹性元件、可伸缩支撑轴、滚轮、滑轨,所述减力曲面设置于曲面连杆中部,曲面连杆两端设置有滑槽孔,所述连杆外壳套装于曲面连杆中心位置外侧,滚轮设置于连杆外壳内,可伸缩支撑轴与弹性元件相连并穿入连杆外壳内,所述滚轮在弹性元件弹力作用下压紧于曲面连杆的减力曲面上,曲面连杆与连杆外壳通过滑轨连接形成曲面连杆机构,曲面连杆两端滑槽孔与外部舵机的舵机摇臂或舵面摇臂连接,当滚轮滑动至减力曲面最高点处,将连杆外壳固定于舵机上。

6.所述曲面连杆两端设置有滑槽孔,所述减力曲面为抛物线形状曲面。

7.所述滑槽孔通过销轴与舵机摇臂或舵面摇臂连接,所述销轴可在滑槽孔内滑动。

8.所述连杆外壳上设置有套筒,可伸缩支撑轴可于套筒内滑动以实现减力曲面伸缩。

9.所述滚轮安装于可伸缩支撑轴上,滚轮可进行转动。

10.所述弹性元件、可伸缩支撑轴安装于连杆外壳的套筒内,连杆外壳通过安装孔固定于外部舵机上。

11.本实用新型与现有技术相比的优点在于:

12.本实用新型提供的一种减小舵面力矩的舵机力矩补偿机构,采用弹性元件和抛物线曲面构成负刚度机构,相对运动部件少,机构的可靠性高,同时利用弹性元件驱动滚轮紧压在曲面连杆上产生的作用力补偿舵面力矩,减小了舵机力矩输出需求,扩大了舵机选择范围,从而提高了舵机可靠性、降低了舵机重量,并通过低摩擦力的滑轨和滚轮,降低了整个机构的摩擦力,进一步降低了舵机力矩输出需求。

附图说明

13.图1为实用新型提供的舵机及舵面安装位置关系示意图;

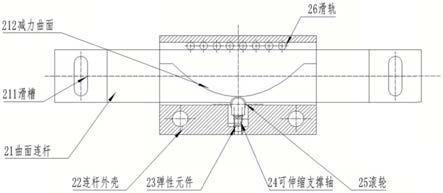

14.图2为实用新型提供的舵机力矩补偿机构示意图;

15.图3为实用新型提供的曲面连杆结构示意图;

16.图4为实用新型提供的连杆外壳结构示意图;

17.图5为实用新型提供的可伸缩支撑轴及滚轮位置关系示意图;

18.图6为实用新型提供的滚轮于减力曲面上的静力示意图;

具体实施方式

19.一种减小舵面力矩的舵机力矩补偿机构,如图1所示,分别与舵机及舵面连接,通过利用弹性元件23驱动滚轮25紧压在曲面连杆21上产生的作用力补偿舵面力矩,减小了舵机力矩输出需求,扩大了舵机选择范围,解决了常规舵机设计种类过大、操作困难、可靠性低的问题,主要包括滑槽孔211、曲面连杆21、连杆外壳22、减力曲面212、弹性元件23、可伸缩支撑轴、滚轮25、滑轨26,其中:

20.滑槽孔

‑

211、减力曲面

‑

212、曲面连杆

‑

21、连杆外壳

‑

22、弹性元件

‑

23、可伸缩支承轴

‑

24、滚轮

‑

25、滑轨

‑

26、舵机摇臂

‑

11、连杆

‑

13、舵机

‑

1、舵面摇臂

‑

31、舵面

‑

3、舵面摇臂连杆销轴

‑

32;

21.结构设置具体为:

22.舵机力矩补偿机构中,减力曲面212设置于曲面连杆21中部,曲面连杆21两端设置有滑槽孔211,连杆外壳22套装于曲面连杆21中心位置外侧,滚轮25设置于连杆外壳22内,可伸缩支撑轴与弹性元件23相连并穿入连杆外壳22内,滚轮25在弹性元件23弹力作用下压紧于曲面连杆21的减力曲面212上,曲面连杆21与连杆外壳22通过滑轨26连接形成曲面连杆21机构,曲面连杆21两端滑槽孔211与外部舵机的舵机摇臂或舵面摇臂连接,当滚轮25滑动至减力曲面212最高点处,将连杆外壳22固定于舵机上。

23.其中,曲面连杆21两端设置有滑槽孔211,所述减力曲面212为抛物线形状曲面,滑槽孔211通过销轴与舵机摇臂或舵面摇臂连接,销轴可在滑槽孔211内滑动,连杆外壳22上设置有套筒,可伸缩支撑轴可于套筒内滑动以实现减力曲面212伸缩;

24.滚轮25安装于可伸缩支撑轴上,滚轮25可进行转动,弹性元件23、可伸缩支撑轴安装于连杆外壳22的套筒内,连杆外壳22通过安装孔固定于外部舵机上,在弹性元件23的弹力下,可伸缩支撑轴的滚轮25压在减力曲面212上。

25.在进行装配过程中,先将可伸缩支撑轴与弹性元件23连接,如弹簧等,然后穿入连杆外壳22的套筒内,再将曲面连杆21穿进连杆外壳22中,使可伸缩支撑轴在弹性元件23的弹力下,使滚轮25压在曲面连杆21的抛物线曲面上;其次将滑轨26连接曲面连杆21与连杆外壳22,组成完整的曲面连杆21机构;最后曲面连杆21通过两端的滑槽孔211与舵机摇臂或与舵面摇臂连接,连接时,舵机摇臂或舵面摇臂处于0位,同时将滚轮25滑动至曲面连杆21的曲面最高点时,保持此状态,通过连杆外壳22的安装孔把连杆外壳22固定机身上,但是在整个行程内舵机摇臂的销轴或舵面摇臂的销轴都可以在曲面连杆21两端的滑槽孔211内滑动。

26.当舵机和舵面都处于0位时,舵面力矩为0,舵机力矩补偿机构的滚轮25处于曲面

连杆21的抛物线曲面最高点,舵机力补偿机构不提供补偿力矩,舵面在舵机的力矩下保持0位状态;当需要操纵舵面时,舵面偏离0位,同时舵机力矩补偿机构的滚轮25偏离最高点,并且偏离方向与舵面一致,此时处在倾斜面上的滚轮25给曲面连杆21以作用力,该作用力可分解到曲面连杆21运动方向,连杆运动方向的分力可产生与舵面力矩方向相反、与舵机力矩方向相同的力矩,从而减小了舵机力矩需求,随着舵面偏转角度增加,舵面力矩随之增加,同时补偿机构滚轮25所处点的倾斜角度越大,从而给曲面连杆21的作用力也越大,从而使舵机力矩基本保持平稳,并且处在较低的水平,因此降低了液压或电流、电压需求,提高了舵机可靠性。

27.下面结合具体实施例进行进一步说明:

28.在本实施例中,如图2所示,根据实际需要选取不同材料,例如对飞机而言,重量是敏感因素,就可以选用重量轻和强度较好的钛合金,其中:

29.曲面连杆21的关键特征是减力曲面212,该曲面根据舵机摇臂行程确定曲面长度,根据拟补偿的载荷大小,确定减力曲面212的外形,其静力学关系如图6。忽略舵机补偿力矩机构的摩擦力,曲面连杆21的减力曲面212外形简化为一个二次抛物线型,表示为y=ax^2,x表示滚轮25矩减力曲面212顶点的横向距离,x最大和最小值由舵机行程确定,a为抛物线系数,则在x位置,曲面倾斜角度2ax,假设可伸缩支撑轴提供fk的压力,在该点曲面上的可产生fd的横向作用力,令fd等于舵面力矩对应的载荷。公式为:fd=fktan(2ax),fk=kax^2+b,其中k为弹性元件23刚度,b为预压缩量。则fd=k(ax^2+b)tan(2ax),由于fd可知,x可知,只有k、a、b是未知量。取三个不同位置x1、x2、x3对应的fd1、fd2、fd3,就可确定k、a、b,得到曲面连杆21的减力曲面212表达式,根据此表达式加工减力曲面212;

30.如图3所示,加工曲面连杆21,减力曲面212形状根据前述步骤中求得的二次曲线y=ax^2加工;

31.根据前述步骤所选k选择弹性元件23,如图5所示,加工弹性元件23及可伸缩的支撑杆和滚轮25;

32.如图4所示,获取弹性元件23尺寸和可伸缩支撑杆尺寸,加工连杆外壳22,以标准件作为滚轮25及滑轨26可选用件;

33.如图2所示,组装舵力矩补偿机构,首先将可伸缩支撑轴与弹性元件23连接,诸如弹簧等,然后穿入连杆外壳22的套筒内,然后将曲面连杆21穿进连杆外壳22中,使可伸缩支撑轴在弹性元件23的弹力下,使滚轮25压在曲面连杆21的减力曲面212上;其次将滑轨26连接曲面连杆21与连杆外壳22,组成完整的曲面连杆21机构;最后曲面连杆21通过两端的滑槽孔211与舵机摇臂或与舵面摇臂连接,连接时,舵机摇臂或舵面摇臂处于0位,将滚轮25滑动至曲面连杆21的曲面最高点,通过安装孔把连杆外壳22固定在机身上,但是在整个行程内舵机摇臂的销轴或舵面摇臂的销轴都可以在曲面连杆21两端的滑槽孔211内滑动。

34.舵机力矩补偿机构的曲面连杆21连接舵机摇臂或舵面摇臂后,在舵面和舵机摇臂的0位时,舵力矩为0,此时舵机力矩补偿机构的滚轮25处在减力曲面212的顶点,此时曲面连杆21只承受压力,舵机无力矩输出;当舵面偏转时,舵面产生力矩,舵机摇臂随之运动,此时滚轮25随舵机力臂同向运动,在弹性元件23的作用下,滚轮25压在减力曲面212的倾斜面上,对曲面连杆21产生运动方向作用力,该作用力通过连杆两端的滑槽孔211,以连杆推力的形式传递给舵机摇臂销轴,产生与舵机同向的力矩,根据力学平衡条件,不考虑舵面及传

导部件的加速度时,曲面连杆21的推力和舵机摇臂力矩与舵面摇臂力矩平衡,根据推导可知,曲面连杆21的推力可产生的力矩正好与舵面力矩抵消,而舵机只需保持位置即可,大大减小了舵机载荷输出需求。

35.本实用新型未详细说明的内容属于本领域公知常识。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1