一种膜制氮与燃料电池耦合的燃油箱惰化系统及使用方法与流程

1.本发明属于航空系统技术领域,涉及燃料电池与飞机燃油箱惰化系统耦合,具体是一种膜制氮与燃料电池耦合的燃油箱惰化系统。

背景技术:

2.燃料电池系统是一种将存在燃料和氧化剂中的化学能直接转化为电能的电化学装置。作为一种新型化学电源,燃料电池是继火电、水电和核电之后的第四种发电方式。其具有能量转化效率高、有害气sox、nox及噪音排放都很低、适用范围广及负荷响应快等优点。其基本原理为:燃料气(氢气、甲烷等)在阳极催化剂的作用下发生氧化反应,生成阳离子并给出自由电子;氧化物(通常为氧气)在阴极催化剂的作用下发生还原反应,得到电子并产生阴离子;阳极产生的阳离子或者阴极产生的阴离子通过质子导电而电子绝缘的电解质运动到相对应的另外一个电极上,生成反应产物并随未反应完全的反应物一起排到电池外,与此同时,电子通过外电路由阳极运动到阴极,使整个反应过程达到物质的平衡与电荷的平衡,外部用电器就获得了燃料电池所提供的电能。

3.现代飞机逐渐朝着多电的方向发展,燃料电池可以提供所需的额外电能,具有更高的电效率。燃料电池系统除了产出主要产品电能以外,还能够输出更多的附带产品,如阴极排气管中的废物——水蒸气、热量和除去氧的空气(oda)这些产品在飞机上使用是很有价值的,比如可用做冲洗油箱的惰化气体。

4.另一方面,飞机飞行安全一直备受关注,而燃油箱内的大量燃油是潜在的安全隐患。目前认为燃油箱惰化是一种可行的降低油箱燃爆风险的技术措施,其中,中空纤维膜制取富氮气体的机载制氮惰化技术是目前最经济、实用的飞机油箱燃爆抑制技术,在波音和空客的各种型号飞机以及我国国产机型中均有应用。其的原理是把来自发动机引气,经过温度调节、压力调节、去除臭氧、水分、杂质等污染物后,通入由中空纤维膜构成的空气分离装置内分离成富氧气体和富氮气体,富氮气体充入燃油箱进行洗涤或冲洗惰化,富氧气体作为可送至座舱供司乘人员呼吸或送至发动机室助燃。但是膜惰化系统需要提供高压力的发动机引气,会一定程度的降低发动机效率。

技术实现要素:

5.为了解决以上问题,本发明提供了一种膜制氮与燃料电池耦合的燃油箱惰化系统,以燃料电池系统中产生的低氧空气来惰化燃油箱,并配备膜惰化系统,互为备用。当燃料电池系统不足以将燃油箱惰化时,开启膜惰化系统,以使得油箱处于不可燃状态。除此之外,收集燃料电池产生的电量、热量、水,以供飞机使用。在膜惰化系统中增加涡轮、膨胀机以保证在发动机引气压力较低时,可以保证膜前的气体压力。

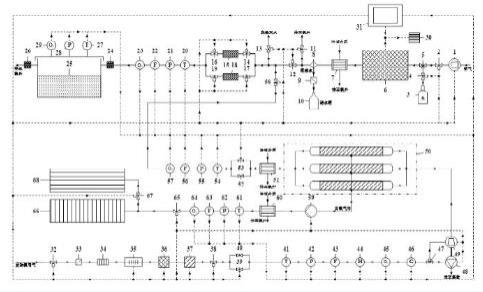

6.本发明提供的一种膜制氮与燃料电池耦合的燃油箱惰化系统,包括发动机引气、空气、第一压气机、第一控制阀、氢气瓶、第二控制阀、第一混合阀、燃料电池、第一换热器、水分离器、水处理器、储水箱、第三控制阀、第四控制阀、第五控制阀、第六控制阀、第一吸附

器、第七控制阀、第八控制阀、第二吸附器、第九控制阀、第一温度传感器、第一压力传感器、第一流量传感器、第一氧浓度传感器、第一阻火器、油箱、第二阻火器、第二温度传感器、第二压力传感器、第二氧浓度传感器、蓄电池、自动控制器、第十控制阀、过滤器、干燥机、加热器、湿度调节器、臭氧转换器、第十一控制阀、第一电动压力调节阀、第一手动压力调节阀、第三温度传感器、第三压力传感器、第二流量传感器、湿度传感器、臭氧浓度传感器、颗粒度检测仪、第二混合阀、膨胀机、第二压气机、膜分离模块、第二换热器、第二电动压力调节阀、第二手动压力调节阀、第四温度传感器、第四压力传感器、第三流量传感器、第三氧浓度传感器、第十二控制阀、第三压气机、第三换热器、第五温度传感器、第五压力传感器、第四流量传感器、第四氧浓度传感器、第十三控制阀、座舱、第十四控制阀和发动机舱,所述第一混合阀包含两个入口、一个出口,所述燃料电池包含气体通道、电流出口,所述第一换热器、第二换热器、第三换热器分别包含热侧通道、冷侧通道,所述水分离器包含气体通道、液体出口,所述油箱包含气体入口、气体出口,所述自动控制器包含两个电流输入端和一个电流输出端,所述第二混合阀包含一个入口、两个出口,所述膜分离模块包含气体入口、富氮气体出口、富氧气体出口,所述第一压气机通过管道依次连接有第一控制阀、第一混合阀的的一入口,所述氢气瓶通过管道依次连接有第二控制阀、第一混合阀的的另一入口,所述第一混合阀出口通过管道依次连接有燃料电池、第一换热器的热侧通道、水分离器气体通道入口,所述燃料电池电流出口通过电缆分别与蓄电池、自动控制器的电流输入端连接,所述第一换热器的冷侧通道的一端为冷却介质入口,所述第一换热器冷侧通道的的另一端为升温后的冷却介质出口,所述水分离器的气体通道出口通过管道同时与第三控制阀的的一端、第四控制阀的的一端连接,所述水分离器的液体出口通过管道依次连接有水处理器、储水箱,所述水分离器内的多余的气体通过所述第三控制阀的另一端排至机外,所述第四控制阀的另一端通过管道同时与第五控制阀的一端、第六控制阀的一端、第八控制阀的一端、第十二控制阀的一端连接,所述第五控制阀的另一端惰性气体送至货舱进行灭火,所述第六控制阀的另一端通过管道依次连接有第一吸附器、第七控制阀的一端,所述第八控制阀的另一端通过管道依次连接有第二吸附器、第九控制阀的一端,所述第七控制阀的另一端、第九控制阀的另一端通过管道同时与第一温度传感器的一端连接,所述第一温度传感器的另一端通过管道依次连接第一压力传感器、第一流量传感器、第一氧浓度传感器、第一阻火器、油箱、第二阻火器的一端,废气从所述第二阻火器的另一端排至机外,第二温度传感器通过探杆与所述油箱连接,第二压力传感器通过探杆与所述油箱连接,第二氧浓度传感器通过探杆与所述油箱连接,所述发动机引气通过管道依次连接有第十控制阀、过滤器、干燥机、加热器、湿度调节器、臭氧转换器、第十一控制阀的一端,所述第十一控制阀的另一端通过管道同时与第一电动压力调节阀的一端、第一手动压力调节阀的一端连接,所述第一电动压力调节阀的另一端与第一手动压力调节阀的另一端通过管道同时与第三温度传感器的一端连接,所述第三温度传感器的另一端通过管道依次连接有第三压力传感器、第二流量传感器、湿度传感器、臭氧浓度传感器、颗粒度检测仪、第二混合阀入口,所述第二混合阀的一出口通过管道与膨胀机入口连接,所述膨胀机出口高压气体送至座舱,所述第二混合阀的二出口通过管道与第二压气机入口连接,所述膨胀机通过驱动轴与所述第二压气机连接,所述第二压气机出口通过管道与膜分离模块气体入口连接,所述膜分离模块富氮气体出口通过管道第二换热器冷侧通道的一端连接,所述第二换热器冷侧通道的另一端通过管道同

时与第二电动压力调节阀的一端、第二手动压力调节阀的一端连接,所述第二电动压力调节阀的另一端、第二手动压力调节阀的另一端通过管道同时与第四温度传感器的一端连接,所述第四温度传感器的另一端通过管道依次连接有第四压力传感器、第三流量传感器、第三氧浓度传感器、第十二控制阀的一端,所述膜分离模块富氧气体出口通过管道依次连接有第三压气机、第三换热器、第五温度传感器、第五压力传感器、第四流量传感器、第四氧浓度传感器、第十三控制阀的一端,所述第十三控制阀的另一端通过管道同时与座舱、第十四控制阀的一端连接,所述第十四控制阀的另一端通过管道与发动机舱连接。

7.作为本发明的进一步改进,所述第一温度传感器、第一压力传感器、第一流量传感器、第一氧浓度传感器、第二温度传感器、第二压力传感器、第二氧浓度传感器、第三温度传感器、第三压力传感器、第二流量传感器、湿度传感器、臭氧浓度传感器、颗粒度检测仪、第四温度传感器、第四压力传感器、第三流量传感器、第三氧浓度传感器、第五温度传感器、第五压力传感器、第四流量传感器、第四氧浓度传感器通过电缆并联并与所述自动控制器的电流输入端连接。

8.作为本发明的进一步改进,所述自动控制器电流输出端通过电缆分别与第一压气机、第一控制阀、第二控制阀、第三控制阀、第四控制阀、第五控制阀、第六控制阀、第七控制阀、第八控制阀、第九控制阀、第十控制阀、加热器、湿度调节器、臭氧转换器、第十一控制阀、第一电动压力调节阀、第二手动压力调节阀、第十二控制阀、第三压气机、第十三控制阀、第十四控制阀的电流输入端连接。

9.作为本发明的进一步改进,所述惰化系统为涡轮-膨胀机的膜惰化系统。

10.本发明还公开了使用膜制氮与燃料电池耦合的燃油箱惰化系统的工作方法,所述的方法为:当飞机需要供电时,开启燃料电池系统,此时第一压气机、第一控制阀、第二控制阀打开,所述空气流经第一压气机、第一控制阀,所述氢气瓶中的氢气流经第二控制阀,在混合阀混合后进入所述燃料电池进行发电反应过程,反应产生高温、高湿、低含氧量的气体首先在所述换热器中被空气或水或燃油等介质冷却,然后进入所述水分离器分离出液态水,分离出的液态水在水处理器被处理后,送至储水箱;当油箱处于惰化状态或当燃料电池产生的低含氧量气体过剩时,打开所述第三控制阀,将多余的气体排至机外;当油箱不处于惰化状态时,打开第四控制阀、第六控制阀、第七控制阀,所述水分离器出口的气体流经第四控制阀、第六控制阀后,在第一吸附器中进一步出去水分,得到的低温干燥低含氧量气体依次流经第七控制阀、第一温度传感器、第一压力传感器、第一流量传感器、第一氧浓度传感器、第一阻火器后,流入油箱进行冲洗惰化,所述油箱中多余的气体流经第二阻火器后排至机外;当货舱起火时,打开所述第五控制阀,将部分惰化气体送至货舱进行灭火,当第一吸附器吸附饱和时,关闭第六控制阀、第七控制阀,打开第八控制阀、第九控制阀,此时吸附除湿过程在第二吸附器中完成,第一吸附器利用加热或干燥空气进行解析,第一吸附器、第二吸附器进行切换工作,所述第二温度传感器、第二压力传感器、第二氧浓度传感器分别测量所述油箱气相空间的温度、压力、氧浓度,测量的结果反馈到所述自动控制器,自动控制器分别输出反馈信号给第一控制阀、第二控制阀、第三控制阀,控制阀门开闭;

第二吸附器,19-第九控制阀,20-第一温度传感器,21-第一压力传感器,22-第一流量传感器,23-第一氧浓度传感器,24-第一阻火器,25-油箱,26-第二阻火器,27-第二温度传感器,28-第二压力传感器,29-第二氧浓度传感器,30-蓄电池,31-自动控制器,32-第十控制阀,33-过滤器,34-干燥机,35-加热器,36-湿度调节器,37-臭氧转换器,38-第十一控制阀,39-第一电动压力调节阀,40-第一手动压力调节阀,41-第三温度传感器,42-第三压力传感器,43-第二流量传感器,44-湿度传感器,45-臭氧浓度传感器,46-颗粒度检测仪,47-第二混合阀,48-膨胀机,49-第二压气机,50-膜分离模块,51-第二换热器,52-第二电动压力调节阀,53-第二手动压力调节阀,54-第四温度传感器,55-第四压力传感器,56-第三流量传感器,57-第三氧浓度传感器,58-第十二控制阀,59-引射泵,60-第三换热器,61-第五温度传感器,62-第五压力传感器,63-第四流量传感器,64-第四氧浓度传感器,65-第十三控制阀,66-座舱,67-第十四控制阀,68-发动机舱。

具体实施方式

13.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

14.如图1所示,本发明提供的一种膜制氮与燃料电池耦合的燃油箱惰化系统,包括发动机引气、空气、第一压气机1、第一控制阀2、氢气瓶3、第二控制阀4、第一混合阀5、燃料电池6、第一换热器7、水分离器8、水处理器9、储水箱10、第三控制阀11、第四控制阀12、第五控制阀13、第六控制阀14、第一吸附器15、第七控制阀16、第八控制阀17、第二吸附器18、第九控制阀19、第一温度传感器20、第一压力传感器21、第一流量传感器22、第一氧浓度传感器23、第一阻火器24、油箱25、第二阻火器26、第二温度传感器27、第二压力传感器28、第二氧浓度传感器29、蓄电池30、自动控制器31、第十控制阀32、过滤器33、干燥机34、加热器35、湿度调节器36、臭氧转换器37、第十一控制阀38、第一电动压力调节阀39、第一手动压力调节阀40、第三温度传感器41、第三压力传感器42、第二流量传感器43、湿度传感器44、臭氧浓度传感器45、颗粒度检测仪46、第二混合阀47、膨胀机48、第二压气机49、膜分离模块50、第二换热器51、第二电动压力调节阀52、第二手动压力调节阀53、第四温度传感器54、第四压力传感器55、第三流量传感器56、第三氧浓度传感器57、第十二控制阀58、第三压气机59、第三换热器60、第五温度传感器61、第五压力传感器62、第四流量传感器63、第四氧浓度传感器64、第十三控制阀65、座舱66、第十四控制阀67和发动机舱68,所述第一混合阀5包含两个入口、一个出口,所述燃料电池6包含气体通道、电流出口,所述第一换热器7、第二换热器51、第三换热器60分别包含热侧通道、冷侧通道,所述水分离器8包含气体通道、液体出口,所述油箱25包含气体入口、气体出口,所述自动控制器31包含两个电流输入端和一个电流输出端,所述第二混合阀47包含一个入口、两个出口,所述膜分离模块50包含气体入口、富氮气体出口、富氧气体出口,所述第一压气机1通过管道依次连接有第一控制阀2、第一混合阀5的的一入口,所述氢气瓶3通过管道依次连接有第二控制阀4、第一混合阀5的的另一入口,所述第一混合阀5出口通过管道依次连接有燃料电池6、第一换热器7的热侧通道、水分离器8气体通道入口,所述燃料电池6电流出口通过电缆分别与蓄电池30、自动控制器31的电流

输入端连接,所述第一换热器7的冷侧通道的一端为冷却介质入口,所述第一换热器7冷侧通道的的另一端为升温后的冷却介质出口,所述水分离器8的气体通道出口通过管道同时与第三控制阀11的的一端、第四控制阀12的的一端连接,所述水分离器8的液体出口通过管道依次连接有水处理器9、储水箱10,所述水分离器8内的多余的气体通过所述第三控制阀11的另一端排至机外,所述第四控制阀12的另一端通过管道同时与第五控制阀13的一端、第六控制阀14的一端、第八控制阀17的一端、第十二控制阀58的一端连接,所述第五控制阀13的另一端惰性气体送至货舱进行灭火,所述第六控制阀14的另一端通过管道依次连接有第一吸附器15、第七控制阀16的一端,所述第八控制阀17的另一端通过管道依次连接有第二吸附器18、第九控制阀19的一端,所述第七控制阀16的另一端、第九控制阀19的另一端通过管道同时与第一温度传感器20的一端连接,所述第一温度传感器20的另一端通过管道依次连接第一压力传感器21、第一流量传感器22、第一氧浓度传感器23、第一阻火器24、油箱25、第二阻火器26的一端,废气从所述第二阻火器26的另一端排至机外,第二温度传感器27通过探杆与所述油箱25连接,第二压力传感器28通过探杆与所述油箱25连接,第二氧浓度传感器29通过探杆与所述油箱25连接,所述发动机引气通过管道依次连接有第十控制阀32、过滤器33、干燥机34、加热器35、湿度调节器36、臭氧转换器37、第十一控制阀38的一端,所述第十一控制阀38的另一端通过管道同时与第一电动压力调节阀39的一端、第一手动压力调节阀40的一端连接,所述第一电动压力调节阀39的另一端与第一手动压力调节阀40的另一端通过管道同时与第三温度传感器41的一端连接,所述第三温度传感器41的另一端通过管道依次连接有第三压力传感器42、第二流量传感器43、湿度传感器44、臭氧浓度传感器45、颗粒度检测仪46、第二混合阀47入口,所述第二混合阀47的一出口通过管道与膨胀机48入口连接,所述膨胀机48出口高压气体送至座舱,所述第二混合阀47的二出口通过管道与第二压气机49入口连接,所述膨胀机48通过驱动轴与所述第二压气机49连接,所述第二压气机49出口通过管道与膜分离模块50气体入口连接,所述膜分离模块50富氮气体出口通过管道第二换热器51冷侧通道的一端连接,所述第二换热器51冷侧通道的另一端通过管道同时与第二电动压力调节阀52的一端、第二手动压力调节阀53的一端连接,所述第二电动压力调节阀52的另一端、第二手动压力调节阀53的另一端通过管道同时与第四温度传感器54的一端连接,所述第四温度传感器54的另一端通过管道依次连接有第四压力传感器55、第三流量传感器56、第三氧浓度传感器57、第十二控制阀58的一端,所述膜分离模块50富氧气体出口通过管道依次连接有第三压气机59、第三换热器60、第五温度传感器61、第五压力传感器62、第四流量传感器63、第四氧浓度传感器64、第十三控制阀65的一端,所述第十三控制阀65的另一端通过管道同时与座舱66、第十四控制阀67的一端连接,所述第十四控制阀67的另一端通过管道与发动机舱68连接。

15.所述第一温度传感器20、第一压力传感器21、第一流量传感器22、第一氧浓度传感器23、第二温度传感器27、第二压力传感器28、第二氧浓度传感器29、第三温度传感器41、第三压力传感器42、第二流量传感器43、湿度传感器44、臭氧浓度传感器45、颗粒度检测仪46、第四温度传感器54、第四压力传感器55、第三流量传感器56、第三氧浓度传感器57、第五温度传感器61、第五压力传感器62、第四流量传感器63、第四氧浓度传感器64通过电缆并联并与所述自动控制器31的电流输入端连接。

16.所述自动控制器31电流输出端通过电缆分别与第一压气机1、第一控制阀2、第二

控制阀4、第三控制阀11、第四控制阀12、第五控制阀13、第六控制阀14、第七控制阀16、第八控制阀17、第九控制阀19、第十控制阀32、加热器35、湿度调节器36、臭氧转换器37、第十一控制阀38、第一电动压力调节阀39、第二手动压力调节阀53、第十二控制阀58、第三压气机59、第十三控制阀65、第十四控制阀67的电流输入端连接。

17.所述惰化系统为涡轮-膨胀机的膜惰化系统。

18.本发明还公开了使用膜制氮与燃料电池耦合的燃油箱惰化系统的工作方法,所述的方法为:当飞机需要供电时,开启燃料电池系统,此时第一压气机1、第一控制阀2、第二控制阀4打开,所述空气流经第一压气机1、第一控制阀2,所述氢气瓶3中的氢气流经第二控制阀4,在混合阀5混合后进入所述燃料电池6进行发电反应过程,反应产生高温、高湿、低含氧量的气体首先在所述换热器7中被空气或水或燃油等介质冷却,然后进入所述水分离器8分离出液态水,分离出的液态水在水处理器9被处理后,送至储水箱10;当油箱处于惰化状态或当燃料电池6产生的低含氧量气体过剩时,打开所述第三控制阀11,将多余的气体排至机外;当油箱不处于惰化状态时,打开第四控制阀12、第六控制阀14、第七控制阀16,所述水分离器8出口的气体流经第四控制阀12、第六控制阀14后,在第一吸附器15中进一步出去水分,得到的低温干燥低含氧量气体依次流经第七控制阀16、第一温度传感器20、第一压力传感器21、第一流量传感器22、第一氧浓度传感器23、第一阻火器24后,流入油箱25进行冲洗惰化,所述油箱25中多余的气体流经第二阻火器26后排至机外;当货舱起火时,打开所述第五控制阀13,将部分惰化气体送至货舱进行灭火,当第一吸附器15吸附饱和时,关闭第六控制阀14、第七控制阀16,打开第八控制阀17、第九控制阀19,此时吸附除湿过程在第二吸附器18中完成,第一吸附器15利用加热或干燥空气进行解析,第一吸附器15、第二吸附器18进行切换工作,所述第二温度传感器27、第二压力传感器28、第二氧浓度传感器29分别测量所述油箱25气相空间的温度、压力、氧浓度,测量的结果反馈到所述自动控制器31,自动控制器31分别输出反馈信号给第一控制阀2、第二控制阀4、第三控制阀11,控制阀门开闭;当燃料电池系统产生的低含氧量气体不足以惰化燃油箱时,开启中空纤维膜制取富氮气体的机载制氮惰化系统,此时打开第十控制阀32、加热器35、湿度调节器36、臭氧转换器37、第十一控制阀38、第一电动压力调节阀39、第二手动压力调节阀53、第十二控制阀58、第三压气机59、第十三控制阀65、第十四控制阀67,所述发动机引气流经第十控制阀32后进入系统,先在过滤器33、干燥机34中进行过滤、干燥处理,然后分别在加热器35、湿度调节器36中进行调温、调湿,在臭氧转换器37中将臭氧除去,第十一控制阀38,在第一电动压力调节阀39或第一手动压力调节阀40中进行压力调节,所述第三温度传感器41、第三压力传感器42、第二流量传感器43、湿度传感器44、臭氧浓度传感器45、颗粒度检测仪46分别测得分离膜前气体的温度、压力、流量、湿度、臭氧浓度、颗粒度等参数并将信号传输到所述自动控制器31,自动控制器31分别输出反馈信号给加热器35、湿度调节器36、臭氧转换器37、第十一控制阀38、第一电动压力调节阀39,调节后的气体进入膜分离模块50,产生富氮气体及富氧气体,所述富氮气体现在第二换热器51中被冷却降温,然后在第二电动压力调节阀52或第二手动压力调节阀53中进行压力调节,依次流过第四温度传感器54、第四压力传感器55、第

三流量传感器56、第三氧浓度传感器57、第十二控制阀58,汇入惰化气体通道,最终流入油箱25进行冲洗惰化,油箱中多余气体流经第二阻火器26后排至机外,所述第四温度传感器54、第四压力传感器55、第三流量传感器56、第三氧浓度传感器57将采集的信号传输到所述自动控制器31,自动控制器31通过调节第十控制阀32、第二电动压力调节阀52的开度来调节惰化气体的流量、压力,膜分离模块50产生的富氧气体在第三压气机59的抽吸作用下,首先在第三换热器60中被冷却进行温度调节,然后依次流过第五温度传感器61、第五压力传感器62、第四流量传感器63、第四氧浓度传感器64、第十三控制阀65后分成两股,一股送至座舱66供司乘人员呼吸使用,另一股流经第十四控制阀67后流入发动机舱68作为助燃剂,所述第五温度传感器61、第五压力传感器62、第四流量传感器63、第四氧浓度传感器64将采集的信号传输到所述自动控制器31,自动控制器31通过调节第三压气机59、第十三控制阀65、第十四控制阀67来调节流入座舱66、发动机舱68的流量。

19.本发明的有益效果有以下几点:1)本发明中的燃料电池,可以为飞机提供所需的额外电能,具有更高的发电效率,且可减少有害废气排放,产生的低含氧量的空气可作为惰性气体来惰化燃油箱,使其的处于不可燃的状态,产品利用率高;2)本发明中燃料电池产生的电能可为机载系统提供电能,产生的热量可于加热空气、水或燃油预热,产生的水处理后可用于生活用水或冷却剂;3)本发明系统中配备了涡轮-膨胀机的膜惰化系统,当燃料电池产生的惰性气体不足以惰化燃油箱时,开启膜惰化系统,保证油箱始终处于不可燃状态,适用引气压力范围广,降低了发动机的代偿损失;4)产生的惰化气体除了用于油箱惰化外,还可以在货舱起火时用于灭火,分离膜系统产生的富氧气体可用于供司乘人员呼吸或送至发动机助燃。

20.总之,在飞机上装载本发明的系统后,除了为飞机提供电能外,利用其产生的低含氧量的空气作为惰性气体来惰化燃油箱,使其处于不可燃的状态,产生的热量可于加热空气、水或燃油预热,产生的水处理后可用于生活用水或冷却剂等用途,当燃料电池产生的惰性气体不足以惰化燃油箱时,开启膜惰化系统,保证油箱始终处于不可燃状态。本发明可以有效地提高了机载发电效率,并充分利用了燃料电池的产物,资源利用率高,同时减少了膜惰化系统的发动机引气量,降低了代偿损失,适用于引气不足或引气压力低的场合。

21.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作任何其他形式的限制,而依据本发明的技术实质所作的任何修改或等同变化,仍属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1