基于自燃燃料转移和加注系统的加注方法

1.本发明涉及的是一种自燃液体加注转移领域的技术,具体是一种基于自燃燃料转移和加注系统的加注方法,可用于真空无氧环境下的自燃液体的定量完全转移,特别适用于火箭及高超声速飞行器中高活性液体燃料的加注。

背景技术:

2.火箭的燃料通常为反应性极强的固体推进剂、三乙基铝以及过氧化氢等,这类物质暴露在空气中极易燃烧甚至实现自燃。这些易燃液体转移的过程中,由于其本身存在的高度易燃性,对液体加注转移过程中的管路气密性要求极高。但是现有的技术方法或相关设备往往不具有严谨的氧气隔绝性能,同时也不能对转移结束后管道中的残留液体进行有效处理,造成极大的安全隐患。

技术实现要素:

3.本发明针对现有技术存在的上述不足,提出一种基于自燃燃料转移和加注系统的加注方法,通过在惰性气体保护下,将液体燃料从燃料储罐中导出,并完全转移到供油系统中,并且采用可视化可计量的容器,解决现有液体转移技术难以准确计量、装置复杂、加注管路残留量较多、安全性较差等问题。

4.本发明是通过以下技术方案实现的:

5.本发明涉及一种自燃燃料转移和加注系统,包括:依次连接的惰性气体气瓶、燃料储罐、可视化系统和供油系统,以及设置于供油管路上的的阀门组件。

6.所述的惰性气体采用但不限于氩气、氮气等,在为燃料转移和加注系统提供驱动力的同时,隔绝空气,避免燃料与氧气分子反应。

7.所述的阀门组件包括:第一球阀、第二球阀、第一截止阀、第二截止阀、第三截止阀、第一三通阀和第二三通阀,其中:第一球阀设置于惰性气体气瓶和燃料储罐之间,第二球阀与第二三通阀相连并设置于燃料储罐和可视化系统之间,第一三通阀与第二截止阀相连并设置于可视化系统和供油系统之间,第一截止阀设置于供油系统两端并分别与第二截止阀和第三截止阀相连,第三截止阀与供油系统相连。

8.所述的供油系统包括:储气区、活塞和储油区,其中:储气区和储油区上下设置并通过活塞中间相隔,储气区分别与第一截止阀和第二截止阀相连,储油区分别与第一截止阀和第三截止阀相连。

9.所述的燃料储罐的位置高度高于供油系统。

10.所述的可视化系统材质为可视化的石英玻璃。

11.本发明涉及一种基于自燃燃料转移和加注系统的加注方法,通过检测自燃燃料转移和加注系统各部分密封性良好后,确认所有阀门关闭,将可视化系统和供油系统及相关供油管道抽真空后,向待刻度容器中转移燃料至所需体积,将管道中残留液体压回燃料储罐,利用压差将可视化系统中的燃料转移到供油系统中,关闭所有阀门,拆除装置并对供油

系统储气区补气,实现燃料的定量可视化转移。技术效果

12.本发明整体解决了现有三乙基硼烷,三乙基铝和二甲基锌等自燃液体转移装置在燃料转移过程中,无法实现定体积的定量转移,在转移结束后又存在大量残留液体的技术问题。

13.与现有技术相比,本发明在进行自燃燃料的加注转移时,具有可视化特性,便于及时观察加注情况,使得液体转移量准确,操作过程中完全处于惰性保护气氛下,有利于减少操作过程中不确定因素的干扰,避免了管道中的液体残留,保证燃料的安全转移。

附图说明

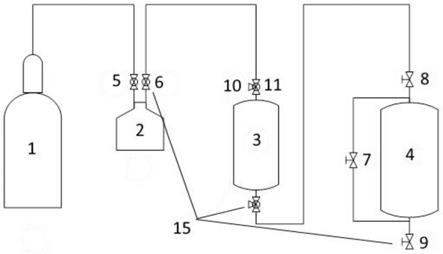

14.图1为本发明供油系统结构示意图;

15.图2为本发明转移加注示意图;

16.图中:惰性气体气瓶1、燃料储罐2、可视化系统3、供油系统4、第一球阀5、第二球阀6、第一截止阀7、第二截止阀8、第三截止阀9、第一三通截止阀10、第二三通截止阀11、储气区12、活塞13、储油区14、阀门组件15、真空泵16。

具体实施方式

实施例1

17.如图1所示,为本实施例涉及的一种自燃燃料转移和加注系统,其中包含:依次连接的惰性气体气瓶1、燃料储罐2、可视化系统3和供油系统4,以及设置于供油管路上的的阀门组件15和用于抽真空的真空泵,其中:真空泵与阀门组件相连。

18.所述的阀门组件15包括:第一球阀5、第二球阀6、第一截止阀7、第二截止阀8、第三截止阀9、第一三通截止阀10和第二三通截止阀11,其中:第一球阀5设置于惰性气体气瓶1和燃料储罐2之间,第二球阀6与第二三通截止阀11相连并设置于燃料储罐2和可视化系统3之间,第一三通截止阀10与第二截止阀8相连并设置于可视化系统3和供油系统4之间,第一截止阀7设置于供油系统4两端并分别与第二截止阀9和第三截止阀9相连,第三截止阀9与供油系统4相连。

19.所述的供油系统4包括:储气区12、活塞13和储油区14,其中:储气区12和储油区14上下设置并通过活塞13中间相隔,储气,12分别与第一截止阀7和第二截止阀8相连,储油区14分别与第一截止阀7和第三截止阀9相连。

20.所述的燃料储罐2的位置高度高于供油系统4。

21.所述的可视化系统3材质为可视化的石英玻璃。

22.本实施例涉及一种基于上述系统的燃料转移方法,应用于500ml三乙基硼烷的定量转移,在确保装置气密性可靠的情况下,利用惰性气体作为驱动保护气,将燃料储罐2中的燃料转移到带刻度的石英容器3中,以此标定燃料的加注量,在定量的燃料进入带刻度的石英容器3后,利用三通截止阀10切断输油管路管路与石英容器3的连接,将惰性气体气瓶1与三通截止阀10相连接,调整三通截止阀10开关,将惰性气体气瓶10接入输油管路中,利用惰性气体的气压管路中的残留燃料压回至燃料储罐中,最终实现燃料储罐2

‑

带刻度的石英容器3

‑

供油系统4的燃料定量转移。

23.本实施例具体步骤包括:

24.步骤1、检查供油系统气密性;

25.将惰性气体气瓶1阀门打开,调节惰性气体气瓶1减压阀至0.05~0.1mpa,保证通气状态下将惰性气体气瓶1管路与第三截止阀9连接,调节惰性气体气瓶1减压阀至0.5mpa,打开第三截止阀9,充气至压力平衡(判据:观察惰性气体气瓶1减压阀压力示数无波动),约2min,关闭第三截止阀9,再关闭惰性气体气瓶1阀门,拆除惰性气体气连接管路;

26.将惰性气体气瓶1阀门打开,调节惰性气体气瓶1减压阀至0.05~0.1mpa,保证通气状态下将惰性气体气瓶1管路与第二截止阀8连接,调节惰性气体气瓶减压阀至0.5mpa,先打开第一截止阀7,再打开第二截止阀8,充气至压力平衡(判据:观察惰性气体气瓶减压阀压力示数无波动),约2min,关闭第二截止阀8,再关闭惰性气体气瓶1阀门,拆除惰性气体连接管路;

27.监测储气区12及储油区14压力,10min内压力无变化判定为系统密闭性良好,若10min内压力下降明显,则证明供油系统4存在漏点,需用皂泡法检测各连接处是否泄漏,发现漏点后,紧固连接处,再对储气区12及储油区14的压力进行监测,直至供油系统4无泄漏为止,

28.步骤2、操作员a确认工具准备完毕,确认供油系统4阀门:第一截止阀7、第二截止阀8和第三截止阀9均保持关闭状态;

29.步骤3、进行燃料转移加注的操作;

30.如图2所示,操作员a将真空泵与供油系统4第三截止阀9连接,操作员b先打开真空泵,2s后打开第三截止阀9,抽真空10min后,先关闭第三截止阀9,再关闭真空泵,操作员a拆除真空泵;

31.操作员a缓慢打开惰性气体气瓶阀门,调节减压阀至0.03~0.05mpa,保持通气状态将惰性气体气瓶与第三截止阀9连接,操作员b打开第二截止阀8,充入惰性气体至压力平衡,约2min(判据:观察惰性气体气瓶减压阀压力示数无波动);

32.充气平衡后,操作员b先关闭第三截止阀9,再关闭惰性气体气瓶1阀门,操作员a缓慢拆除第二截止阀8处惰性气体连接管路;

33.操作员a将真空泵与供油系统4第三截止阀9连接,操作员b先打开真空泵,2s后打开第三截止阀9。抽真空10min后,先关闭第三截止阀9,再关闭真空泵,操作员a拆除真空泵。此时已保证供油系统储气区为真空状态;

34.操作员a将真空泵与供油系统4第二截止阀8连接,操作员b先打开真空泵,2s先后打开第一截止阀7和第二截止阀8,抽真空5min,结束后操作员b先关闭第二截止阀8,再关闭真空泵,操作员a拆除真空泵;

35.操作员a缓慢打开惰性气体气瓶阀门,调节减压阀至0.05~0.1mpa,保持通气状态将惰性气体气瓶1与第二截止阀8连接,操作员a调节惰性气体气瓶1减压阀至0.5mpa,操作员b打开第二截止阀8,充入惰性气体至压力平衡,约2min(此步骤确保供油系统4活塞移动至靠近储气区12极限位置);

36.充气平衡后(判据:观察惰性气体气瓶1减压阀压力示数无波动),操作员b先关闭第二截止阀8,再关闭惰性气体气瓶1,操作员a缓慢拆除第二截止阀8处惰性气体连接管路;

37.操作员a连接真空泵与第二截止阀8连接。操作员b先打开真空泵,2s后打开第二截

止阀8,抽真空5min。结束后,操作员b先关闭第一截止阀7、再关闭第二截止阀8,最后关闭真空泵,操作员a拆除真空泵。此时已确保排净供油系统4储油区14惰性气体至真空状态;

38.操作员a将真空泵与第一三通截止阀10连接,确保第二球阀6与第二截止阀8均处于关闭状态。操作员b先打开真空泵,2s后打开第一三通截止阀10和第二三通截止阀11,抽真空约20s,将可视化系统3和连接管路内空气排净,结束后,操作员b先关闭第一三通截止阀10和第二三通截止阀11,再关闭真空泵,最后操作员a拆除真空泵;

39.步骤4、操作员a缓慢打开惰性气体气瓶1阀门,调节减压阀至0.03~0.05mpa,保持通气状态将惰性气体气瓶1与燃料储罐2的第一球阀5连接;

40.操作员b缓慢打开燃料储罐2第二球阀6,5s后缓慢打开第一三通截止阀10,观察玻璃容器内液位高度,达到所需油量时先关闭第二三通截止阀11,再关闭燃料储罐2第二球阀6;(若未达到所需油量,且液位不再变化时,缓慢打开燃料储罐2第一球阀5,3s后关闭第一球阀5。燃料储罐2补气后,燃料会继续进入供油系统4。达到所需油量后,先关闭第二球阀6,再关闭第二截止阀8。)

41.操作员a先关闭第一球阀5,再关闭惰性气体气瓶1阀门,缓慢拆除惰性气体气瓶1与第一球阀5连接管路;将惰性气体气瓶1阀门打开,调节减压阀至0.05~0.07mpa,将惰性气体气瓶1与第二三通截止阀11连接,打开燃料储罐2第二球阀6,再反向打开第二三通截止阀11,持续5s,将第二球阀6

‑

第二三通截止阀11管路中残留的三乙基硼烷压回燃料储罐2中。关闭燃料储罐2第二球阀6,再关闭第二三通截止阀11。

42.步骤5、操作员b缓慢打开第二截止阀8和第一三通截止阀10,观察石英玻璃容器中液位下降情况,当液位基本不变时,缓慢打开第二三通截止阀11,观察到石英玻璃容器中液位消失后再等待3s,关闭第二截止阀8,再关闭第一三通截止阀10和第二三通截止阀11。燃料加注过程结束。

43.步骤6、进行后续管道拆除工作,操作员b关闭惰性气体气瓶1,操作员a将惰性气体管路拆除;操作员b打开惰性气体气瓶1阀门,调节减压阀至0.05~0.1mpa,将惰性气体管路对准燃料储罐2第二球阀6与管路连接处吹扫。操作员a缓慢拆除第二球阀6处连接管路,立即用堵头堵住连接管路及燃料储罐2第二球阀6处;

44.操作员b将惰性气体管路对准供油系统4第二截止阀8处吹扫,操作员a缓慢拆除第二截止阀8与管路连接处,并立即用堵头堵住管路及第二截止阀8处。操作员a关闭惰性气体气瓶1,并将连接管路移至安全区域;

45.操作员b打开惰性气体气瓶1阀门,调节减压阀至0.05~0.1mpa,将惰性气体管路与第三截止阀9连接,连接后操作员b调节惰性气体气瓶1减压阀至3mpa,再缓慢打开第三截止阀9,为供油系统4储气区12加压。至储气区12压力平衡后,操作员b先关闭第三截止阀9,再关闭惰性气体气瓶1。操作员a拆除惰性气体连接管路,并用堵头将第三截止阀9处堵住。

46.步骤7、操作员a和操作员b将拆除后的惰性气体气瓶1和燃料储罐2分别放置于安全区域,燃油加注流程结束。实施例2

47.800ml三乙基铝的定量转移

48.本实施例涉及一种基于上述实施例1中的三乙基铝的定量转移方法,包括以下步骤:

49.步骤1、检查供油系统4气密性;

50.步骤2、检查操作工具,确认所有阀门关闭;

51.步骤3、将燃料储罐2中的三乙基铝转移到可视化系统3中;

52.步骤4、将管道中残留的燃料注回燃料储罐2中;

53.步骤5、将可视化系统3中的定量燃料转移到供油系统4中;

54.步骤6、拆除装置,并对供油系统储气区12补气;

55.步骤7、将拆下来的装置组件放置于安全区域,结束燃料加注流程。实施例3

56.600ml二乙基锌的定量转移

57.本实施例涉及一种基于上述实施例1中的二乙基锌的定量转移方法,包括以下步骤:

58.步骤1、检查供油系统4气密性;

59.步骤2、检查操作工具,确认所有阀门关闭;

60.步骤3、将燃料储罐2中的二乙基锌转移到可视化系统3中;

61.步骤4、将管道中残留的燃料注回燃料储罐2中;

62.步骤5、将可视化系统3中的定量燃料转移到供油系统4中;

63.步骤6、拆除装置,并对供油系统储气区12补气;

64.步骤7、将拆下来的装置组件放置于安全区域,结束燃料加注流程。

65.采用上述方法解决了三乙基硼烷,三乙基铝和二甲基锌在转移过程中的准确计量的问题,同时操作过程可视化,避免了管道中的液体残留,更重要的是转移过程中完全隔绝空气,避免了安全隐患,保证燃料的安全转移。本方法可以用在类似三乙基硼烷的其他自燃液体的定量转移上。

66.与现有技术相比,本发明通过可视化装置实现了燃料的定量转移;通过惰性气体惰性气体的清洗和保护,装置管路中无液体残留,且在拆除过程中未与氧气接触自燃,保证操作前后过程的安全性。

67.上述具体实施可由本领域技术人员在不背离本发明原理和宗旨的前提下以不同的方式对其进行局部调整,本发明的保护范围以权利要求书为准且不由上述具体实施所限,在其范围内的各个实现方案均受本发明之约束。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1