一种具有展向后掠结构特性的进气道及设计方法

1.本发明涉及超声速飞行器进气道领域,特别是一种具有展向后掠结构特性的唇罩设计方法。

背景技术:

2.超声速进气道作为吸气式飞行器的必要部件之一,承担为发动机供给合适的流量、转化来流动能、提供均匀持续气流的功能。对于常规航空涡轮发动机而言,进气道总压恢复系数每上升1%,可使其推力增大1.5%,单位耗油率下降2.5%。在实际流动中,激波/边界层干扰(swbli,shock/boundary layer interaction)现象的存在不可避免,边界层在流过激波时需抵抗逆压力梯度,但边界层内流体含有能量较小,在遇到较强激波时,难以抵抗较强的逆压梯度,出现回流,这就发生了分离现象。一旦分离区过大会使swbli的结构变得复杂,影响进气道气动性能,降低进气道总压恢复系数,造成进气道出口总压畸变增加甚至引起进气道不起动。

3.为了控制激波/边界层干扰现象带来的不利影响,可以通过减少进入进气道的边界层低能流体流量来获得控制效果,传统的控制方法包括在进气道和机体之间安装边界层隔道,使得由机体发展而来的边界层通过隔道流走,而不进入进气道内部,但是安装边界层隔道会增大进气道的迎风面积,从而增大阻力,还会增加机体的重量。目前现有的控制方法中边界层抽吸采用较多,一般为在流道中增加放气缝或放气孔,减少进入进气道内的低能流,提升进气道气动性能,保障进气道在恶劣工况下的正常起动,但由于需要抽走本该进入进气道的流体,会造成进气道捕获的流量的浪费,同时会显著增加进气道的放气阻力,仍存在新的问题。

技术实现要素:

4.为了解决上述问题,本发明提供一种具有展向后掠结构特性的进气道,目的是减少由唇罩入射激波/边界层干扰形成的闭式分离对进气道性能产生负面的影响,且可减少分离区尺度,减轻进气道的流动控制负担,改善进气道的总体气动性能。

5.本发明还提供了该进气道的设计方法的技术方案。

6.为了达到上述目的,本发明具有展向后掠结构特性的进气道采用的技术方案如下:

7.一种具有展向后掠结构特性的进气道,包括唇罩、位于唇罩两侧的侧板;唇罩与两侧的侧板共同围成进气道内通道;所述唇罩的前缘型线为向前凸出的圆弧形;所述侧板的前缘型线为自前向后倾斜的直线,侧板与唇罩相交位置为该倾斜的直线的最前方。

8.有益效果:通过将进气道唇罩设计成弧形展向后掠式,利用后掠激波/边界层干扰诱导产生自进气道对称面向两侧的展向顺压力梯度,从而引导干扰区内的低能流自动往进气道两侧迁移,再配合后掠侧板和唇罩入射激波之间形成的溢流窗口,将低能流排移出进气道内通道。侧板设计为一倾斜结构,且其倾斜的角度大于唇罩激波的入射角,这样即可在

侧板处打开一个溢流窗口,将由于激波边界层干扰导致堆积的壁面附近低能流排移到通道外部,从而避免了低能流进入通道内产生流体的掺混损失,进而提高进气道性能。

9.唇罩设计为一后掠构型,通过仿真计算可以发现唇罩的后掠设计能够在唇罩激波在壁面的入射位置处上下游产生展向的压力梯度,对称面处的压力高,侧板处的压力低,在这样的展向压力梯度驱动下,壁面附近的低能流产生了由对称面向侧板方向的横向流动,由此减少了低能流体堆积的高度,也即减少了分离区的尺寸。

10.本发明同时提供的该进气道的设计方法可以采用以下技术方案:

11.(1)根据进气道捕获来流流量的需求确定唇罩压缩角,使唇罩入射激波沿展向等强度;

12.(2)根据唇罩压缩角获得唇罩入射激波角β,侧板前缘和底板(7)之间形成的夹角比β小1~2

°

,获得溢流窗口;

13.(3)根据进气道流量需求确定捕获面积即进气道内通道横截面积,进而确定左右两侧板之间的距离、侧板竖直方向的高度;

14.(4)在已知来流马赫数m1的情况下,获得最大偏转角δ

max

,唇罩前缘尖劈角度小于最大偏转角δ

max

;

15.(5)给出唇罩前缘型线椭圆曲线的初始长轴、短轴参数,使椭圆的焦点在对称面上,即得到进气道构型;

16.(6)使用数值仿真方法对进气道构型进行流场仿真,获得流场结构后,调整唇罩前缘型线椭圆曲线长轴、短轴参数以改变唇罩后掠度,从而改变展向压力梯度;调整侧板前缘倾斜角以改变边界层溢流窗口大小;

17.(7)重复以上步骤,最终获得在给定条件下的最佳构型,得到较好的边界层控制效果,提升进气道性能。

18.相比于其他设计方法,本发明设计方法构造简单、结构重量轻、工作可靠。通过改变椭圆方程的参数,可以实现唇罩型线后掠度的连续变化,获得不同大小的展向压力梯度,能够适应不同的唇罩压缩角,提高进气道工作范围,提高性能。

附图说明

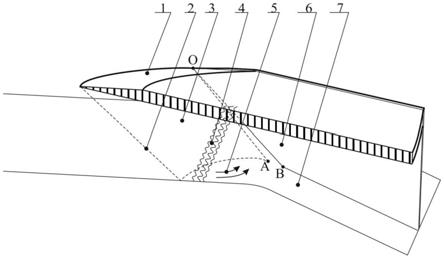

19.图1是本发明中具有展向后掠结构的唇罩半模图;

20.图2是本发明中具有展向后掠结构唇罩全模的俯视图;

21.图3是现有技术中一种展向平直结构的唇罩;

22.图4是本发明中具有展向后掠结构唇罩与现有技术中展向平直结构唇罩所产生的分离区尺寸在不同展向位置的分布对比图。

具体实施方式

23.实施例一

24.请参阅图1及图2所示,本发明提供了一种具有展向后掠结构特性的进气道,包括唇罩1、位于唇罩1两侧的侧板6。唇罩1与两侧的侧板6共同围成进气道内通道。进气道内通道底部为进气道的底板7。所述唇罩1的前缘型线11为向前凸出的圆弧形;使当在超声速来流条件下,唇罩1产生的唇罩入射激波3具有后掠特性,即对称面截面激波流向位置2最靠

前,越往两侧,激波的流向位置更靠后。所述唇罩的前缘型线的焦点位于两侧侧板对称面上。

25.而所述侧板6的前缘型线为自前向后倾斜的直线。侧板6与唇罩1相交位置为该倾斜的直线的最前方。唇罩入射激波3和侧板前缘ob之间的区域构成侧面溢流窗口aob。所述侧板6的底部与底板连接,侧板6前缘和底板之间形成的夹角小于入射激波角。

26.实施例二

27.本实施例是对实施例一中的进气道结构进行设计的实施步骤,包括:

28.(1)根据进气道设计需求确定唇罩压缩角,沿展向方向,压缩面与正前方来流气流方向为同一值,保证唇罩入射激波为沿展向等强度。

29.(2)根据唇罩压缩角获得唇罩入射激波角β,侧板前缘ob与水平方向夹角应比β小1~2

°

,获得溢流窗口aob。

30.(3)根据进气道流量需求确定捕获面积,进而确定左右两侧板之间的距离、侧板竖直方向的高度。

31.(4)已知来流马赫数m1,根据极限激波角公式βmax以及偏转角和激波角的关系:

[0032][0033][0034]

其中κ为比热比,对于空气取1.4,在已知来流马赫数m1的情况下,使用公式(1)、(2)可以获得最大偏转角δ

max

,唇罩前缘尖劈角度应小于最大偏转角δ

max

。

[0035]

(5)给出唇罩前缘型线椭圆曲线的初始长轴、短轴参数,保证椭圆的焦点在对称面上,则整个进气道构型已经确定。

[0036]

(6)使用数值仿真方法对上述进气道构型进行流场仿真,获得流场结构后,调整唇罩前缘型线椭圆曲线长轴、短轴参数以改变唇罩后掠度,从而改变展向压力梯度。调整侧板前缘倾斜角以改变边界层溢流窗口大小。

[0037]

(7)重复以上步骤,最终获得在给定条件下的最佳构型,得到较好的边界层控制效果,提升进气道性能。

[0038]

在上述设计方法的实施步骤(5)中,后掠唇罩诱导产生后掠唇罩入射激波与底板上的边界层相互干扰,形成自对称面往两侧的展向顺压力梯度,在该压力梯度作用下诱导底板上边界层形成自对称面往两侧的展向流动。而其长轴和短轴参数是决定唇罩激波空间型面的关键参数。长轴越长,唇罩后掠程度越大,其诱导的展向压力梯度越强,边界层排移能力越强。底板上边界层自对称面往两侧的流动通过后掠侧板构造出的溢流窗口得以排移。

[0039]

表1

[0040][0041]

针对本发明,采用数值仿真方法对上述技术方案的效果进行了验证。计算采用了通用的商业软件ansys fluent中的三维rans方程求解器。选用了κ-ωsst湍流模型,选用了理想气体模型,分子粘性系数则采用sutherland公式进行求解,对控制方程采用二阶迎风格式进行离散。计算过程中监控进气道出口平均压力和马赫数,待残差下降4个数量级,并且监控的这两个参数不再变化时,认为计算已经收敛并稳定。

[0042]

来流马赫数设置为3,整个计算域网格总量在五百万左右,计算域进口为速度进口条件,通道出口给定为压力出口条件且为通流状态。分别对表1中的三种几何构型按照上述仿真方法进行流场仿真,对于构型一与构型二,其结构为图1所示,不同之处为∠aob的大小;对于构型三,其结构为图3所示。计算结果为构型一出口总压恢复系数0.7684,构型二出口总压恢复系数0.7676,构型三出口总压恢复系数0.7416,这表明采用本设计方法设计的后掠唇罩可以有效提高进气道的性能,∠aob的大小对进气道的性能有较小的影响,在1~2

°

范围内,较大的角度可以带来略微的性能提升。构型一和构型三不同展向位置分离区尺寸示于图4,结果表明采用后掠构型使得分离区尺寸减少了28.6%,能够提高进气道的性能

[0043]

另外,本发明的具体实现方法和途径很多,以上所述仅是本发明的优选实施方式。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1