一种框架及框架集成式RAT系统的制作方法

一种框架及框架集成式rat系统

技术领域

1.本发明属于航空应急能源技术领域,具体涉及一种框架及框架集成式rat系统。

背景技术:

2.传统的框架集成式冲压空气涡轮的框架结构(参见图6)由两个大平板框板、1个尾座板、1个前横板、1个上横版组成等多个板状结构组成,板与板之间通过螺钉连接。由于该框架结构承受rat工作过程的冲击载荷,其强度、刚度要求很高。为弥补板状结构的强度、刚度不足的缺点,传统的框架结构的尺寸和重量被设计得较大,且采用多螺钉连接,可靠性较低。此外,由于框架结构由多个零件组装而成,框架与冲压空气涡轮、收放作动器等其他部件的交联尺寸较多,对框架的平面度、孔的位置度及各板之间的定位精度等公差要求非常高,因此框架的加工难度很大,容易造成零件报废。另外,框架由多个零件组成,rat系统的总体装配难度较大,需要采用“框架包围冲压空气涡轮式的装配方案”,装配难度较大。

技术实现要素:

3.本发明的目的是:提供了一种框架及框架集成式rat系统。本发明解决了传统框架结构带来的重量重、体积大、制造难和装配难的技术问题。

4.本发明的技术方案是:一种集成式rat系统所用的框架,包括一对平行设置的框板,框板外形整体呈倒三角状,两框板头端的顶角之间经前梁连接,两框板中部靠底的位置之间经下梁连接,两框板尾端的顶角之间经尾梁连接;两框板的底角位置设有同轴的枢轴中心孔;所述的尾梁中部设有尾梁挂点接口;所述的框架为一体成型结构,框架顶部设有与飞机连接的三个飞机挂点。

5.前述的框架中,所述的下梁沿长度方向设有减重孔ⅰ。

6.前述的框架中,所述的框板以尾端为起点沿航向平直延伸有一条承力筋ⅰ,以框板中部靠底的位置为放射起点,在框板上设有呈放射状的承力筋ⅱ,承力筋ⅰ、ⅱ相交,且其中一条承力筋ⅱ将靠近前梁的飞机挂点与放射起点连接。

7.前述的框架中,所述的枢轴中心孔与框板头端的顶角间设有两条十字交叉的承力筋ⅲ,其中一条承力筋ⅲ将枢轴中心孔与框板头端的顶角连接,另一条承力筋ⅲ由靠近前梁的飞机挂点向框板边缘延伸。

8.前述的框架中,靠近前梁的飞机挂点与枢轴中心孔间设有承力筋ⅳ;靠近前梁的飞机挂点位置的框板的顶部和底部间设有承力筋

ⅴ

,承力筋

ⅴ

与承力筋ⅰ相交,还与靠近前梁的飞机挂点与放射起点间连接的承力筋ⅱ相交;各承力筋间挖有减重孔ⅱ。

9.前述的框架中,框架的前梁为截面“l”形结构。

10.前述的框架中,两框板尾端的顶角位置还设有尾座安装工艺孔。

11.一种框架集成式rat系统,包括前述的框架,还包括冲压空气涡轮和收放作动器;收放作动器的尾座与尾梁挂点接口连接,收放作动器的前座与冲压空气涡轮的前座挂点接口连接,冲压空气涡轮的旋转中心孔经枢轴组件与枢轴中心孔连接。

12.前述的框架集成式rat系统中,所述的枢轴组件包括枢轴,枢轴一端带有法兰限位结构,另一端内孔处设计有3个圆周均布的螺纹孔,另一端穿过枢轴中心孔后与挡圈连接,并由穿过挡圈后与其螺纹孔连接的螺钉完成轴向限位。

13.本发明的优点是:

14.1、本系统为一个整体单元,在外场使用维护过程中,便于进行整体更换;

15.2、本发明对外接口少且接口简单,飞机上的安装、拆卸方便;传统的拆装需耗时2~3h,本发明均需0.5h左右即可完成。

16.3、本发明中的框架、冲压空气涡轮、收放作动器三个部件之间的接口简单,厂内组装方便;

17.4、本发明框架采用3d打印制造,便于开展拓扑结构优化,有利于减轻总体重量、提高总体强度、刚度;

18.5、本发明框架结构为整体式,可采用3d打印制造,相较传统框架结构,零件数量减少,加工难度较低;

19.6、本发明框架结构为整体式,相较传统框架结构,减少了多个板状零件之间的螺钉连接结构,总体可靠性高。

20.7、相对传统框架的重量而言,本发明框架能减轻10%~15%;同时本发明的框架结构为一体结构,设计时无需考虑螺栓连接的接头系数对强度的影响,降低设计复杂度,提高可靠性。

附图说明

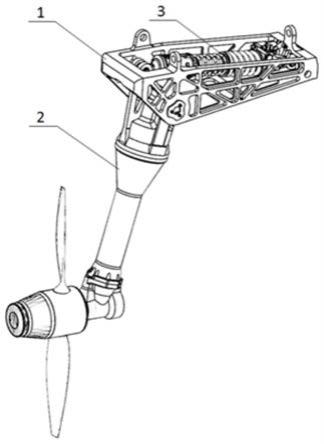

21.图1是本发明的外形结构;

22.图2是冲压空涡轮与框架装配爆炸图;

23.图3是收放作动器尾座与框架装配爆炸图;

24.图4是框架外形结构;

25.图5是框架的a向视图;

26.图6是传统框架集成式rat系统。

27.附图标记:1-框架、2-冲压空气涡轮、3-收放作动器、4-枢轴、5-挡圈ⅰ、6-螺钉、7-销轴ⅰ、8-垫圈ⅰ、9-挡圈ⅱ、10-前座挂点接口、11-前座、12-销轴ⅱ、13-垫圈ⅱ、14-挡圈ⅲ、15-尾梁挂点接口、16-尾座、17-前梁、18-尾梁、19-下梁、20-框板、21-枢轴中心孔、22-飞机挂点、23-承力筋ⅰ、24-承力筋ⅱ、25-承力筋ⅲ、26-承力筋ⅳ、27-承力筋

ⅴ

、28-减重孔ⅰ、29-减重孔ⅱ、30-尾座安装工艺孔,31-旋转中心孔,32-螺纹孔。

具体实施方式

28.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

29.实施例1。一种框架集成式rat系统,构成如图1-5所示,包括一对平行设置的框板20,框板20外形整体呈倒三角状,两框板20头端的顶角之间经前梁17连接,两框板20中部靠底的位置之间经下梁19连接,两框板20尾端的顶角之间经尾梁18连接;两框板20的底角位置设有同轴的枢轴中心孔21;所述的尾梁18中部设有尾梁挂点接口15;所述的框架为一体

成型结构,框架顶部设有与飞机连接的三个飞机挂点22。一体成型为3d打印制得,方便外场进行整体拆换的同时,相对一体成型的铸件而言,强度更高。

30.前述的下梁19沿长度方向设有减重孔ⅰ28。通过合理设计减重孔,在保证结构强度的前提下,能够有效减轻框架重量。

31.前述的框板20以尾端为起点沿航向平直延伸有一条承力筋ⅰ23,以框板20中部靠底的位置为放射起点,在框板20上设有呈放射状的承力筋ⅱ24,承力筋ⅰ、ⅱ相交,且其中一条承力筋ⅱ24将靠近前梁17的飞机挂点22与放射起点连接。承力筋ⅰ可以将尾梁上的收放作动器载荷传递到框板的枢轴安装孔上;承力筋ⅱ可以将下边框与上边框交联,便于载荷传递,提高框板刚度。

32.前述的枢轴中心孔21与框板20头端的顶角间设有两条十字交叉的承力筋ⅲ25,其中一条承力筋ⅲ25将枢轴中心孔21与框板20头端的顶角连接,另一条承力筋ⅲ25由靠近前梁17的飞机挂点22向框板20边缘延伸。承力筋ⅲ将枢轴中心孔、框板头端以及飞机挂点交联,便于载荷传递,提高框板刚度。

33.靠近前梁17的飞机挂点22与枢轴中心孔21间设有承力筋ⅳ26;靠近前梁17的飞机挂点22位置的框板20的顶部和底部间设有承力筋

ⅴ

27,承力筋

ⅴ

27与承力筋ⅰ23相交,还与靠近前梁17的飞机挂点22与放射起点间连接的承力筋ⅱ24相交;各承力筋间挖有减重孔ⅱ29。承力筋ⅳ起到将框板其他重要部位的载荷传递到飞机挂点上的作用。

34.框架的前梁17为截面“l”形结构。该形状可同时兼顾框板上端、前端的结构连接,增加总体刚度。

35.两框板20尾端的顶角位置还设有尾座安装工艺孔30。该结构能够方便尾座各连接件的安装,便于螺钉穿入连接。

36.一种框架集成式rat系统,包括前述的框架1,还包括冲压空气涡轮2和收放作动器3;收放作动器3的尾座16与尾梁挂点接口15连接,收放作动器3的前座11与冲压空气涡轮2的前座挂点接口10连接,冲压空气涡轮2的旋转中心孔31经枢轴组件与枢轴中心孔21连接。

37.前述的枢轴组件包括枢轴4,枢轴4一端带有法兰限位结构,另一端内孔处设计有3个圆周均布的螺纹孔32,另一端穿过枢轴中心孔21后与挡圈5连接,并由穿过挡圈5后与其螺纹孔32连接的螺钉6完成轴向限位。采用该种结构,可以方便进行冲压空气涡轮在框架中的集成安装。

38.法兰外径比框板的枢轴中心孔径大16mm~25mm。枢轴4的轴长度比框架宽度大0.15mm~0.25mm。

39.框架1的两框板20上的枢轴中心孔21为同心布局,且孔径尺寸相同,该孔与枢轴4的配合间隙约0.02mm~0.04mm,可以保证rat系统在全温度包线内不会出现变形卡死的情况。

40.实施例2。一种框架集成式rat系统,如图1所示,由框架1、冲压空气涡轮2以及收放作动器3组成,其中框架1为3d打印制造的一体式结构。如图2所示,冲压空气涡轮2通过枢轴4、挡圈ⅰ5以及3个螺钉6安装到框架1上。如图3所示,尾梁18上集成了收放作动器尾座16的尾梁挂点接口15,收放作动器3的尾座16通过销轴ⅱ12、垫圈ⅱ13以及挡圈ⅲ14连接到尾梁挂点接口15上。如图2所示,冲压空气涡轮2上设计有连接收放作动器前座的前座挂点接口10,收放作动器3的前座11通过销轴ⅰ7、垫圈ⅰ8以及挡圈ⅱ9连接到前座挂点接口10上。rat

系统通过框架上的三个飞机挂点22与飞机连接,rat系统通过框架为一个整体结构,在外场可以进行整体拆换。

41.枢轴4为空心轴结构,一端带有法兰限位结构,法兰外径比框板的枢轴中心孔径大14mm~18mm。枢轴4的另一端内孔处设计有3个圆周均布的螺纹孔32,挡圈ⅰ5上设计有3个圆周均布的通孔。安装时,冲压空气涡轮2先与框架1框板上的枢轴中心孔21对齐,将枢轴4从框板一侧穿入,将3个螺钉3通过挡圈ⅰ5上的通孔拧入枢轴上的螺纹孔32中。枢轴4的轴长度比框架1宽度大0.15mm~0.25mm,以保证枢轴4在挡圈ⅰ5安装后能够绕框板的枢轴中心孔自由转动。

42.如图4所示,框架1主要特征为通过前梁17、尾梁18和下梁19共计3个横梁结构将两框板20连接为一个整体,无需采用螺钉连接结构。其中前梁17位于框架1的最前端位置,尾梁18位于框架1的最后端位置,下梁19位于框架1中部靠底位置。前梁17、尾梁18和下梁19在框架1上的布局可以有效增加框架1的整体刚度。

43.框架1的两框板20上的枢轴中心孔21为同心布局,且孔径尺寸相同,该孔与枢轴4的配合间隙约0.02mm~0.04mm,可以保证rat系统在全温度包线内不会出现变形卡死的情况。

44.如图4、图5所示,根据权利要求1所述的3d打印框架集成式rat系统,其特征在于,框架1的前梁17为截面“l”形。

45.如图5所示,框板1以尾端为起点沿航向平直延伸有一条承力筋ⅰ23,以框板1中部靠底的位置为放射起点,在框板1上设有呈放射状的承力筋ⅱ24,承力筋ⅰ、ⅱ相交,且其中一条承力筋ⅱ24将靠近前梁2的飞机挂点22与放射起点连接;该结构使框架1的枢轴中心孔与收放作动器尾座中心孔(尾座安装工艺孔30)的连线两侧具有两个连贯的骨架结构;收放作动器展开过程,其尾座16向尾梁18施加瞬时冲击载荷,该载荷可以通过骨架结构传递到框架前端的枢轴安装座。同时,所述的枢轴中心孔21与框板1头端的顶角间设有两条十字交叉的承力筋ⅲ25,其中一条承力筋ⅲ25将枢轴中心孔21与框板1头端的顶角连接,另一条承力筋ⅲ25由靠近前梁2的飞机挂点22向框板1边缘延伸;靠近前梁2的飞机挂点22与枢轴中心孔21间设有承力筋ⅳ26;靠近前梁2的飞机挂点22位置的框板1的顶部和底部间设有承力筋

ⅴ

27,承力筋

ⅴ

27与承力筋ⅰ23相交,还与靠近前梁2的飞机挂点22与放射起点间连接的承力筋ⅱ24相交;上述结构,分别在靠近前梁2的飞机挂点22处和框板1中部靠底的位置形成三条辐射状连贯的骨架结构;其中承力筋ⅳ26为与枢轴中心孔连接为主承力结构;该骨架结构(类似于节点式连接结构,其节点为靠近前梁2的飞机挂点22及框板1中部靠底的位置),一方面可以将框架1的框板载荷通过骨架传递到框板挂耳处;另一方面可以将框架1的一侧框板载荷通过下梁19传递到另外一侧框板;增强整个框架的结构强度。

46.如图4、图5所示,框架1的连接两框板的下梁19位于边框20的中间位置,下梁19为板状结构,其中间部位有“腰子”形的减重孔ⅰ,既可以提高框架1的结构刚度,又可以起到减重的作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1