一种旋翼机骨架的制作方法

1.本实用新型属于航空技术领域,涉及一种旋翼机,特别是一种旋翼机骨架。

背景技术:

2.旋翼机,是指用无动力驱动的旋翼提供升力、重于空气的“飞行器”,由推进装置提供推力前进,旋翼机虽然古老,但它也是一种正在蓬勃发展的年轻飞行器,其好用、安全、便利的特点,使其在未来的航空器家族中仍将占有一席之地。

3.旋翼机的最基本的部件是骨架、发动机、旋翼、驾驶舱、驾驶舱尾面以及尾舵,骨架是所有其他部件的连接件,结构可以是焊接管、金属片、复合材料、单管栓接或混合结构方式,最大强度重量比的骨架是碳纤维材料或焊接管结构,在现有技术中,旋翼机骨架结构复杂的不便于其它部件安装,旋翼机骨架简单的其稳固性相对较差。

4.所以,对于本领域内的技术人员,还有待研发出一种结构简单且稳固性强的旋翼机骨架。

技术实现要素:

5.本实用新型的目的是针对现有的技术存在上述问题,提出了一种旋翼机骨架,本实用新型所要解决的技术问题是如何将旋翼机骨架的结构简便优化的同时,提高其旋翼机骨架连接的稳固性。

6.本实用新型的目的可通过下列技术方案来实现:一种旋翼机骨架,包括用于安装驾驶舱且呈水平设置的驾驶舱安装架,所述驾驶舱安装架左端上方固定有用于安装旋翼的旋翼支架,且所述驾驶舱安装架和所述旋翼支架之间的夹角为91

°

~97

°

,所述驾驶舱安装架的左端固定有用于安装发动机的发动机安装架,且所述发动机安装架与所述旋翼支架之间的夹角为114

°

~120

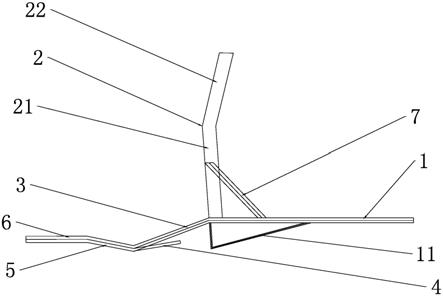

°

,所述发动机安装架左端的右侧固定有用于驾驶舱尾部连接的连接架,所述发动机安装架左端的左侧固定有连接支架,且所述发动机安装架和所述连接支架之间的夹角为129

°

~135

°

,所述连接支架的左端固定有用于安装尾舵的尾舵架,且所述连接支架和所述尾舵架之间的夹角为165

°

~171

°

,所述的驾驶舱安装架、旋翼支架、发动机安装架、连接架、连接支架、尾舵架采用铸造锻压的方式一体成型。

7.在上述的旋翼机骨架中,所述旋翼支架包括与所述驾驶舱安装架连接的竖直杆和倾斜向右固定于所述竖直杆顶端的倾斜杆,所述竖直杆和所述倾斜杆之间的夹角为160

°

~166

°

。

8.在上述的旋翼机骨架中,所述驾驶舱安装架的下方安装有一大致呈l形的l型支架,所述l型支架短边与长边之间的夹角为74

°

~80

°

。通过在驾驶舱安装架的下方安装l型支架,提高了旋翼机骨架的稳固性。

9.在上述的旋翼机骨架中,所述竖直杆与所述l型支架的短边在同一直线上。

10.在上述的旋翼机骨架中,所述驾驶舱安装架和所述旋翼支架之间倾斜固定有一连接筋。通过在驾驶舱安装架和旋翼支架之间安装固定连接筋,提高了旋翼机骨架主体连接

的稳固性。

11.在上述的旋翼机骨架中,所述发动机安装架和所述连接架之间的夹角为15

°

~21

°

。

12.与现有技术相比,本实用新型具有以下优点:

13.1、本实用新型在驾驶舱安装架的下方安装有大致呈l形的l型支架,在驾驶舱安装架和旋翼支架内倾斜设置有一连接筋,大大提高了旋翼机骨架的稳固性;

14.2、本实用新型中驾驶舱安装架、旋翼支架、发动机安装架、连接架、连接支架、尾舵架采用铸造锻压的方式一体成型,材料利用率高,在提高了生产效率的同时降低了生产成本,大大提高整体骨架的强度与韧性。

附图说明

15.图1是本实用新型的结构示意图。

16.图中,1、驾驶舱安装架;2、旋翼支架;3、发动机安装架;4、连接架;5、连接支架;6、尾舵架;7、连接筋;8、l型支架;21、竖直杆;22、倾斜杆。

具体实施方式

17.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

18.如图1所示,一种旋翼机骨架,包括用于安装驾驶舱且呈水平设置的驾驶舱安装架1,驾驶舱安装架1左端上方固定有用于安装旋翼的旋翼支架2,且驾驶舱安装架1和旋翼支架2之间的夹角为91

°

~97

°

,在本实施例中驾驶舱安装架1和旋翼支架2之间的夹角为94.2

°

;驾驶舱安装架1的左端固定有用于安装发动机的发动机安装架3,且发动机安装架3与旋翼支架2之间的夹角为114

°

~120

°

,在本实施例中发动机安装架3与旋翼支架2之间的夹角为117.64

°

发动机安装架3左端的右侧固定有用于驾驶舱尾部连接的连接架4,发动机安装架3左端的左侧固定有连接支架5,且发动机安装架3和连接支架5之间的夹角为129

°

~135

°

,在本实施例中发动机安装架3和连接支架5之间的夹角为132.75

°

连接支架5的左端固定有用于安装尾舵的尾舵架6,且连接支架5和尾舵架6之间的夹角为165

°

~171

°

,在本实施例中连接支架5和尾舵架6之间的夹角为168

°

。驾驶舱安装架1、旋翼支架2、发动机安装架3、连接架4、连接支架5、尾舵架6采用铸造锻压的方式一体成型,材料利用率高,在提高了生产效率的同时降低了生产成本,大大提高整体骨架的强度与韧性。

19.具体来说,旋翼支架2包括与驾驶舱安装架1连接的竖直杆21和倾斜向右固定于竖直杆21顶端的倾斜杆22,竖直杆21和倾斜杆22之间的夹角为160

°

~166

°

,在本实施例中竖直杆21和倾斜杆22之间的夹角为163.4

°

。

20.具体来说,驾驶舱安装架1的下方安装有一大致呈l形的l型支架8,l型支架8短边与长边之间的夹角为74

°

~80

°

,在本实施例中l型支架8短边与长边之间的夹角为77.2

°

且竖直杆21与l型支架8的短边在同一直线上,在驾驶舱安装架1的下方安装l型支架8,大大提高了旋翼机骨架连接的稳固性。

21.具体来说,驾驶舱安装架1和旋翼支架2之间倾斜固定有一连接筋7,在驾驶舱安装架1和旋翼支架2之间设置了连接筋7,进一步提高了旋翼机骨架主体连接的稳固性。

22.具体来说,发动机安装架3和连接架4之间的夹角为15

°

~21

°

,在本实施例中发动机安装架3和连接架4之间的夹角为18.8

°

。

23.在本实施例中,驾驶舱安装架1的长度为2498mm,高度为60mm,发动机安装架3的长度为981mm,高度为60mm,连接架4的长度为573mm,高度为30mm,连接支架5的长度为580mm,高度为60mm,尾舵架6的长度为748mm,高度为60mm;竖直杆21的长度为1118mm,高度为165mm,倾斜杆22的长度为918mm,高度为165mm,l型支架8的短边长度320mm,高度为30mm,l型支架8的长边高度为30mm,连接筋7的高度为60mm;驾驶舱安装架1、竖直杆21、倾斜杆22、连接筋7、l型支架8、发动机安装架3、连接架4、连接支架5、尾舵架6的宽度均为165mm。

24.综上所述:驾驶舱安装架1、旋翼支架2、发动机安装架3、连接架4、连接支架5、尾舵架6采用铸造锻压的方式一体成型,材料利用率高,在提高了生产效率的同时降低了生产成本,大大提高整体骨架的强度与韧性;在驾驶舱安装架的下方安装有大致呈l形的l型支架,在驾驶舱安装架和旋翼支架内倾斜设置有一连接筋,大大提高了旋翼机骨架的稳固性。

25.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

26.尽管本文较多地使用了驾驶舱安装架1、旋翼支架2、发动机安装架3、连接架4、连接支架5、尾舵架6、连接筋7、l型支架8、竖直杆21、倾斜杆22等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种旋翼机骨架附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1