一种阻燃防爆撬装飞机航油双注加油加注设备

1.本实用新型属于加油设备技术领域,具体涉及一种阻燃防爆撬装飞机航油双注加油加注设备。

背景技术:

2.飞机的加油过程分为“翼上加油”和“翼下加油”,“翼上加油”即利用重力加油,通过加油车上的油泵将航空燃料输送至加油口,航油依靠重力作用流入飞机油箱,“翼下加油”即利用压力加油,依靠油泵提供的压力差作为推动力,在泵压的作用下通过加油管对油箱进行加油。

3.目前飞机的加油可通过油罐车进行,可目前对飞机进行加油的过程中不便于对罐内油气与罐外空气的压力进行平衡,这就导致通过油泵加油后,罐体内与罐外出现较大的压力差,压差的急剧变化容易导致油罐的表面出现压痕,出现压痕的油罐车因内壁变形而导致其特殊的平衡结构被破坏,影响使用安全。

技术实现要素:

4.本实用新型的目的在于提供一种阻燃防爆撬装飞机航油双注加油加注设备,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种阻燃防爆撬装飞机航油双注加油加注设备,包括内部开设有储油腔的储油罐以及等距固定安装于储油罐底部的多个支撑组件;

6.所述储油腔的内壁上固定安装有静电防护层,且储油腔的内壁顶部固定安装有呈半圆形的防护罩,所述储油罐的顶部开设有接通储油腔并供释压管密封固定安装的通孔,且储油罐的外缘面上固定安装有设备盒,所述设备盒内固定安装有显示器和控制器;

7.所述释压管的外缘面上固定安装有电性连接控制器的释压阀,所述防护罩内固定安装有电性连接显示器的压力传感器。

8.优选的,所述储油腔的内壁上对称固定安装有两根支杆,两根所述支杆相向的一端共同可旋转安装有一块卸力板。

9.优选的,所述支撑组件包括抵接储油罐外表面底部的弧形支撑板以及对称构造于弧形支撑板底面的两块矩形板,两块所述矩形板远离弧形支撑板的一端共同固定连接有承载板,所述承载板的两端均构造有斜向下弯曲的支板,且承载板的下端面等距固定安装有多块三角板。

10.优选的,所述支板远离承载板的一端构造有固定块,两块所述矩形板相背的一侧均构造有一端固定连接于弧形支撑板的侧撑肋,所述弧形支撑板的底部等距设置有多个用于将支撑组件与储油罐进行可拆卸连接的固定螺栓。

11.优选的,所述储油罐的一端顶部居中开设有接通储油腔并供加油管密封固定安装的圆孔,所述加油管的外缘面上固定安装有阀体。

12.优选的,所述储油罐的顶部对称固定安装有两个橡胶垫,两个所述橡胶垫的顶部均固定安装有环板,且橡胶垫内固定安装有加注管,所述加注管的一端延伸入储油腔内并与储油罐密封固定连接,且加注管的顶端固定连接有注油嘴。

13.本实用新型的技术效果和优点:该阻燃防爆撬装飞机航油双注加油加注设备,得益于释压管、释压阀、设备盒、显示器、控制器以及压力传感器的设置,在对飞机进行加油后,压力传感器可对储油腔内的压强进行检测,并传递给显示器进行数据化显示,若与外界空气的气压压差较大时,则通过控制器控制释压阀开启,使得压差得以释放,使得储油腔内的压强处于与外界平衡的状态,避免压差的急剧变化导致储油罐的内壁变形而导致平衡结构被破坏,有利于提升使用安全;

14.得益于支杆和卸力板的设置,储油罐在移动运输的过程中,加速和急刹均会导致油液在惯性的作用下产生势能,使得卸力板旋转,进而将势能转化为卸力板的动能,起到对加速和急刹过程中的油液进行缓冲的作用,提升储油罐移动运输过程中的稳定性。

附图说明

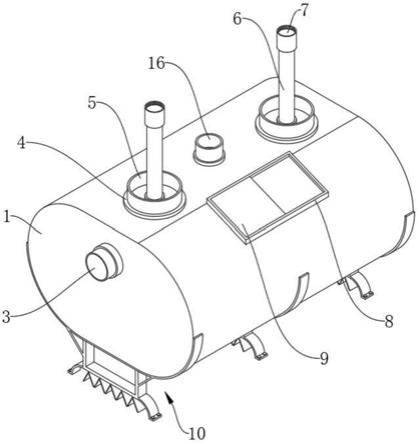

15.图1为本实用新型的结构示意图;

16.图2为本实用新型支撑组件的结构示意图;

17.图3为本实用新型储油罐的内部结构示意图。

18.图中:1、储油罐;2、储油腔;3、加油管;4、橡胶垫;5、环板;6、加注管;7、注油嘴;8、设备盒;9、显示器;10、支撑组件;1001、弧形支撑板;1002、固定螺栓;1003、矩形板;1004、侧撑肋;1005、承载板;1006、支板;1007、固定块;1008、三角板;11、静电防护层;12、防护罩;13、压力传感器;14、支杆;15、卸力板;16、释压管。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.为便于调节储油罐1与外界空气的压差,如图1和图3所示,该阻燃防爆撬装飞机航油双注加油加注设备,包括内部开设有储油腔2的储油罐1以及等距固定安装于储油罐1底部的多个支撑组件10,储油腔2的内壁上固定安装有静电防护层11,且储油腔2的内壁顶部固定安装有呈半圆形的防护罩 12,储油罐1的顶部开设有接通储油腔2并供释压管16密封固定安装的通孔,且储油罐1的外缘面上固定安装有设备盒8,设备盒8内固定安装有显示器 9和控制器,控制器可选用plc,plc的型号可选用但不限于选用s7-1200,释压管16的外缘面上固定安装有电性连接控制器的释压阀,释压阀的型号可选用但不限于选用mh79-qhf-125-1,防护罩12内固定安装有电性连接显示器 9的压力传感器13,压力传感器13的型号可选用但不限于选用r245,得益于释压管16、释压阀、设备盒8、显示器9、控制器以及压力传感器13的设置,在对飞机进行加油后,压力传感器13可对储油腔2内的压强进行检测,并传递给显示器9进行数据化显示,若与外界空气的气压压差较大时,则通过控制器控制释压阀开启,使得压差得以释放,使得储油腔2内的压强处于与外界平衡的状态,避免压差的急剧变

化导致储油罐1的内壁变形而导致平衡结构被破坏,有利于提升使用安全。

21.为便于提升储油罐1移动运输过程中的稳定性,如图1和图3所示,储油腔2的内壁上对称固定安装有两根支杆14,两根支杆14相向的一端共同可旋转安装有一块卸力板15,卸力板15两端与两根支杆14的连接处均设置有滚珠轴承,得益于支杆14和卸力板15的设置,储油罐1在移动运输的过程中,加速和急刹均会导致油液在惯性的作用下产生势能,使得卸力板15旋转,进而将势能转化为卸力板15的动能,起到对加速和急刹过程中的油液进行缓冲的作用,提升储油罐1移动运输过程中的稳定性。

22.为便于对储油罐1进行稳定支撑,如图1和图2所示,支撑组件10包括抵接储油罐1外表面底部的弧形支撑板1001以及对称构造于弧形支撑板1001 底面的两块矩形板1003,两块矩形板1003远离弧形支撑板1001的一端共同固定连接有承载板1005,承载板1005的两端均构造有斜向下弯曲的支板 1006,且承载板1005的下端面等距固定安装有多块三角板1008,三角板1008 的三角形结构可提升对承载板1005的支撑性,支板1006远离承载板1005的一端构造有固定块1007,固定块1007内设置有用于对支撑组件10与油罐车进行固定安装的螺丝,通过将螺丝拧入油罐车预先开设的安装孔内,即可实现对支撑组件10的固定安装,两块矩形板1003相背的一侧均构造有一端固定连接于弧形支撑板1001的侧撑肋1004,侧撑肋1004可提升对弧形支撑板1001的支撑强度,弧形支撑板1001的底部等距设置有多个用于将支撑组件 10与储油罐1进行可拆卸连接的固定螺栓1002,可将固定螺栓1002拧入储油罐1的壳体内,即可实现支撑组件10与储油罐1的固定安装。

23.为便于对储油罐1添加油液,如图1所示,储油罐1的一端顶部居中开设有接通储油腔2并供加油管3密封固定安装的圆孔,加油管3的外缘面上固定安装有阀体,阀体的型号可选用但不限于选用dxdf。

24.为便于对实现对飞机的注油过程,如图1所示,储油罐1的顶部对称固定安装有两个橡胶垫4,两个橡胶垫4的顶部均固定安装有环板5,且橡胶垫 4内固定安装有加注管6,加注管6的一端延伸入储油腔2内并与储油罐1密封固定连接,且加注管6的顶端固定连接有注油嘴7,注油嘴7可用于与飞机的油箱嘴结合,并与事先准备好的油泵进行配合使用,实现对飞机的注油过程。

25.工作原理:该阻燃防爆撬装飞机航油双注加油加注设备,使用时,注油嘴7可用于与飞机的油箱嘴结合,并与事先准备好的油泵进行配合使用,使得储油腔2内的油液在油泵的作用下被抽取至飞机的油箱内,注油完成后,油泵关闭同时注油嘴7与油箱嘴脱离,此时压力传感器13可对储油腔2内的压强进行检测,并传递给显示器9进行数据化显示,若与外界空气的气压压差较大时,则通过控制器控制释压阀开启,使得压差得以释放,使得储油腔2 内的压强处于与外界平衡的状态,储油罐1在移动运输的过程中,加速和急刹均会导致油液在惯性的作用下产生势能,使得卸力板15旋转,进而将势能转化为卸力板15的动能,起到对加速和急刹过程中的油液进行缓冲的作用,该阻燃防爆撬装飞机航油双注加油加注设备,结构合理,便于调节储油罐与外界空气的压差,且便于提升储油罐移动运输过程中的稳定性,实用性强。

26.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征

进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1