一种起落架结构的制作方法

1.本实用新型涉及飞机起落减震机构技术领域,具体涉及一种起落架结构。

背景技术:

2.在起落架从产品设计研发到鉴定阶段的整个试验周期中,为了使飞机在着陆撞击过程中结构元件不超载,起落架必须有效的吸收着陆撞击产生的能量,落震试验就是要验证起落架缓冲系统在满足吸收设计功量的同时,起落架过载、支柱、轮胎使用行程是否满足设计要求,结构是否达到预期的强度和刚度,故起落架落震试验对于起落架整个研制周期过程中来说尤为重要。

3.当飞机落地是由于自身的重量在着陆时有较大的冲击力,现有的起落架在使用过程中减震效果有效,容易使得起落架受损。

4.有鉴于此,设计一种便于减震的起落架。

技术实现要素:

5.本实用新型针对上述问题,提供一种起落架结构。

6.本实用新型采用的技术方案为:一种起落架结构,包括:缓冲支柱和支撑组件;

7.所述缓冲支柱的顶端固定连接有横梁耳片,

8.所述缓冲支柱的中部固定连接有旋转固定耳片,

9.所述缓冲支柱的下端转动连接有机轮轮胎,

10.所述旋转固定耳片的侧臂上固定连接有多个支撑耳,

11.所述支撑组件包括:前撑杆组件、横梁撑杆组件、侧撑杆组件,

12.所述前撑杆组件一端与所述支撑耳转动连接,所述前撑杆组件的另一端与飞机的吊舱底部销连接,

13.所述横梁撑杆组件的一端与所述横梁耳片固定连接,所述横梁撑杆组件的另一端与所述侧撑杆组件的一端转动连接,

14.所述侧撑杆组件的另一端与同侧的所述支撑耳转动连接。

15.进一步地,所述缓冲支柱包括:缓冲器、上防扭臂、下防扭臂、旋转卡箍、轮轴;

16.所述旋转卡箍转动连接在所述缓冲器的外臂上,

17.所述上防扭臂的一端与所述旋转卡箍的外臂转动连接,

18.所述上防扭臂的另一端与所述下防扭臂的一端转动连接,

19.所述下防扭臂的另一端与所述缓冲器的外臂转动连接,

20.所述轮轴转动连接在所述机轮轮胎上,且所述轮轴与所述缓冲器的下端固定连接;

21.其中,所述横梁耳片固定连接在所述缓冲器的顶端,

22.所述旋转固定耳片固定连接在所述缓冲器的中部,且所述旋转卡箍位于所述旋转固定耳片的下端。

23.更进一步地,所述前撑杆组件包括:y型撑杆和设置在y兴撑杆之间的横梁,

24.所述y型撑杆的头部两端均设有与飞机吊舱转动连接的销轴,

25.所述y型撑杆的尾部设有与所述支撑耳转动连接的十字万向接头。

26.更进一步地,所述横梁撑杆组件包括:位置相对的第一支柱横梁和第二支柱横梁;

27.所述侧撑杆组件包括:位置相对的第一支柱侧撑杆和第二支柱侧撑杆;

28.所述第一支柱横梁的一端与所述横梁耳片的一端固定连接,所述第一支柱横梁的另一端与所述第一支柱侧撑杆的一端转动连接,

29.所述第一支柱侧撑杆的另一端与同侧的所述支撑耳转动连接;

30.所述第二支柱横梁的一端与所述横梁耳片的另一端固定固定连接,所述第二支柱横梁的另一端与所述第二支柱侧撑杆的一端转动连接,

31.所述第二支柱侧撑杆的另一端与同侧的所述支撑耳转动连接。

32.更进一步地,所述第一支柱横梁和所述第二支柱横梁的另一端均固定连接有连接耳,

33.所述连接耳上设有销孔,对应的,所述第一支柱侧撑杆和所述第二支柱侧撑杆与所述连接耳连接的连接端均开设有销孔,

34.所述第一支柱侧撑杆与所述第一支柱横梁上的连接耳通过销连接,

35.所述第二支柱侧撑杆与所述第二支柱横梁上的连接耳通过销连接;

36.所述第一支柱侧撑杆柱和所述第二支柱侧撑杆与所述支撑耳连接的连接端均开设有连接槽,

37.所述连接槽上均设有销孔,对应的,与所述第一支柱侧撑杆和所述第二支柱侧撑杆连接的所述支撑耳上均设有销孔,

38.其中,所述第一支柱侧撑杆和第二支柱侧撑杆与所述支撑耳分别通过销连接。

39.更进一步地,所述连接耳的横截面和所述连接槽的横截面均为u型形状。

40.更进一步地,所述旋转卡箍的侧臂上固定连接有第一u型连接件,

41.所述第一u型连接件的弯曲端远离所述旋转卡箍,且所述弯曲端开设有第一通孔,

42.所述第一通孔内转动连接有第一销轴,且所述第一销轴长度大于所述第一通孔的长度;

43.所述上防扭臂的上端设有第一u型缺口,所述第一u型缺口的宽度大于所述第一u型连接件的宽度,

44.所述第一u型缺口的两侧均设有第一安装孔,

45.所述第一u型缺口的两侧均设有与所述第一安装孔设置方向垂直的第一螺纹孔,

46.所述第一螺纹孔贯穿所述第一安装孔,

47.对应的,所述第一销轴上设有与所述第一螺纹孔相适应的第一连接孔,

48.所述第一u型缺口的卡接在所述第一u型连接件的外侧,且所述第一u 型缺口的两端与所述第一销轴的两端套接,

49.其中,所述第一u型缺口通过螺栓与所述第一销轴固定连接,

50.所述第一销轴与所述第一通孔转动连接。

51.更进一步地,所述上防扭臂与所述下防扭臂的连接端均设有第二通孔,

52.所述上防扭臂上设有与贯穿所述第二通孔的第二螺纹孔,

53.所述第二螺纹孔的设置方向与所述第二通孔的设置方向垂直;

54.所述上防扭臂与所述下防扭臂通过销穿过所述第二通孔实现连接,且所述上防扭臂与所述下防扭臂,通过螺栓连接所述第二通孔与所述第二螺纹孔,实现所述上防扭臂与所述销固定连接,

55.其中,所述上防扭臂与所述销固定连接,

56.所述下防扭臂与所述销转动连接。

57.更进一步地,所述缓冲器的侧臂上固定连接有第二u型连接件,

58.所述第二u型连接件的弯曲端远离所述缓冲器,且所述弯曲端开设有第三通孔,

59.所述第三通孔内转动连接有第二销轴,且所述第二销轴长度大于所述第三通孔的长度;

60.所述下防扭臂的下端设有第二u型缺口,所述第二u型缺口的宽度大于所述第二u型连接件的宽度,

61.所述第二u型缺口的两侧均设有第二安装孔,

62.所述第二u型缺口的两侧均设有与所述第二安装孔设置方向垂直的第三螺纹孔,

63.所述第三螺纹孔贯穿所述第二安装孔,

64.对应的,所述第二销轴上设有与所述第三螺纹孔相适应的连接孔,

65.所述第二u型缺口的卡接在所述第二u型连接件的外侧,且所述第二u 型缺口的两端与所述第二销轴的两端套接,

66.其中,所述第二u型缺口通过螺栓与所述第二销轴固定连接,

67.所述第二销轴与所述第三通孔转动连接。

68.本实用新型的有益效果:

69.1、通过设置单位缓冲支柱可以将来自地面的航向、垂向和横向的载荷以及弯曲和扭转载荷均通过支柱进行传递,并将这些载荷转换为横梁两端的轴销受剪,以及吊舱耳片受拉和弯来进行传递,从而使得飞机颠簸程度更小,行驶起落更加的稳定。

70.2、支柱横梁和侧撑杆组件与缓冲支柱之间采用螺栓连接的组合式结构,没有采用大型整体锻件,大大节省了材料费用和加工费用。

附图说明

71.构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

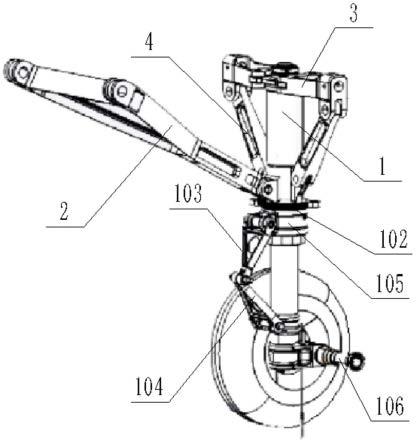

72.图1是本实用新型实施例的起落架整体结构示意图;

73.图2是本实用新型实施例的局部结构示意图;

74.图3是本实用新型实施例的前撑杆结构示意图。

75.附图标记:

76.1为缓冲支柱,101为横梁耳片,102为旋转固定耳片,103为上防扭臂,104为下防扭臂,105为旋转卡箍,106为轮轴,2为前撑杆组件,201 为y型撑杆,202为横梁,3为横梁撑杆组件,301为第一支柱横梁,302 为第二支柱横梁,4为侧撑杆组件,401为第一支柱侧撑杆,402为第二支柱侧撑杆。

具体实施方式

77.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

78.参见图1至图3,如图1至图3所示,一种起落架结构,包括:缓冲支柱和支撑组件;

79.所述缓冲支柱1的顶端固定连接有横梁耳片101,

80.所述缓冲支柱1的中部固定连接有旋转固定耳片102,

81.所述缓冲支柱1的下端转动连接有机轮轮胎,

82.所述旋转固定耳片102的侧臂上固定连接有多个支撑耳,

83.所述支撑组件包括:前撑杆组件2、横梁撑杆组件3、侧撑杆组件4,

84.所述前撑杆组件2一端与所述支撑耳转动连接,所述前撑杆组件2的另一端与飞机的吊舱底部销连接,

85.所述横梁撑杆组件3的一端与所述横梁耳片101固定连接,所述横梁撑杆组件3的另一端与所述侧撑杆组件4的一端转动连接,

86.所述侧撑杆组件4的另一端与同侧的所述支撑耳转动连接。

87.需要说明的是,起落架主要承担飞艇的着陆载荷,吸收着陆功量,降低着陆过载,同时,可降低飞艇地面滑行过程中的颠簸,实现地面牵引转弯、移动的功能。起落架布置在飞艇吊舱的下部,横梁撑杆组件的横梁连接宽度532mm,前后交点距离797mm,通过销轴与吊舱相连,销轴通过螺栓与起落架横梁固定。

88.本实用新型的一实施例中,所述缓冲支柱1包括:缓冲器、上防扭臂 103、下防扭臂104、旋转卡箍105、轮轴106;

89.所述旋转卡箍105转动连接在所述缓冲器的外臂上,

90.所述上防扭臂103的一端与所述旋转卡箍105的外臂转动连接,

91.所述上防扭臂103的另一端与所述下防扭臂104的一端转动连接,

92.所述下防扭臂104的另一端与所述缓冲器的外臂转动连接,

93.所述轮轴106转动连接在所述机轮轮胎上,且所述轮轴106与所述缓冲器的下端固定连接;

94.其中,所述横梁耳片101固定连接在所述缓冲器的顶端,

95.所述旋转固定耳片102固定连接在所述缓冲器的中部,且所述旋转卡箍105位于所述旋转固定耳片102的下端。

96.需要说明的是,缓冲支柱是起落架的主要传力和功能部件,来自地面的航向、垂向和横向的载荷以及弯曲和扭转载荷均通过支柱进行传递,并将这些载荷转换为横梁两端的轴销受剪,以及吊舱耳片受拉和弯来传递。

97.缓冲器是起落架的重要功能部件,缓冲器主要包含外筒、活塞杆、内部扩散管,内部支撑、正反行程油孔组件,以及密封组件、等结构组件。缓冲器内部充填纯净的氮气和15号航空液压油。油液面在正反行程阻尼油盘上方约55mm的位置。

98.活塞杆下部及轮轴组件上与机轮轮胎相连,机轮采用并列双轮布置,左右各一,机轮轮距320mm,轮轴和活塞杆在中部位置用螺栓固定,并在中部位置安装有接地导电刷,作为飞艇着陆时的静电释放装置。由于机轮已选定,安装接口不能变动,由于载荷偏大一点,

故选用轮轴材料选用 30crmnsini2a,以保证强度需求。

99.导电刷是一个可以上下活动的松连接,在重力作用下可以到最长位置,若不够长可以调整松紧螺钉以调整长度,并满足日常使用磨损后的长度调整。

100.在起落架的中部位置,旋转卡箍、上防扭臂、下防扭臂是随动转弯功能的主要部件,旋转卡箍套在缓冲器的外筒的下部和上防扭臂通过轴销相连,轴销与旋转卡箍通过螺栓固定,下防扭臂和活塞杆下部耳片通过螺栓组件相连,上防扭臂、下防扭臂通过螺栓相连。

101.上防扭臂、下防扭臂之间的连接螺栓向两边伸出一段光杆,作为地面辅助牵引、转弯接头。

102.在起飞、着陆、滑行过程中,下部机轮带动上防扭臂、下防扭臂和旋转卡箍可实现任意角度随动转弯。

103.机轮布置有100mm的稳定距,在飞艇沿任意航向滑行时,具有一定的定向功能。但随动转向机构由于飞艇净重比较小,轮胎地面摩擦力自然很小,由地面提供的回中力矩还没有起落架内的摩擦力矩大,因此在小角度或小半径转弯时的随动特性并不好,需要额外助力。

104.此外,当地面牵引时,可通过上下防扭臂中部的牵引点,通过牵引杆可以给机轮增加转向辅助力矩,实现辅助转弯功能。

105.旋转卡箍上布置有一个插销耳片,在外筒相对位置及旋转正负90

°

的位置各布置有对应耳片,当飞艇在地面系留时,可通过轴销将旋转卡箍在航向位置及转动正负90

°

的位置上分别进行固定,实现飞艇沿系留点的定点两方向转动功能。

106.旋转卡箍通过下部锁紧螺母固定在外筒上。在旋转卡箍,上、下防扭臂的每一个转动副上都布置了润滑注油嘴,保证旋转灵活、不卡滞。上、下防扭臂还可随着缓冲器活塞杆的伸缩而发生折叠运动,不妨碍旋转运动的实现。

107.随动转弯机构中的上、下防扭臂,旋转卡箍选用7050铝合金材料,锁紧螺母选用30crmnsia材料,在旋转卡箍和外筒之间采用铝青铜衬套以增加润滑和耐磨特性。

108.起落架外筒和活塞杆是最重要的部件,地面载荷全部通过外筒、活塞杆及其耳片传递到四个连接交点。同时外筒和活塞杆也是缓冲器的一部分,承担内部气体压缩的载荷。

109.外筒、活塞杆的形状复杂,外筒上布置有多达十几个接口,有横梁、侧撑杆、前撑杆、旋转卡箍以及内部部件的接口。

110.活塞杆有下防扭臂、轮轴、接地线以及密封装置的接口。外筒和活塞杆体积大、载荷大因此重量也大,占了起落架重量近二分之一,为了减轻重量,均选用了30crmnsini2a材料。

111.外筒接口多,相对位置公差的要求高,内部筒臂光洁度达到ra0.2以上,活塞杆的外臂不仅要光洁度高,还要求耐磨损硬度高,因此采用了镀硬铬的表面处理工艺,光洁度达到ra0.2以上。

112.本实用新型的一实施例中,所述前撑杆组件2包括:y型撑杆201和设置在y兴撑杆之间的横梁202,

113.所述y型撑杆201的头部两端均设有与飞机吊舱转动连接的销轴,

114.所述y型撑杆201的尾部设有与所述支撑耳转动连接的十字万向接头。

115.需要说明的是,起落架的前撑杆组件是航向载荷的主要传力结构,与缓冲腔的外筒下部的耳片通过十字双向接头相连,使得前撑杆主要承受来自航向的拉压载荷,同时,十字双向接头可以大大减少侧向载荷向前撑杆的传递。

116.前撑杆组件与吊舱之间同起落架主交点的连接形式一致,也是采用销轴连接形式,销轴与前撑杆之间采用螺栓连接。

117.前撑杆组件采用整体件制造,选用7050铝合金板材,十字双向接头选用30crmnsia材料。

118.起落架主交点和前撑杆组件的交点与吊舱之间均采用对接大间隙结构设计,两侧均留有2mm对接间隙,间隙通过不同厚度的垫片进行补偿调节,以保证最终的两侧总间隙不超过0.1mm。

119.本实用新型的一实施例中,所述横梁撑杆组件3包括:位置相对的第一支柱横梁301和第二支柱横梁302;

120.所述侧撑杆组件4包括:位置相对的第一支柱侧撑杆401和第二支柱侧撑杆402;

121.所述第一支柱横梁301的一端与所述横梁耳片101的一端固定连接,所述第一支柱横梁301的另一端与所述第一支柱侧撑杆401的一端转动连接,

122.所述第一支柱侧撑杆401的另一端与同侧的所述支撑耳转动连接;

123.所述第二支柱横梁302的一端与所述横梁耳片101的另一端固定固定连接,所述第二支柱横梁302的另一端与所述第二支柱侧撑杆402的一端转动连接,

124.所述第二支柱侧撑杆402的另一端与同侧的所述支撑耳转动连接。

125.需要说明的是,横梁撑杆组件主要承受垂向载荷,其承受的载荷主要来自来自地面的航向、垂向和横向的载荷以及弯曲和扭转载荷均通过第一支柱横梁和第二支柱横梁进行传递,并将这些载荷转换为横梁两端的轴销受剪,如此,完成垂向载荷。

126.第一支柱侧撑杆和第二支柱侧撑杆主要承受侧向载荷,当第一支柱横梁和第二支柱横梁受力时,缓冲器的外筒向下移动,第一支柱横梁和第二支柱横梁将载荷传递给第一支柱侧撑杆和第二支柱侧撑杆,第一支柱侧撑杆和第二支柱侧撑杆将侧向的载荷进行传递至缓冲器,缓冲器将载荷进行吸收。

127.本实用新型的一实施例中,所述第一支柱横梁301和所述第二支柱横梁302的另一端均固定连接有连接耳,

128.所述连接耳上设有销孔,对应的,所述第一支柱侧撑杆401和所述第二支柱侧撑杆402与所述连接耳连接的连接端均开设有销孔,

129.所述第一支柱侧撑杆401与所述第一支柱横梁301上的连接耳通过销连接,

130.所述第二支柱侧撑杆402与所述第二支柱横梁上302的连接耳通过销连接;

131.所述第一支柱侧撑杆401柱和所述第二支柱侧撑杆402与所述支撑耳连接的连接端均开设有连接槽,

132.所述连接槽上均设有销孔,对应的,与所述第一支柱侧撑杆401和所述第二支柱侧撑杆402连接的所述支撑耳上均设有销孔,

133.其中,所述第一支柱侧撑杆401和第二支柱侧撑杆402与所述支撑耳分别通过销连接。

134.需要说明的是,当第一支柱横梁和第二支柱横梁受力时,缓冲器的外筒下移,带动

第一支柱横梁和第二支柱横梁下移,当外筒的底部与活塞杆底部之间的间距最小时,第一支柱侧撑杆与第一支柱横梁,以及第二支柱侧撑杆与第二支柱横梁之间的夹角变小,此时第一支柱侧撑杆和第二侧撑杆受到的载荷最大。

135.本实用新型的一实施例中,所述连接耳的横截面和所述连接槽的横截面均为u型形状。

136.本实用新型的一实施例中,所述旋转卡箍105的侧臂上固定连接有第一u型连接件,

137.所述第一u型连接件的弯曲端远离所述旋转卡箍,且所述弯曲端开设有第一通孔,

138.所述第一通孔内转动连接有第一销轴,且所述第一销轴长度大于所述第一通孔的长度;

139.所述上防扭臂103的上端设有第一u型缺口,所述第一u型缺口的宽度大于所述第一u型连接件的宽度,

140.所述第一u型缺口的两侧均设有第一安装孔,

141.所述第一u型缺口的两侧均设有与所述第一安装孔设置方向垂直的第一螺纹孔,

142.所述第一螺纹孔贯穿所述第一安装孔,

143.对应的,所述第一销轴上设有与所述第一螺纹孔相适应的第一连接孔,

144.所述第一u型缺口的卡接在所述第一u型连接件的外侧,且所述第一u 型缺口的两端与所述第一销轴的两端套接,

145.其中,所述第一u型缺口通过螺栓与所述第一销轴固定连接,

146.所述第一销轴与所述第一通孔转动连接。

147.需要说明的是,第一销轴将上防扭臂和下防扭臂连接,且其两端连接接向外伸出一段光杆,作为地面辅助牵引、转弯接头。在起飞、着陆、滑行过程中,下部机轮带动上,下防扭臂和旋转卡箍可实现任意角度随动转弯。

148.本实用新型的一实施例中,所述上防扭臂103与所述下防扭臂104的连接端均设有第二通孔,

149.所述上防扭臂103上设有与贯穿所述第二通孔的第二螺纹孔,

150.所述第二螺纹孔的设置方向与所述第二通孔的设置方向垂直;

151.所述下防扭臂104与所述上防扭臂103的连接端设有通孔,

152.所述上防扭臂103与所述下防扭臂104通过销穿过所述第二通孔实现连接,且所述上防扭臂103与所述下防扭臂104,通过螺栓连接所述第二通孔与所述第二螺纹孔,实现所述上防扭臂103与所述销固定连接,

153.其中,所述上防扭臂103与所述销固定连接,

154.所述下防扭臂104与所述销转动连接。

155.本实用新型的一实施例中,所述缓冲器的侧臂上固定连接有第二u型连接件,

156.所述第二u型连接件的弯曲端远离所述缓冲器,且所述弯曲端开设有第三通孔,

157.所述第三通孔内转动连接有第二销轴,且所述第二销轴长度大于所述第三通孔的长度;

158.所述下防扭臂104的下端设有第二u型缺口,所述第二u型缺口的宽度大于所述第二u型连接件的宽度,

159.所述第二u型缺口的两侧均设有第二安装孔,

160.所述第二u型缺口的两侧均设有与所述第二安装孔设置方向垂直的螺第三纹孔,

161.所述第三螺纹孔贯穿所述第二安装孔,

162.对应的,所述第二销轴上设有与所述第三螺纹孔相适应的连接孔,

163.所述第二u型缺口的卡接在所述第二u型连接件的外侧,且所述第二u 型缺口的两端与所述第二销轴的两端套接,

164.其中,所述第二u型缺口通过螺栓与所述第二销轴固定连接,

165.所述第二销轴与所述第三通孔转动连接。

166.需要说明的是,下防扭臂和上防扭臂的主要作用是,其一,承载侧向的载荷,当缓冲腔的外筒下移时,第一支柱横梁和第二支柱横梁将力传递给第一支柱侧撑杆和第二支柱侧撑杆,然后,第一支柱侧撑杆和第二支柱侧撑杆将力传递给缓冲器,其中,一部分力被上防扭臂和下防扭臂进行分散;

167.其二,用于控制机轮轮胎的转向,当旋转卡箍在缓冲器的外筒上进行旋转时,带动上防扭臂转动,继而带动下防扭臂转动,因缓冲器的活塞杆上固定设有与下防扭臂销连接的下防扭臂耳,因此,当下防扭臂转动时,机轮轮胎发生转动。

168.本实用新型提供的一种起落架结构,使用时,飞机着陆时,吊舱将作用力传递给缓冲支柱,在此过程中,缓冲器发生运动,外筒下移,使得外筒底部与活塞杆的底部之间距离变,在缓冲器运动的过程中,将载荷分成横向载荷、垂向载荷、侧向载荷;

169.其中,吊舱将载荷的一部分传递给第一支柱横梁和第二支柱横梁,第一支柱横梁和第二支柱横梁受力后,将部分载荷传递给第一支柱侧撑杆和第二支柱侧撑杆和缓冲器,

170.第一支柱侧撑杆和第二支柱侧撑杆受力,随着外筒下移,将部分载荷传递给缓冲器和上防扭臂和下防扭臂,

171.最终,实现第一支柱横梁和第二支柱横梁将横向载荷承受,第一支柱侧撑杆和第二侧撑杆将侧向载荷承受,缓冲器和机轮轮胎将垂向载荷承载。

172.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1