螺旋桨、飞行物体和用于制造螺旋桨的方法与流程

1.本公开涉及螺旋桨、飞行物体和用于制造螺旋桨的方法。

背景技术:

2.一些螺旋桨包括多个桨叶,并且以旋转中心轴为中心进行旋转。

3.现有技术文献

4.专利文献

5.专利文献1:jp 2018-131038 a

6.专利文献2:jp 2019-25957a

7.专利文献3:wo 2017/146028 a

技术实现要素:

8.发明要解决的问题

9.在这种螺旋桨中,在旋转过程中由于离心力和弯曲力矩而施加的应力可能集中在旋转中心轴附近。因此,需要提高螺旋桨的旋转中心轴附近部分的强度。

10.因此,本公开提出了一种能够提高旋转中心轴附近部分的强度的螺旋桨、飞行物体和用于制造螺旋桨的方法。

11.问题的解决方案

12.根据本公开的螺旋桨包括:多个桨叶,所述桨叶相对于旋转中心轴,沿所述旋转中心轴的径向方向向外侧延伸,并且包括位于所述旋转中心轴的相对侧的端部,其中,所述多个桨叶中的每个桨叶在以所述旋转中心轴为中心且经过所述桨叶的所述端部的圆的半径中以所述旋转中心轴为起点的30%至60%范围的位置处具有最大仰角,所述最大仰角是所述桨叶的最大的仰角,所述多个桨叶中的每个桨叶的纵向方向上的所述仰角的变化对于每5%的所述半径在10度以内,作为与所述纵向方向正交的所述多个桨叶中的每个桨叶的横截面中的最大桨叶厚度的横截面最大桨叶厚度在所述纵向方向上的变化对于每5%的所述半径在所述多个桨叶中的每个桨叶中的最大桨叶厚度的20%以内,以及在所述纵向方向上的所述多个桨叶中的每个桨叶的弦长的变化对于每5%的所述半径在所述多个桨叶中的每个桨叶中的所述弦长的最大值的20%以内。

附图说明

13.[图1]是根据本公开的第一实施方式的飞行物体的前视图。

[0014]

[图2]是根据第一实施方式的螺旋桨的透视图。

[0015]

[图3]是根据第一实施方式的螺旋桨的平面图。

[0016]

[图4]是用于说明根据第一实施方式的螺旋桨的说明图,并且是示出沿图3的线iv-iv的横截面的图。

[0017]

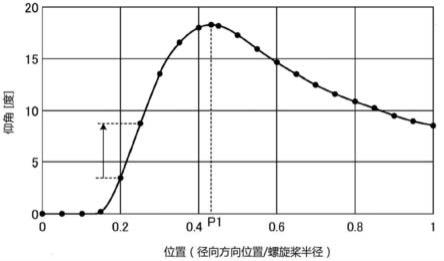

[图5]是根据第一实施方式的螺旋桨中的仰角与位置之间的关系的示意图。

[0018]

[图6]是根据第一实施方式的桨叶中的桨叶厚度与位置之间的关系的示意图。

[0019]

[图7]是示出根据第一实施方式的桨叶中的弦长与位置之间的关系的图。

[0020]

[图8]是根据第一实施方式的推力和仰角之间的关系以及桨叶中的位置的示意图。

[0021]

[图9]是根据比较示例的螺旋桨的透视图。

[0022]

[图10]是示出根据比较示例的桨叶中的仰角以及俯仰角与位置之间的关系的图。

[0023]

[图11]是示出根据比较示例的桨叶中的推力以及仰角与位置之间的关系的图。

[0024]

[图12]是用于对根据第一实施方式的桨叶与根据比较示例的桨叶之间的仰角进行比较的图。

[0025]

[图13]是用于对根据第一实施方式的桨叶与根据比较示例的桨叶之间的每功耗产生的推力进行比较的图。

[0026]

[图14]是根据第一实施方式的螺旋桨制造方法的流程图。

[0027]

[图15]是在根据第一实施方式的用于制造螺旋桨的方法中使用的模具的平面图。

[0028]

[图16]是根据本公开的第二实施方式的螺旋桨推进系统的透视图。

[0029]

[图17]是根据第二实施方式的第一变型例的螺旋桨推进系统的透视图。

[0030]

[图18]是根据第二实施方式的第二变型例的螺旋桨推进系统的透视图。

[0031]

[图19]是根据本公开的第三实施方式的螺旋桨推进系统的透视图,并且是示出处于展开状态的螺旋桨的图。

[0032]

[图20]是根据第三实施方式的螺旋桨推进系统的透视图,并且是示出处于折叠状态的螺旋桨的图。

[0033]

[图21]是根据第三实施方式的第一变型例的螺旋桨推进系统的透视图,并且是示出处于展开状态的螺旋桨的图。

[0034]

[图22]是根据第三实施方式的第一变型例的螺旋桨推进系统的透视图,并且是示出处于折叠状态的螺旋桨的图。

[0035]

[图23]是根据第三实施方式的第二变型例的螺旋桨推进系统的透视图,并且是示出处于展开状态的螺旋桨的图。

[0036]

[图24]是根据第三实施方式的第二变型例的螺旋桨推进系统的透视图,并且是示出处于折叠状态的螺旋桨的图。

[0037]

[图25]是根据本公开的第四实施方式的螺旋桨推进系统的透视图,并且是示出处于展开状态的螺旋桨的图。

[0038]

[图26]是根据第四实施方式的螺旋桨推进系统的透视图,并且是示出处于折叠状态的螺旋桨的图。

[0039]

[图27]是根据第四实施方式的第一变型例的螺旋桨推进系统的透视图,并且是示出处于展开状态的螺旋桨的图。

[0040]

[图28]是根据第四实施方式的第一变型例的螺旋桨推进系统的透视图,并且是示出处于折叠状态的螺旋桨的图。

[0041]

[图29]是根据第四实施方式的第二变型例的螺旋桨推进系统的透视图,并且是示出处于展开状态的螺旋桨的图。

[0042]

[图30]是根据第四实施方式的第二变型例的螺旋桨推进系统的透视图,并且是示

出处于折叠状态的螺旋桨的图。

具体实施方式

[0043]

下面参考附图详细描述本公开的实施方式。请注意,在下面描述的各实施方式中,相同的部分用相同的参考符号表示,因此省略了重复的描述。

[0044]

按以下顺序提供描述。

[0045]

[1.第一实施方式]

[0046]

[1-1.根据第一实施方式的飞行物体的配置]

[0047]

[1-2.螺旋桨]

[0048]

[1-3.操作]

[0049]

[1-4.根据比较示例的螺旋桨]

[0050]

[1-5.根据第一实施方式的螺旋桨与比较示例的比较]

[0051]

[1-6.根据第一实施方式的螺旋桨的制造方法]

[0052]

[1-7.效果]

[0053]

[2.第二实施方式]

[0054]

[2-1.根据本第二实施方式的螺旋桨推进系统的配置]

[0055]

[2-2.效果]

[0056]

[2-3.变型例]

[0057]

[3.第三实施方式]

[0058]

[3-1.根据第三实施方式的螺旋桨推进系统的配置]

[0059]

[3-2.效果]

[0060]

[3-3.变型例]

[0061]

[4.第四实施方式]

[0062]

[4-1.根据第四实施方式的螺旋桨推进系统的配置]

[0063]

[4-2.效果]

[0064]

[4-3.变型例]

[0065]

[1.第一实施方式]

[0066]

[1-1.根据第一实施方式的飞行物体的配置]

[0067]

图1是根据本公开的第一实施方式的飞行物体1的前视图。

[0068]

如图1所示,飞行物体1包括机身2、和由机身2支撑的多个(例如,四个)螺旋桨推进装置3。请注意,在图1中,仅示出了四个螺旋桨推进装置3之中的两个螺旋桨推进装置3a和3b。飞行物体1例如是无人机。请注意,飞行物体1也可以是载人飞行物体。此外,螺旋桨推进装置3的数量不限于上述数量。

[0069]

螺旋桨推进装置3包括电机4和螺旋桨5。电机4的转子4a和螺旋桨5以旋转中心轴c为中心进行旋转。每个螺旋桨推进装置3的旋转中心轴c的位置不同。多个螺旋桨推进装置3的旋转中心轴c例如彼此平行。在图1中,示出了多个旋转中心轴c之中的螺旋桨推进装置3a和3b的旋转中心轴ca和cb。电机4的转子4a包括电机轴和铁芯。电机4是外转子。请注意,电机4也可以不同于外转子。电机4是驱动源的一个示例。

[0070]

[1-2.螺旋桨]

[0071]

图2是根据第一实施方式的螺旋桨5的透视图。图3是根据第一实施方式的螺旋桨5的平面图。图4是用于说明根据第一实施方式的螺旋桨5的说明图,并且是示出沿图3的线iv-iv的横截面的图。

[0072]

如图2和图3所示,螺旋桨5包括多个(例如,两个)桨叶6a和6b。下文中,多个桨叶6a和6b被统称为桨叶6。两个桨叶6相对于旋转中心轴c沿旋转中心轴c的径向方向向外侧延伸。两个桨叶6相对于旋转中心轴c延伸至彼此的相对侧。两个桨叶6彼此一体形成,并且构成一个构件(单个)。请注意,桨叶6的数量不限于上述数量。桨叶6的数量可以是三个或四个,也可以是五个或更多个。

[0073]

桨叶6包括位于旋转中心轴c侧的近端6a、和作为位于旋转中心轴c的相对侧的端部的远端6b。此外,桨叶6包括上面6c、位于上面6c的相对侧的下面6d。上面6c和下面6d在旋转中心轴c的轴方向上位于彼此相对侧。上面6c和下面6d在近端6a和远端6b之间延展。在两个桨叶6中,近端6a、上面6c和下面6d相互连接。上面6c和下面6d分别是面的一个示例。

[0074]

桨叶6的材料例如是热塑性树脂,诸如碳纤维强化热塑性树脂或聚酰胺树脂基材料。请注意,桨叶6的材料不限于上述材料。

[0075]

在图4中,图示了桨叶6的仰角α、弦长l1和横截面最大桨叶厚度l2之间的关系。图4示出了如上所述沿图3的线iv-iv的横截面。这里,图3的线iv-iv是沿与桨叶6的纵向方向(方向d1)和旋转中心轴c的轴方向正交的方向的线。仰角α是作为连接桨叶6的前端6e和后端6f的直线的弦l相对于该桨叶6的旋转方向r1(图3)的倾斜角。换句话说,仰角α是弦l相对于与旋转中心轴c正交的平面40的倾斜角。仰角α也称为安装角。弦l的长度是弦长l1。横截面最大桨叶厚度l2是与纵向方向正交的桨叶6的横截面中的最大桨叶厚度。桨叶厚度是与桨叶6中的弦l正交的方向上的厚度。横截面最大桨叶厚度l2被设置在桨叶6的前端6e和后端6f之间靠近前端6e的位置。此外,如图3所示,假设螺旋桨半径是将旋转中心轴c与桨叶6中的距旋转中心轴c距离最远的点(远端6b)相连接的直线l3的长度。也就是说,螺旋桨半径与以旋转中心轴c为中心且经过桨叶6的远端6b的圆10的半径相一致。此外,假设螺旋桨径向方向是沿着直线l3的方向。也就是说,螺旋桨径向方向沿着从旋转中心轴c向着远端6b的方向d1。此外,桨叶6的纵向方向也沿着方向d1。此外,俯仰角是当螺旋桨5旋转一次时,位于旋转中心轴c的距离为r处的桨叶的横截面沿着仰角α的前进距离。当设定俯仰角为p时,可以满足p=2πrtan(α)。

[0076]

图5是示出根据第一实施方式的桨叶6中的仰角α与位置之间的关系的图。图6是示出根据第一实施方式的桨叶6中的横截面最大桨叶厚度l2与位置之间的关系的图。图7是示出根据第一实施方式的桨叶6中的弦长l1与位置之间的关系的图。图8是示出根据第一实施方式的桨叶6中的推力和仰角α与位置之间的关系的图。图5至8中的横轴上的位置(径向方向位置/螺旋桨半径)被表示为(从桨叶6中的旋转中心轴c到径向方向(纵向方向)的位置的距离/(从旋转中心轴c到桨叶6的远端6b的距离)。位置(径向方向位置/螺旋桨半径)也称为螺旋桨桨叶截面。

[0077]

如图3和5所示,桨叶6在以旋转中心轴c为中心且经过该桨叶6的端部6b的圆10的半径(即,螺旋桨半径)中以旋转中心轴c为起点的30%至60%范围的位置p1处具有最大仰角,所述最大仰角是所述桨叶6的最大的仰角α。最大仰角例如也可以在螺旋桨半径的40%到50%之间。请注意,以下,除非另有规定,半径是圆圈10的半径,即螺旋桨半径。

[0078]

此外,如图5所示,在桨叶6的纵向方向上的仰角α的变化对于每5%的半径在10度以内。图5示出了在箭头所示的范围内,桨叶6的纵向方向上的仰角α的变化对于每5%的半径在10度以内。然而,在桨叶6的纵向方向的整个区域内,桨叶6的纵向方向上的仰角α的变化对于每5%的半径在10度以内。

[0079]

此外,如图6所示,桨叶6的横截面最大桨叶厚度l2在桨叶6的纵向方向上的变化对于每5%的半径在桨叶6中的最大桨叶厚度的20%以内。换言之,桨叶中的最大桨叶厚度是桨叶6的横截面最大桨叶厚度l2中的最大桨叶厚度,并且是整个桨叶6的最大桨叶厚度。图6示出了在箭头所示的范围内,桨叶6中的横截面最大桨叶厚度l2在桨叶6的纵向方向上的变化对于每5%的半径在桨叶6中的最大桨叶厚度的20%以内。然而,在桨叶6的纵向方向的整个区域内,纵向方向上的桨叶6中的横截面最大桨叶厚度l2的变化对于每5%的半径在桨叶6中的最大桨叶厚度的20%以内。

[0080]

此外,如图7所示,桨叶6的弦长l1在桨叶6纵向方向上的变化对于每5%的半径在桨叶6中的最大弦长l1的20%以内。换言之,桨叶6中的最大弦长l1是整个桨叶6的最大弦长。在图7中,在箭头所示的范围内,桨叶6的弦长l1在桨叶6纵向方向上的变化对于每5%的半径在桨叶6中的最大弦长l1的20%以内。然而,在桨叶6纵向方向的整个区域内,桨叶6的弦长l1在桨叶6的纵向方向上的的变化对于每5%半径在桨叶6中的最大弦长l1的20%以内。

[0081]

此外,如图3和图5所示,上面6c和下面6d分别包括平面区域6ca和6cb,所述平面区域6ca和6cb在半径中以旋转中心轴c为起点的10%以内与旋转中心轴c的轴方向正交。

[0082]

[1-4.操作]

[0083]

在具有上述配置的飞行物体1中,由于螺旋桨5通过电机4的驱动而旋转,因此产生推力。这里,图8是示出根据第一实施方式的桨叶6中的推力和仰角α与位置之间的关系的图。当螺旋桨5旋转时,根据桨叶6中作为径向方向位置(纵向方向位置)的径向方向位置,产生如图8所示的推力。

[0084]

[1-5.根据比较示例的螺旋桨]

[0085]

图9是根据比较示例的螺旋桨105的透视图。图10是示出根据比较示例的桨叶106中的仰角α和俯仰角与位置之间的关系的图。图11是示出根据比较示例的桨叶106中的推力和仰角α与位置之间的关系的图。

[0086]

如图9所示,根据比较示例的螺旋桨105包括两个桨叶106a和106b。下文中,多个桨叶106a和106b被统称为桨叶106。两个桨叶106沿着相对于旋转中心轴100c的旋转中心轴100的径向方向向外侧延伸。两个桨叶106延伸至相对于旋转中心轴100c的彼此相对侧。两个桨叶106彼此一体形成,并构成一个构件(单个)。此外,比较示例的螺旋桨105的桨叶6具有如图10所示的仰角和俯仰角。此外,比较示例的桨叶106的推力分布如图11所示。在比较示例中,大约85%的推力是在以旋转中心轴100c为起点与螺旋桨半径的40%相比旋转中心轴100c的径向方向的外侧产生的。在这里,在固定机翼中,随着机翼仰角的增加,产生更大的推力。然而,在用作旋转翼的螺旋桨105中,在靠近旋转中心轴的位置,旋转方向上的前进速度降低。螺旋桨105产生的推力与前进速度的平方成正比。因此,在螺旋桨105的根部附近的部分(包括近端的部分),仰角较大,但几乎不会产生推力。

[0087]

在这里,一些小型和中型无人驾驶飞机的螺旋桨,如根据比较示例的螺旋桨105,

是由碳制成的产品,但在许多情况下,采用了使用在成本方面具有优势的塑料、尼龙等作为基础材料的树脂模塑产品。在螺旋桨旋转期间由于离心力或弯曲力矩而施加在螺旋桨上的应力集中在螺旋桨中的旋转中心轴附近。因此,需要强化桨叶的根部(近端)附近部分的刚度。然而,传统的螺旋桨的机翼形状具有较大的仰角,以便从根部附近产生推力。一般来说,追求空气动力效率的形状很难提高刚度,因此从刚度的角度来看,螺旋桨的旋转速度的上限受到限制。因此,在需要更大推力的情况下,可以选择增加螺旋桨的半径,即使在低速旋转时也可以实现高输出,或者将螺旋桨的材料本身改变为具有高刚度的材料。

[0088]

[1-6.根据第一实施方式的螺旋桨与比较示例的比较]

[0089]

图12是用于对根据第一实施方式的桨叶6与根据比较示例的桨叶106之间的仰角进行比较的图。图13是用于对根据第一实施方式的桨叶6与根据比较示例的桨叶106之间的每功耗产生的推力进行比较的图。

[0090]

如图12所示,根据本实施方式的桨叶6与根据比较示例的桨叶106之间的仰角不同。从图12可以明显看出,与根据比较示例的桨叶106的最大仰角相比,根据本实施方式的桨叶6的最大仰角度位于旋转中心轴c径向方向的更外侧。然后,在桨叶6中,仰角从最大仰角的位置p1向着旋转中心轴c侧逐渐减小。此时,在桨叶6中,横截面最大桨叶厚度l2从最大仰角的位置p1向着旋转中心轴c侧逐渐增加。采用这种形状的原因是,与桨叶6中的最大仰角相比更靠近旋转中心轴c侧的部分的横截面形状不一定是考虑了空气动力效率的机翼形状,而采用了优先考虑强化抗弯曲性的形状,以避免应力容易集中的不连续形状。另一方面,根据比较示例的桨叶106包括与纵向方向正交的横截面在纵向方向上突然变化的部分,并且应力容易集中在该部分。与之相反,根据本实施方式的桨叶106具有上述形状,因此横截面在纵向方向上不会突然改变。换句话说,根据本实施方式的桨叶6具有纵向方向上连续的形状。此处,通常的螺旋桨的桨叶被设计为从桨叶的远端向着近端增加仰角,以使俯仰角恒定。然而,在根据本实施方式的桨叶6中,通过故意使俯仰角不恒定,来实现上述形状。通过采用这种桨叶6的形状,可以防止桨叶6中出现应力集中。此外,如图13所示,在本实施方式中的桨叶6和比较示例的桨叶106中,每功耗产生的推力总体上大致相同。换句话说,在本实施方式的桨叶6中,在避免整个螺旋桨5产生推力的效率降低的状态下,施加最大载荷的根部(包括近端6a的部分)的刚度和强度得到提高。此外,通过采用这样的桨叶106的形状,在下面描述的注射成型中提高了转印精度。

[0091]

此外,与比较示例的桨叶106的挠曲量相比,在本实施方式的桨叶6的远端6b处施加轴方向的力时的远端6b的挠曲量减少了20%。具体而言,与比较示例的桨叶106相比,本实施方式的桨叶6的刚度和强度提高了20%或更多。此外,与比较示例的桨叶106的共振频率相比,本实施方式的桨叶6的共振频率增加了20%。这使得桨叶6的旋转速度高于比较示例的桨叶106的旋转速度。因此,共振频率很容易偏离螺旋桨5的工作旋转速度范围。请注意,在比较示例的螺旋桨104这样的传统螺旋桨中,即使共振模式可能偏离螺旋桨的工作旋转速度区域,弯曲力矩或扭转力矩引起的内部应力仍然会集中在桨叶的根部。因此,螺旋桨根部的刚度和强度需要增加。

[0092]

[1-7.根据第一实施方式的螺旋桨的制造方法]

[0093]

图14是根据第一实施方式的螺旋桨5的制造方法的流程图。图15是根据第一实施方式的螺旋桨5的制造方法中使用的模具50的平面图。

[0094]

如图14所示,通过使用注射成型机(s1)来执行注射过程。注射成型机包括图15所示的模具50。模具50用于形成螺旋桨5(桨叶6)。模具50包括下模具51、和重叠在下模具51上的上模具52。下模具51与上模具52之间设有模腔53。此外,在上模具52中,设有通向模腔53的浇口54。浇口通向模腔53的中央部分。换言之,浇口54面向要形成的螺旋桨5的中央部分。注射成型机将熔化状态的材料从浇口54注射到模具50的模腔53,并用该材料填充模腔53。此时,材料从腔室53的中央部分流向端部。模腔53的形状与要制造的螺旋桨5的形状相对应,因此材料的流动性令人满意。这避免了模腔53内的材料倒流。这里,在例如用于制造比较示例的螺旋桨105的传统模具的情况下,模腔的形状复杂,因此流动性低。在传统模具中,为了在避免材料倒流的状态下用材料填充整个模腔,需要提高模具的温度来注射材料。然而,在这种情况下,材料的冷却后的收缩率增加,可转印性恶化。此外,在使用传统模具制造的螺旋桨中,内部残余应力也会增加,因此需要进行退火处理。这导致螺旋桨的形状从设计形状改变,因此可转印性进一步恶化。与之相反,本实施方式的模具50具有令人满意的材料流动性和可转印性,因此可以减少或免除模具50中的温度升高或退火处理。请注意,材料是上述热塑性树脂,例如碳纤维强化热塑性树脂或聚酰胺树脂基材料。

[0095]

如果螺旋桨5的材料是碳纤维强化热塑性树脂或聚酰胺树脂基材料,则强度可以得到进一步提高,但是与模具50之间的摩擦也容易增加。因此,在例如用于制造比较示例的螺旋桨105的传统模具的情况下,模具的耐久性恶化,从而导致制造成本增加。而与之相反,本实施方式的模具50具有令人满意的材料流动性,因此与传统模具相比,材料与模具50之间的摩擦可以容易地减少。因此,提高了模具的耐久性,从而降低了制造成本。

[0096]

接下来,如图14所示,诸如操作人员或取出装置等操作主体将下模具51与上模具52分离,并从模具50中取出固化材料(s2)。接下来,诸如操作人员或加工装置等操作主体削除固化材料中的螺旋桨5以外的部分,例如由浇口54形成的部分。这样,制造了螺旋桨5。

[0097]

[1-8.效果]

[0098]

如上所述,本实施方式的螺旋桨5包括多个桨叶6。桨叶6相对于旋转中心轴c向旋转中心轴的径向方向外侧延伸。桨叶6包括位于旋转中心轴的相对侧的远端6b(端部)。桨叶6在以旋转中心轴c为中心且经过该桨叶6的远端6b的圆10的半径中以旋转中心轴c为起点的30%至60%的范围的位置处具有最大仰角,该最大仰角是该桨叶6的最大的仰角α。仰角α在桨叶6的纵向方向上的变化对于每5%的半径在10度以内。作为在与桨叶6的纵向方向正交的桨叶6的横截面中的最大桨叶厚度的横截面最大桨叶厚度l2在纵向方向上的变化对于每5%的半径在桨叶6中的最大桨叶厚度的20%以内。桨叶6的弦长l1在纵向方向上的变化对于每5%的半径在桨叶6中的最大弦长l1的20%以内。

[0099]

通过采用这种配置,可以提高螺旋桨5的旋转中心轴c附近部分的强度。在这里,如果强度不足,螺旋桨旋转时会发生振动,风噪容易增大。相比之下,本实施方式的螺旋桨5具有相对较大的强度,因此可以防止螺旋桨5中发生振动,从而能够降低风噪。此外,螺旋桨5具有相对较大的强度,因此螺旋桨5的共振频率容易增加。因此,在防止螺旋桨5发生共振的同时,螺旋桨5的旋转速度容易提高。此外,在将螺旋桨5注射成型的情况下,转印精度可以提高。

[0100]

此外,在本实施方式中,桨叶6的数量是2个到4个中的任何一种,多个桨叶6彼此一体形成,并且构成单个构件。

[0101]

通过采用这种配置,螺旋桨5的零件数量容易减少。

[0102]

此外,在本实施方式中,相对于桨叶6中的最大仰角的位置,桨叶6在半径的旋转中心轴c侧的10%以内、和半径的旋转中心轴c的相对侧的10%以内的位置之中的任何一个位置处具有最大弦长l1。

[0103]

通过采用这种配置,可以进一步提高螺旋桨5的旋转中心轴c附近部分的强度。

[0104]

此外,在本实施方式中,桨叶6包括在旋转中心轴c的轴方向上位于彼此相对侧的上面6c和下面6d(面)。上面6c和下面6d分别包括平面区域6ca和6cb,所述平面区域6ca和6cb在半径中的以旋转中心轴c为起点的10%以内,与旋转中心轴c的轴方向正交。

[0105]

通过采用这种配置,可以进一步提高螺旋桨5的旋转中心轴c附近部分的强度。

[0106]

此外,在本实施方式中,桨叶6的材料是热塑性树脂。作为一个示例,热塑性树脂是碳纤维强化热塑性树脂。作为另一个示例,热塑性树脂是聚酰胺树脂基材料。

[0107]

通过采用这种配置,桨叶6可以通过注射成型来制造。

[0108]

此外,本实施方式的飞行物体1包括螺旋桨5和驱动螺旋桨5的电机4(驱动源)。

[0109]

通过采用这样的配置,可以获得其中螺旋桨5的旋转中心轴c附近部分的强度得到提高的飞行物体1。

[0110]

此外,本实施方式的螺旋桨5的制造方法包括用于将处于熔化状态的材料注射到用于形成螺旋桨5的桨叶6的模具50中的注射过程,以及用于从模具50中取出固化材料的取出过程。

[0111]

通过采用这种配置,可以制造其中旋转中心轴c附近部分的强度得到提高的螺旋桨5。

[0112]

[2.第二实施方式]

[0113]

[2-1.根据本第二实施方式的螺旋桨推进系统的配置]

[0114]

图16是根据本公开的第二实施方式的螺旋桨推进系统203的透视图。

[0115]

如图16所示,本实施方式的螺旋桨推进系统203包括电机204和螺旋桨205,以代替电机4和螺旋桨5。螺旋桨205通过使用诸如螺丝等接合件210而直接固定到电机204。电机204与电机4的不同之处在于,设置两个内螺纹部(未图示),通过该两个内螺纹部将接合件210接合到转子204a,电机204的其他部分类似于电机4。具体而言,转子204a包括筒部204b、和覆盖筒部204b的一端部的开口的安装壁204c,内螺纹部设置在安装壁204c中。

[0116]

螺旋桨205包括两个桨叶206a和206b。下文中,桨叶206a和206b统称为桨叶206。桨叶206与桨叶6的不同之处在于,桨叶206具有其中插入接合件210的通孔(未图示),而桨叶206的其他部分类似于桨叶6。螺旋桨205通过与螺旋桨5类似的注射成型工艺制造。

[0117]

[2-3.效果]

[0118]

如上所述,在本实施方式中,桨叶6通过使用诸如螺丝等接合件210固定到电机204,因此桨叶6易于更换。

[0119]

[2-4.变型例]

[0120]

图17是根据第二实施方式的第一变型例的螺旋桨推进系统303的透视图。如图17所示,螺旋桨推进系统303包括电机304和螺旋桨305,以替代电机204和螺旋桨205。通过使用诸如螺丝等接合件210,螺旋桨305直接固定到电机304。电机304与电机204的不同之处在于,设置三个内螺纹部(未图示),通过该三个内螺纹部将接合件210接合到转子304a的安装

壁304c上,电机304的其他部分类似于电机204。

[0121]

螺旋桨305包括三个桨叶306a、306b和306c,以及连接部件307。下文中,桨叶306a、306b和306c统称为桨叶306。三个桨叶306与桨叶206的不同之处在于,近端6a通过接合件307相互连接,桨叶306的其他部分类似于桨叶206。螺旋桨305通过与螺旋桨5相似的注射成型工艺制造。

[0122]

图18是根据第二实施方式的第二变型例的螺旋桨推进系统403的透视图。如图18所示,螺旋桨推进系统403包括电机404和螺旋桨405,以替代电机204和螺旋桨205。螺旋桨404通过使用诸如螺丝等接合件210直接固定在电机404上。电机404与电机204的不同之处在于,设置四个内螺纹部(未图示),通过该四个内螺纹部将接合件210接合到转子404a的安装壁404c,电机404的其他部分类似于电机204。

[0123]

螺旋桨405包括四个桨叶406a、406b和406c,以及连接部件407。下文中,桨叶406a、406b和406c统称为桨叶406。四个桨叶406与桨叶206的不同之处在于,近端6a通过使用连接部件407而彼此连接,桨叶406的其他部分类似于桨叶206。螺旋桨405通过与螺旋桨5类似的注射成型工艺制造。

[0124]

上述每个比较示例的螺旋桨305或405的桨叶306或406的数量大于螺旋桨205的桨叶206的数量,因此,螺旋桨305和405可以在低于螺旋桨205的旋转速度下获得高输出。另一方面,螺旋桨205的桨叶206的数量小于螺旋桨305或405的桨叶306或406的数量,因此,螺旋桨205具有比螺旋桨305和405更高的产生推力的效率。

[0125]

[3.第三实施方式]

[0126]

[3-1.根据第三实施方式的螺旋桨推进系统的配置]

[0127]

图19是根据本公开的第三实施方式的螺旋桨推进系统503的透视图,并且是示出处于展开状态的螺旋桨505的图。图20是根据第三实施方式的螺旋桨推进系统503的透视图,并且是示出处于折叠状态的螺旋桨505的图。

[0128]

如图19所示,本实施方式的螺旋桨推进系统503包括电机504和螺旋桨505,以替代电机4和螺旋桨5。螺旋桨505的桨叶506a和506b通过使用诸如螺丝等接合件210而直接固定在电机504上。电机504与电机4的不同之处在于,设置两个内螺纹(未图示),该两个内螺纹将接合件210接合到转子504a,电机504的其他部分类似于电机4。具体而言,转子504b包括筒部204b、和覆盖筒部204b的一端部的开口的安装壁504c,内螺纹部设置在安装壁504c中。

[0129]

螺旋桨505包括两个桨叶506a和506b。下文中,桨叶506a和506b统称为桨叶506。两个桨叶506与桨叶6的不同之处在于,两个桨叶606彼此分开形成,并且通过使用作为耦接构件的安装壁504c彼此耦接,并且设置了其中插入接合件210的通孔(未示出)。两个桨叶506的其他部分类似于桨叶6。每个桨叶506是通过与螺旋桨5相似的注射成型工艺制造的。安装壁504c也称为安装部件。

[0130]

桨叶506可旋转地设置在以接合件210为中心,螺旋桨505旋转时产生推力的操作位置(图19)和折叠位置(图20)。

[0131]

[3-3.效果]

[0132]

如上所述,在本实施方式中,桨叶6可旋转地设置在操作位置(图19)和折叠位置(图20)。因此,可以使螺旋桨505进入折叠状态(图20)。

[0133]

[3-4.变型例]

[0134]

图21是根据第三实施方式的第一变型例的螺旋桨推进系统603的透视图,并且是示出处于展开状态的螺旋桨605的图。图22是根据第三实施方式的第一变型例的螺旋桨推进系统603的透视图,并且是示出处于折叠状态的螺旋桨605的图。

[0135]

如图21所示,螺旋桨推进系统603包括电机604和螺旋桨605,以替代电机504和螺旋桨505。电机604与电机504的不同之处在于,设置三个内螺纹部(未示出),通过该三个内螺纹部将接合件210接合到转子604a的安装壁604c上,电机604的其他部分类似于电机504。

[0136]

螺旋桨605与螺旋桨505的不同之处在于,它包括三个桨叶606a、606b和606c,螺旋桨606的其他部分类似于螺旋桨505。下文中,桨叶606a、606b、606c统称为桨叶606。桨叶606可旋转地设置在以接合件210为中心,螺旋桨605旋转时产生推力的操作位置(图21)和折叠位置(图22)。每个桨叶606是通过与螺旋桨5相似的注射成型工艺制造。

[0137]

图23是根据第三实施方式的第二变型例中的螺旋桨推进系统703的透视图,并且是示出处于展开状态的螺旋桨705的图。图24是根据第三实施方式的第二变型例的螺旋桨推进系统703的透视图,并且是示出处于折叠状态的螺旋桨705的图。

[0138]

如图23所示,螺旋桨推进系统703包括电机704和螺旋桨705,以替代电机504和螺旋桨505。电机704与电机504的不同之处在于,设置四个内螺纹部(未示出),通过该四个内螺纹部将接合件210接合到转子704a的安装壁704c上,电机704的其他部分类似于电机504。

[0139]

螺旋桨705与螺旋桨505的不同之处在于,它包括四个桨叶706a、706b、706c和706d,螺旋桨706的其他部分类似于螺旋桨505。下文中,桨叶706a、706b、706c和707d统称为桨叶706。桨叶706可旋转地设置在以接合件210为中心,螺旋桨705旋转时产生推力的操作位置(图23)和折叠位置(图24)。每个桨叶706是通过与螺旋桨5相似的注射成型工艺制造。

[0140]

通过使用上述桨叶506、606或706,可以不改变桨叶506、606或706的形状,而是通过改变安装壁504c、604c或704c来改变桨叶506、606或706的数量。

[0141]

[4.第四实施方式]

[0142]

[4-1.根据第四实施方式的螺旋桨推进系统的配置]

[0143]

图25是根据本公开的第三实施方式的螺旋桨推进系统803的透视图,并且是示出处于展开状态的螺旋桨805的图。图26是根据第三实施方式的螺旋桨推进系统803的透视图,并且是示出螺旋桨805处于折叠状态的图。

[0144]

如图25所示,根据本实施方式的螺旋桨推进系统803包括电机204和螺旋桨805,以替代电机4和螺旋桨5。此外,螺旋桨推进系统803包括轮毂808,该轮毂808将螺旋桨805的桨叶506a和506b连接到电机204。轮毂808沿着与旋转中心轴c正交的方向呈直线状延伸,并在两个端部处支撑桨叶506。轮毂808被包含在螺旋桨805中。轮毂808是耦接构件的一个示例。

[0145]

螺旋桨805包括第三实施方式(图19)中描述的两个桨叶506a和506b。桨叶506在近端6a侧的部分插入轮毂808的凹部808a的状态下,通过接合件210并经由轮毂808而与电机204相接合。桨叶506可旋转地设置在以接合件210为中心,螺旋桨805旋转时产生推力的操作位置(图25)以及折叠位置(图26)。

[0146]

[4-3.效果]

[0147]

如上所述,在本实施方式中,桨叶6可旋转地设置在操作位置(图19)和折叠位置(图25)。因此,可以使螺旋桨805进入折叠状态(图26)。

[0148]

[4-4.变型例]

[0149]

图27是根据本公开的第四实施方式的第一变型例的螺旋桨推进系统903的透视图,并且是示出处于展开状态的螺旋桨905的图。图28是根据第四实施方式的第一变型例的螺旋桨推进系统903的透视图,并且是示出处于折叠状态的螺旋桨905的图。

[0150]

如图27所示,螺旋桨推进系统903包括电机304和螺旋桨905,以替代电机204和螺旋桨805。

[0151]

螺旋桨905与螺旋桨805的不同之处在于,包括在第三实施方式的第一变型例(图21)中描述的三个桨叶606a、606b和606c以及轮毂908,螺旋桨905的其他部分类似于螺旋桨805。轮毂908包括三个臂部908b,三个臂部908b相对于旋转中心轴c放射状延伸,并在各个臂部908b的远端部处支撑桨叶606。桨叶606可旋转地设置在以接合件210为中心,螺旋桨905旋转时产生推力的操作位置(图27)和折叠位置(图28)。

[0152]

图29是根据第四实施方式的第二变型例的螺旋桨推进系统1003的透视图,并且是示出处于展开状态的螺旋桨1005的图。图30是根据第四实施方式的第二变型例的螺旋桨推进系统1003的透视图,并且是示出处于折叠状态的螺旋桨1005的图。

[0153]

如图29所示,螺旋桨推进系统1003包括电机404和螺旋翼1005,以替代电机804和螺旋桨805。

[0154]

螺旋桨1005与螺旋桨805的不同之处在于,它包括四个桨叶706a、706b、706c和706d,以及轮毂1008,螺旋桨1005的其他部分类似于螺旋桨805。轮毂1008包括四个臂部1008b,四个臂部1008b相对于旋转中心轴c放射状延伸,并在各个臂部1008b的远端部处支撑桨叶706。桨叶706可旋转地设置在以接合件210为中心,螺旋桨1005旋转时产生推力的操作位置(图29)和折叠位置(图30)。

[0155]

请注意,本文所述的效果仅是说明性的,不具有限制性,并且可以展示其他效果。

[0156]

请注意,目前的技术还可以采用下面描述的配置。

[0157]

(1)

[0158]

一种螺旋桨包括:

[0159]

多个桨叶,所述桨叶相对于旋转中心轴,沿所述旋转中心轴的径向方向向外侧延伸,并且包括位于所述旋转中心轴的相对侧的端部,

[0160]

其中,所述多个桨叶中的每个桨叶在以所述旋转中心轴为中心且经过所述桨叶的所述端部的圆的半径中以所述旋转中心轴为起点的30%至60%范围的位置处具有最大仰角,所述最大仰角是所述桨叶的最大的仰角,

[0161]

所述多个桨叶中的每个桨叶的纵向方向上的所述仰角的变化对于每5%的所述半径在10度以内,

[0162]

作为与所述纵向方向正交的所述多个桨叶中的每个桨叶的横截面中的最大桨叶厚度的横截面最大桨叶厚度在所述纵向方向上的变化对于每5%的所述半径在所述多个桨叶中的每个桨叶中的最大桨叶厚度的20%以内,以及

[0163]

在所述纵向方向上的所述多个桨叶中的每个桨叶的弦长的变化对于每5%的所述半径在所述多个桨叶中的每个桨叶中的所述弦长的最大值的20%以内。

[0164]

(2)

[0165]

根据(1)的螺旋桨,其中

[0166]

所述多个桨叶的数量是2个至4个中的任何一种,以及

[0167]

所述多个桨叶彼此一体形成,并且构成单个构件。

[0168]

(3)

[0169]

根据(1)的螺旋桨,其中

[0170]

所述多个桨叶的数量是2个至4个中的任何一种,以及

[0171]

所述多个桨叶彼此分开形成,并且通过使用耦接构件彼此耦接。

[0172]

(4)

[0173]

根据(1)至(3)中任一项所述的螺旋桨,其中,所述多个桨叶中的每个桨叶相对于所述桨叶中的所述最大仰角的位置,在所述半径的所述旋转中心轴侧的10%以内的位置、以及所述半径的所述旋转中心轴的相对侧的10%以内的位置之中的任一位置处,具有所述弦长的最大值。

[0174]

(5)

[0175]

符合(1)至(4)中任一项的螺旋桨,其中

[0176]

所述多个桨叶中的每个桨叶包括在所述旋转中心轴的轴方向上位于彼此相对侧的两个面,以及

[0177]

所述两个面中的每一个分别包括在所述半径中以所述旋转中心轴为起点的10%以内与所述旋转中心轴的轴方向正交的平面区域。

[0178]

(6)

[0179]

根据(1)至(5)中任一种的螺旋桨,其中所述多个桨叶的材料包括热塑性树脂。

[0180]

(7)

[0181]

根据(6)所述的螺旋桨,其中所述热塑性树脂包括碳纤维强化热塑性树脂。

[0182]

(8)

[0183]

根据(6)的螺旋桨,其中所述热塑性树脂包括聚酰胺树脂基材料。

[0184]

(9)

[0185]

一种飞行物体,包括:

[0186]

根据(1)至(8)中任一项所述的螺旋桨;以及

[0187]

驱动所述螺旋桨的驱动源。

[0188]

(10)

[0189]

一种用于制造螺旋桨的方法,所述方法包括:

[0190]

注射成型工艺,用于将熔化状态的材料注射到用于形成螺旋桨的桨叶的模具中;以及

[0191]

取出工艺,用于从所述模具中取出固化的所述材料,

[0192]

其中,所述螺旋桨包括多个桨叶,所述桨叶相对于旋转中心轴,沿所述旋转中心轴的径向方向向外侧延伸,并且包括位于所述旋转中心轴的相对侧的端部,其中,所述多个桨叶中的每个桨叶在以所述旋转中心轴为中心穿过所述桨叶的所述端部的圆的半径中以所述旋转中心轴为起点的30%至60%范围的位置处具有最大仰角,所述最大仰角是所述桨叶的最大的仰角,所述多个桨叶中的每个桨叶的纵向方向上的所述仰角的变化对于每5%的所述半径在10度以内,作为与所述纵向方向正交的所述多个桨叶中的每个桨叶的横截面中的最大桨叶厚度的横截面最大桨叶厚度在所述纵向方向上的变化对于每5%的所述半径在所述多个桨叶中的每个桨叶中的最大桨叶厚度的20%以内,以及在所述纵向方向上的所述

多个桨叶中的每个桨叶的弦长的变化对于每5%的所述半径在所述多个桨叶中的每个桨叶中的所述弦长的最大值的20%以内。

[0193]

(11)

[0194]

根据(10)制造螺旋桨的方法,其中

[0195]

所述多个桨叶的数量是2个至4个中的任何一种,以及

[0196]

所述多个桨叶彼此一体形成,并且构成单个构件。

[0197]

(12)

[0198]

根据(10)制造螺旋桨的方法,其中

[0199]

所述多个桨叶的数量是2个至4个中的任何一种,以及

[0200]

所述多个桨叶彼此分开形成,并且通过使用耦接构件彼此耦接。

[0201]

(13)

[0202]

根据(10)至(12)中任一项制造螺旋桨的方法,其中所述多个桨叶中的每个桨叶相对于所述桨叶中的所述最大仰角的位置,在所述半径的所述旋转中心轴侧的10%以内的位置、以及所述半径的所述旋转中心轴的相对侧的10%以内的位置之中的任一位置处,具有所述弦长的最大值。

[0203]

(14)

[0204]

根据(10)至(13)中任一项制造螺旋桨的方法,其中

[0205]

所述多个桨叶中的每个桨叶包括在所述旋转中心轴的轴方向上位于彼此相对侧的两个面,以及

[0206]

所述两个面中的每一个分别包括在所述半径中以所述旋转中心轴为起点的10%以内与所述旋转中心轴的轴方向正交的平面区域。

[0207]

(15)

[0208]

根据(10)至(14)中任一项制造螺旋桨的方法,其中所述多个桨叶的材料包括热塑性树脂。

[0209]

(16)

[0210]

根据(15)制造螺旋桨的方法,其中所述热塑性树脂包括碳纤维强化热塑性树脂。

[0211]

(17)

[0212]

根据(15)制造螺旋桨的方法,其中所述热塑性树脂包括聚酰胺树脂基材料。

[0213]

参考标记列表

[0214]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

飞行物体

[0215]

4、204、304、404、504、604、704

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

电机(驱动源)

[0216]

5、205、305、405、505、605、705、805、905、1005螺旋桨

[0217]

6、206、306、406、506、606、706

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

桨叶

[0218]

6b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

远端(端部)

[0219]

808、908、1008

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

轮毂(连接构件)

[0220]cꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

旋转中心轴

[0221]

l1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

弦长

[0222]

l2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

横截面最大桨叶厚度

[0223]

s1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

注射过程

[0224]

s2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

取出工艺

[0225]

α

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

仰角

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1