一种连续变后缘翼面的设计方法与流程

1.本发明涉及变体飞行器结构设计技术领域,尤其涉及一种连续变后缘弯度翼面设计方法。

背景技术:

2.飞行器为了获得最优的气动性能、起到降低耗能和增加航程的作用,并且满足在不同飞行速度和高度下执行多种任务如爬升、巡航、机动、攻击等的要求,飞行器变形成为一种最可行的方式。翼面作为飞行器最主要的升力面,其后缘局部或者整体弯度变化可以改变飞行器的升阻比,一方面后缘变弯度可以起到舵偏的作用,另一方面通过后缘变弯度可以抵消由于翼面弹性变形带来的升力损失。

3.常规飞行器通常采用电机驱动偏转操纵面或者舵偏的方式,但是,电机如果安装在翼面上会导致外形出现鼓包,增加阻力;如果安装在机身或者弹身内部,又需要较长的舵轴,一旦翼面在飞行过程中发生较大弯曲变形,或导致舵轴卡滞无法产生应有的偏转;另一方面,常规的舵面偏转为绕一个转轴的单自由度偏转,偏转角度有限,且容易与翼面之间产生较大的缝隙,影响气动特性。近年来国内部分研究通过柔性蒙皮和骨架组合实现翼面后缘变弯度,其最主要的问题是为了实现翼面弯度变化而大面积使用整块的柔性蒙皮,造成承载能力差,不适于高速或者高动压的飞行状态。

4.因此,现有技术中缺少一种能对翼面进行有效分割的连续变后缘弯度翼面设计方法。

技术实现要素:

5.鉴于上述的分析,本发明实施例旨在提供一种连续变后缘弯度翼面设计方法,用以解决现有大面积使用整块的柔性蒙皮,造成承载能力差,不适于高速或者高动压的飞行状态的问题。

6.一方面,本发明实施例提供了一种连续变后缘弯度翼面设计方法,包括:

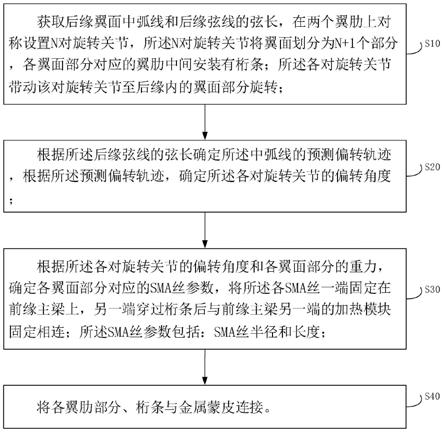

7.获取后缘翼面中弧线和后缘弦线的弦长,在两个翼肋上对称设置n对旋转关节,所述n对旋转关节将翼面划分为n+1个部分,各翼面部分对应的翼肋中间安装有桁条;所述各对旋转关节带动该对旋转关节至后缘内的翼面部分旋转;

8.根据所述后缘弦线的弦长确定所述中弧线的预测偏转轨迹,根据所述预测偏转轨迹,确定所述各对旋转关节的偏转角度;

9.根据所述各对旋转关节的偏转角度和各翼面部分的重力,确定各翼面部分对应的sma丝参数,将所述各sma丝一端固定在前缘主梁上,另一端穿过桁条后与前缘主梁另一端的加热模块固定相连;所述sma丝参数包括:sma丝半径和长度;

10.将各翼肋部分、桁条与金属蒙皮连接。

11.进一步地,所述根据所述后缘弦线的弦长确定所述中弧线的偏转轨迹,包括:

12.确定所述中弧线的起偏点和后缘点;

13.通过圆弧连接所述起偏点和后缘点,所述圆弧在起偏点位置处的切线平行于后缘弦线,所述偏转轨迹,表达为:

[0014][0015]

其中,(x,y)为偏转轨迹上任意一点,x为距起偏点的水平距离,y为距起偏点的垂直距离,δd为后缘点偏转位移,c为后缘弦线的弦长。

[0016]

进一步地,所述根据所述后缘弦线的弦长确定所述中弧线的偏转轨迹,还包括:

[0017]

确定所述中弧线的起偏点和后缘点;

[0018]

以所述起偏点为固支端,以所述后缘点为自由端,通过悬臂梁挠度曲线方程表示所述偏转轨迹;所述偏转轨迹,表达为:

[0019][0020]

其中,(x,y)为偏转轨迹上任意一点,x为距起偏点的水平距离,y为距起偏点的垂直距离,δd为后缘点偏转位移,c为后缘弦线的弦长。

[0021]

进一步地,所述根据所述后缘弦线的弦长确定所述中弧线的偏转轨迹,包括:

[0022]

确定所述中弧线的起偏点和后缘点;

[0023]

以所述起偏点为固支端,以所述后缘点为自由端,通过反悬臂梁型后缘曲线方程表示所述偏转轨迹,且所述起偏点的一阶导数等于零;所述偏转轨迹,表达为:

[0024][0025]

其中,(x,y)为偏转轨迹上任意一点,x为距起偏点的水平距离,y为距起偏点的垂直距离,δd为后缘点偏转位移,c为后缘弦线的弦长。

[0026]

进一步地,根据所述偏转轨迹,确定所述各对旋转关节的偏转角度,包括:

[0027]

根据所述n对旋转关节距起偏点的水平距离和所述偏转轨迹,确定所述各对旋转关节距所述起偏点的垂直距离;

[0028]

根据所述各对旋转关节距所述起偏点的水平距离和垂直距离,计算所述各对旋转关节的旋转角度。

[0029]

进一步地,所述根据所述各对旋转关节的偏转角度和各翼面部分的重力,确定各翼面部分对应的sma丝参数,包括:

[0030]

根据飞行马赫数、高度、攻角和各对旋转关节不同的偏转角度,获取各翼面部分对应的最大气动力矩;

[0031]

根据所述各对旋转关节所需带动的翼面部分的重力,获取重力力矩;根据所述最大气动力矩和重力力矩,计算所述各对旋转关节所需的最大驱动力矩;

[0032]

根据所述各对旋转关节所需的最大驱动力矩,确定各翼面部分对应的sma丝参数。

[0033]

进一步地,各翼面部分对应的sma丝包括:向上牵引sma丝和向下牵引sma丝;各翼面部分对应桁条包括:向上牵引桁条和向下牵引桁条;

[0034]

所述向上牵引sma丝和所述向上牵引桁条在所述后缘中弧线所在平面的一侧,所述向下牵引sma丝和所述向下牵引桁条在所述后缘中弧线所在平面的另一侧。

[0035]

进一步地,所述向上牵引sma丝一端固定在前缘主梁上,另一端依次穿过第一~第

四定滑轮后与加热模块固定相连;所述第一定滑轮和第四定滑轮分别固定在前缘主梁的左右两侧;第二定滑轮和第三定滑轮分别对称固定在向上牵引桁条上;

[0036]

所述向下牵引sma丝一端固定在前缘主梁上,另一端依次穿过第五~第八定滑轮后与加热模块固定相连;所述第五定滑轮和第八定滑轮分别固定在前缘主梁的左右两侧;第六定滑轮和第七定滑轮分别对称固定在向下牵引桁条上。

[0037]

进一步地,在各sma丝上均设置温度传感器,通过温度传感器采集sma丝的温度信息;

[0038]

在所述各旋转关节处设置角度传感器,通过所述角度传感器采集各旋转关节的转角数据。

[0039]

进一步地,当采集的所述转角数据小于设定转动角度时,所述加热模块根据采集的所述温度信息继续加热所述sma丝。

[0040]

与现有技术相比,本发明至少可实现如下有益效果之一:

[0041]

1、本发明通过旋转关节将后缘翼面进行划分为实现后缘翼面旋转的子翼面单元,不同子翼面单元可以使用金属蒙皮,保证高速或高动压飞行状态下后缘翼面的承载能力;

[0042]

2、本发明通过sma丝对后缘弯度进行驱动,相比与传统的电机驱动舵偏方式、占用空间小,且易于实现多个关节的连续变角度;

[0043]

3、本发明通过旋转结构的累积效应,每个关节只需要旋转较小的角度即可实现整个翼面后缘较大范围的弯度变化;

[0044]

4、本发明通过采用多个旋转关节实现后缘连续变弯度,能够明显改善传统翼面-舵面型的气动特性和流场分离特性,连续变后缘弯度比常规舵面的弯度大,靠近后缘端点的中弧线斜率越大,由弯度引起的攻角增量会越大,从而有效攻角较大,失速攻角较小,同一攻角的升力系数较大;

[0045]

5、传统舵面偏转表面压力系数曲线在转轴处出现突跃,而本技术中连续变弯度翼面表面压力系数曲线在转轴位置相对平滑。

[0046]

本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

[0047]

附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

[0048]

图1为本技术一个实施例所示的连续变后缘弯度翼面设计方法流程图;

[0049]

图2为本技术一个实施例所示的旋转关节示意图;

[0050]

图3为本技术一个实施例所示的连续变后缘弯度的中弧线偏转轨迹示意图;

[0051]

图4为本技术一个实施例所示的sma丝连接示意图;

[0052]

图5为本技术一个实施例所示的连续变后缘弯度翼面示意图;

[0053]

图6为本技术一个实施例所示的三段可变弯度的翼面划分示意图;

[0054]

附图标记:

[0055]

1-sma丝;2-旋转关节;3-翼肋;4-金属蒙皮;5-定滑轮;6-桁条;7-限位槽;8-销轴。

具体实施方式

[0056]

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

[0057]

本发明的一个具体实施例,公开了一种连续变后缘弯度翼面设计方法,如图1所示,包括:

[0058]

s10、获取后缘翼面的中弧线和后缘弦线的弦长,在左右对称的翼肋3上对称设置n对旋转关节2,通过所述n对旋转关节2将翼面划分为n+1个部分,各翼面部分对应的翼肋3中间安装有桁条6;所述各对旋转关节带动该对旋转关节至后缘内的翼面部分旋转;可选的,所述n=3;

[0059]

具体地,如图2所示,每个旋转关节包括两段关节组件,每段关节组件的一侧为圆形凹槽,另一侧为圆形凸起;相邻两段关节在凹槽处接触,并通过凹面与凸面的咬合,通过轴销连接形成旋转关节;由于各旋转关节链式结构的累积效应,每个关节只需要旋转较小的角度即可实现整个翼面后缘较大范围的弯度变化。

[0060]

s20、根据所述后缘弦线的弦长确定所述中弧线的预测偏转轨迹,根据所述预测偏转轨迹,确定所述各对旋转关节的偏转角度;

[0061]

具体地,在后缘变弯度的设计中,可通过中弧线的偏转来表征后缘变弯度的情况,如图3所示,本实施例中连续变后缘弯度曲线,通过悬臂梁型、反悬臂梁型和圆弧型3种方式获取柔性后缘中弧线偏转轨迹;

[0062]

以后缘变弯度起点为坐标原点,平行于弦线方向指向后缘点为x轴,以垂直于弦线指向上翼面为y轴建立坐标系;

[0063]

具体地,所述根据所述后缘弦线的弦长确定所述中弧线的偏转轨迹,包括:确定所述中弧线的起偏点和后缘点;通过圆弧连接所述起偏点和后缘点,所述圆弧在起偏点位置处的切线平行于后缘弦线,所述偏转轨迹,表达为:

[0064][0065]

其中,(x,y)为偏转轨迹上任意一点,x为距起偏点的水平距离,y为距起偏点的垂直距离,δd为后缘点偏转位移,c为后缘弦线的弦长。

[0066]

具体地,所述根据所述后缘弦线的弦长确定所述中弧线的偏转轨迹,还包括:

[0067]

确定所述中弧线的起偏点和后缘点;

[0068]

以所述起偏点为固支端,以所述后缘点为自由端,通过悬臂梁挠度曲线方程表示所述偏转轨迹;所述偏转轨迹,表达为:

[0069][0070]

其中,(x,y)为偏转轨迹上任意一点,x为距起偏点的水平距离,y为距起偏点的垂直距离,δd为后缘点偏转位移,c为后缘弦线的弦长。

[0071]

具体地,所述根据所述后缘弦线的弦长确定所述中弧线的偏转轨迹,包括:

[0072]

确定所述中弧线的起偏点和后缘点;

[0073]

以所述起偏点为固支端,以所述后缘点为自由端,通过反悬臂梁型后缘曲线方程表示所述偏转轨迹,且所述起偏点的一阶导数等于零;所述偏转轨迹,表达为:

[0074][0075]

其中,(x,y)为偏转轨迹上任意一点,x为距起偏点的水平距离,y为距起偏点的垂直距离,δd为后缘点偏转位移,c为后缘弦线的弦长。

[0076]

具体地,根据所述偏转轨迹,确定所述各对旋转关节的偏转角度,包括:根据所述n对旋转关节距起偏点的水平距离和所述偏转轨迹,确定所述各对旋转关节距所述起偏点的垂直距离;根据所述各对旋转关节距所述起偏点的水平距离和垂直距离,计算所述各对旋转关节的旋转角度。

[0077]

具体地,通过确认旋转关节距起偏点的水平距离,根据上述悬臂梁型、反悬臂梁型和圆弧型三种中弧线偏转轨迹计算旋转关节距起偏点的垂直距离,根据所述各对旋转关节距所述起偏点的水平距离和垂直距离,获得n对旋转关节在翼面最大旋转角度下对应的坐标信息(xi,yi),1≤i≤n,靠近起偏点方向的旋转关节为第1对旋转关节,第i对旋转关节对应的旋转角度αi,表达为:

[0078][0079]

s30、根据所述各对旋转关节的偏转角度和各翼面部分的重力,确定各翼面部分对应的sma丝(shape memoryalloy形状记忆合金)参数,将所述各sma丝一端固定在前缘主梁,另一端穿过桁条后与前缘主梁另一端的加热模块固定相连;所述sma丝参数包括:半径和长度;

[0080]

具体地,本实施例中通过sma丝受热和冷却产生收缩和伸长的原理来驱动旋转关节发生转动,当翼面某一侧的sma丝加热,另一侧sma丝冷却,由于sma丝加热时收缩的回复力远大于冷却伸长时的拉伸力,则翼面向加热侧sma旋转,反之向另一侧旋转。因此需要通过计算可变后缘的阻力力矩获得旋转需要的驱动力矩,选取可满足翼面旋转所需驱动力矩的sma丝,以确保sma丝性能满足驱动要求;

[0081]

具体地,所述根据所述各对旋转关节的偏转角度和各翼面部分的重力,确定各翼面部分对应的sma丝参数,包括:根据飞行马赫数、高度、攻角和各对旋转关节不同的偏转角度,获取各翼面部分对应的最大气动力矩;根据所述各对旋转关节所需带动的翼面部分的重力,获取重力力矩;根据所述最大气动力矩和重力力矩,计算所述各对旋转关节所需的最大驱动力矩;根据所述各对旋转关节所需的最大驱动力矩,确定确定各翼面部分对应的sma丝参数。

[0082]

可选地,飞行马赫数、高度、攻角和各对旋转关节不同的偏转角度,通过建立流场网格,利用fluent软件开展气动计算,采用基于密度的求解算法,湍流模型选用sst-kω,空气粘性选用sutherland公式,获取变后缘弯度的翼面各关节之间的蒙皮承受的分布气动力,将分布气动力积分、并乘以到起偏关节的水平距离,获得变弯度的各翼面部分对应的最大气动力矩;

[0083]

可选地,所述sma丝选用镍钛合金丝,根据所述镍钛合金丝的相变温度、刚度系数、最大驱动力矩建立sma丝的结构有限元模型,根据所述结构有限元模型,确定所选用镍钛合

金丝的半径和长度。

[0084]

具体地,如图4所示,各翼面部分对应的sma丝包括:向上牵引sma丝和向下牵引sma丝;各翼面部分对应桁条包括:向上牵引桁条和向下牵引桁条;所述向上牵引sma丝和所述向上牵引桁条在所述后缘中弧线所在平面的一侧,所述向下牵引sma丝和所述向下牵引桁条在所述后缘中弧线所在平面的另一侧。

[0085]

所述向上牵引sma丝一端固定在前缘主梁上,另一端依次穿过第一~第四定滑轮后与加热模块相连;所述第一定滑轮和第四定滑轮分别固定在前缘主梁的左右两侧;第定滑轮二和第三定滑轮分别对称固定在向上牵引桁条中心两侧;

[0086]

所述向下牵引sma丝一端固定在前缘主梁上,另一端依次穿过第五~第八定滑轮后与加热模块固定相连;所述第五定滑轮和第八定滑轮分别固定在前缘主梁的左右两侧;第六定滑轮和第七定滑轮分别对称固定在向下牵引桁条中心两侧。

[0087]

具体地,在各sma丝上均设置温度传感器,通过温度传感器采集sma丝的温度信息,实现对sma丝温度的实时监测;在所述各旋转关节处设置角度传感器,通过所述角度传感器采集各旋转关节的转角数据,实现对旋转关节产生转角的实时监测;更具体地,将温度信息和角度数据,实时上传至控制软件,控制软件发送驱动信息驱动加热模块,通过sma丝完成翼面的实时控制,当采集的所述转角数据小于转动角度时,控制软件驱动加热模块,增大sma丝的电流,以提高所述sma丝的温度,进而增大翼面转角。可选地,温度传感器采用k型热电偶;

[0088]

更具体地,sma控制软件采用labview预研编程,对翼面变后缘弯度过程进行实时控制,使用windows界面显示角度、温度的波形图、设置控制参数和数据存储,实时控制系统具有实时控制器完成控制算法和驱动。

[0089]

具体地,靠近上翼面的向上牵引sma丝受热,靠近下翼面的向下牵引sma丝冷却时,向上牵引sma丝收缩,向下牵引sma丝伸长,向上牵引sma丝带动向上牵引桁条和对应翼面部分沿旋转关节向上旋转,实现翼面向上旋转;

[0090]

靠近下翼面的向下牵引sma丝受热,靠近上翼面的向下牵引sma丝冷却时,向下牵引sma丝收缩,向上牵引sma丝伸长,向下牵引sma丝带动向下牵引桁条和对应翼面部分沿旋转关节向下旋转,实现翼面向下旋转;

[0091]

具体地,所述加热模块由固态继电器和电源组成,固态继电器的输入端接入下位机输出的pwm(脉冲宽度调制)驱动信号,输出端与电源和sma丝串联连接,通过调整pwm脉冲宽度,实现sma丝温度变化,进而实现上述通过sma丝牵引翼面旋转的功能。

[0092]

s40、将各翼肋部分、桁条与金属蒙皮连接;具体地,通过所述桁条带动各部分翼肋以及金属蒙皮实现后缘翼面的转动。

[0093]

具体地,如图5所示,通过将后缘翼肋设置为通过多个旋转关节连接的方式,翼肋与桁条固定连接,sma丝一端固定在前缘主梁上,另一端与加热模块固定相连,sma丝中间部分与桁条连接,然后将各翼肋部分、金属蒙皮和桁条连接,通过加热模块对sma丝加热,实现sma丝的收缩,通过sma丝带动桁条运动,桁条带动两侧的旋转关节转动,进而带动各翼面部分旋转;所述的翼面蒙皮采用金属蒙皮,可以保证后缘翼面在高速或高动压飞行状态下的承载能力满足飞行需求;另外,通过旋转关节链式结构的累积效应,每个关节只需要旋转较小的角度即可实现整个翼面后缘较大范围的弯度变化。

[0094]

与现有技术相比,本发明通过旋转关节将后缘翼面进行划分为实现后缘翼面旋转的子翼面单元,不同子翼面单元可以使用金属蒙皮,保证高速或高动压飞行状态下后缘翼面的承载能力;sma丝对后缘弯度进行驱动,相比与传统的电机驱动舵偏方式、占用空间小,且易于实现多个关节的连续变角度;本发明通过旋转结构的累积效应,每个关节只需要旋转较小的角度即可实现整个翼面后缘较大范围的弯度变化;本发明通过采用多个旋转关节实现后缘连续变弯度,能够明显改善传统翼面-舵面型的气动特性和流场分离特性,连续变后缘弯度比常规舵面的弯度大,靠近后缘端点的中弧线斜率越大,由弯度引起的攻角增量会越大,从而有效攻角较大,失速攻角较小,同一攻角的升力系数较大;传统舵面偏转表面压力系数曲线在转轴处出现突跃,而本技术中连续变弯度翼面表面压力系数曲线在转轴位置相对平滑。

[0095]

下文中,以具体实施例的方式对连续变后缘弯度翼面的设计过程进行详细描述,具体如下:

[0096]

(1)连续变后缘弯度翼面,柔性可变后缘设计了3对关节;所述的旋转关节如图5所示,每段关节的一侧设计有圆形的凹槽,相邻两段关节在凹槽处接触,并通过凹面与凸面的咬合,通过轴销连接形成旋转关节。由于链式结构的累积效应,每对关节只需要旋转较小的角度即可实现整个翼面后缘较大范围的弯度变化。

[0097]

(2)用翼型后缘中弧线的偏转轨迹来表征后缘变弯度的情况,具体地,本实施例中采用圆弧形后缘,弹翼前缘固定段和后缘段各长278.5mm,当三对旋转关节向上或者向下偏转至极限位置(最大角度时),尾缘点的偏转角度为20

°

,等效向上偏转位移为100.159mm,等效向下偏转位移为102.885mm,柔性可动后缘弦长c为278.5mm。三个关节从起偏点到后偏点转角角度分别为2.09

°

、6.31

°

,14.64

°

。

[0098]

(3)如图6所示,根据所述各旋转关节的偏转角度和各翼面部分的重力,计算获得在飞行器的最大攻角下(本实施例中飞行器的最大攻角为8

°

),通过计算可变后缘的阻力力矩获得旋转需要的最大驱动力矩,以确保sma丝性能满足驱动要求。通过三段可变弯度的翼面上的需要的最大驱动力矩大小如表1所示:

[0099]

表1

[0100][0101]

根据所述各翼面部分需要的最大力矩确定各翼面部分对应的sma丝参数,将所述sma丝一端固定在前缘主梁上,另一端与加热模块固定相连,sma丝中间部分与桁条连接。

[0102]

(4)所述的sma加热模块由dd220d80固态继电器和电源组成,固态继电器的输入端接入下位机输出的pwm(脉冲宽度调制)驱动信号,输出端与电源和形状记忆合金丝串联连

接。

[0103]

(5)所述的sma测控模块,采用k型热电偶实时监测sma上的温度,采用qkjl-24a系列角度传感器测量每个关节旋转角度大小,采用crio-9048嵌入式控制器进行驱动控制。

[0104]

(6)所述的sma测控软件采用labview预研编程,对翼面变后缘弯度过程进行实时控制,使用windows界面显示角度、温度的波形图、设置控制参数和数据存储,实时控制系统具有实时控制器完成控制算法和驱动。

[0105]

本领域技术人员可以理解,实现上述实施例方法的全部或部分流程,可以通过计算机程序来指令相关的硬件来完成,所述的程序可存储于计算机可读存储介质中。其中,所述计算机可读存储介质为磁盘、光盘、只读存储记忆体或随机存储记忆体等。

[0106]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1