固定前缘的制作方法

1.本发明涉及一种固定前缘,尤其涉及一种具有防冰结构的缝翼。

背景技术:

2.关于具有防冰结构的缝翼的结构,已知一种用于飞行器的气流控制系统的前缘结构13,所述前缘结构包括双壁式前缘面板27,所述前缘面板包括:内壁元件45和外壁元件47,所述外壁元件47包括多个微孔53,并且其中,所述内壁元件45包括通路55,所述通路形成中空腔室51与真空系统15之间的流体连接。在用于气流控制系统的前缘结构中提供简单且有效的防冰系统的集成的目的是通过以下方式实现的:通过加强件49形成热空气管道57,所述热空气管道被配置成连接至热空气系统17,并且所述加强件49包括多个热空气开口59,所述多个热空气开口形成所述热空气管道57与所述中空腔室(51)之间的流体连接(参照专利文献1)。

3.大型飞机每侧机翼前上方布置有5段缝翼,对应有5段前缘。其中,3#~5#缝翼具有防冰功能,缝翼中用于加热的热气通过排气孔排出,热气排出后会在缝翼与固定前缘蒙皮之间聚集后排放至机翼外部。如图4(a)、图4(b)所示,期间将热量传递给3#~5#固定前缘结构,导致3#~5#固定前缘结构受热气影响较为严重。

4.该高温环境是目前大型飞机的复合材料前缘结构不能承受的,需要采取措施予以解决。

5.现有技术

6.专利文献1:cn110001971a

技术实现要素:

7.本发明为解决上述技术问题而作,其目的在于提供一种固定前缘,结构简单,在防冰功能开启时,可以将除冰热气导向间隙的下部,借助下翼面的负压将除冰热气快速排除至机翼外部,能保护固定前缘免受高温损伤。

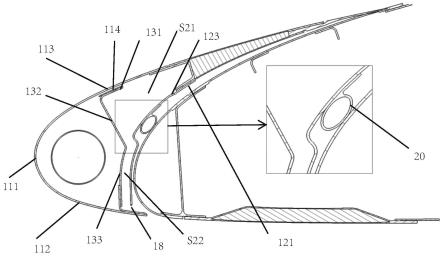

8.本发明涉及一种固定前缘1,包括前蒙皮11、后蒙皮12、隔热梁13及输气管14,所述隔热梁的一端连接到所述前蒙皮的顶部区段113,所述隔热梁的另一端连接到所述前蒙皮的底部区段112,通过所述隔热梁将所述前蒙皮与后蒙皮之间的空间划分为第一空间s1和第二空间s2,所述输气管配置于所述第一空间,在所述输气管上设置有排气孔141,在所述后蒙皮上,以翼展方向的规定间隔且以向下凹陷的方式设置有多个导气槽124,所述导气槽延伸至所述后蒙皮的下端,在所述后蒙皮12的下端与所述前蒙皮11的底部区段112之间形成有间隙18。

9.根据上述结构,当需要除冰时,加热气体由输气管14通过排气孔141进入第一空间s1,然后经由结构通道进入第二空间s2。由于通过多个导气槽124形成较窄的空气通道,因此,在负压的作用下,加热气体能经由间隙18迅速地向后排出至机翼结构的外部,能防止将热量传递至前蒙皮11。

10.较为理想的是,所述第二空间是由所述前蒙皮、所述隔热梁、所述后蒙皮围起的空间,所述第二空间包括上部空间s21和下部空间s22,所述下部空间是所述隔热梁与所述导气槽之间的空间,所述下部空间的容积小于所述上部空间的容积。

11.根据上述结构,由于第二空间包括上部空间s21和下部空间s22,下部空间是隔热梁与所述导气槽之间的空间,下部空间的容积小于上部空间的容积,因此,能够更好地利用负压的作用,将加热气体经由间隙18迅速地向后排出至机翼结构的外部。

12.此外,所述固定前缘1还包括缝翼下长桁16、缝翼后梁17和铝蜂窝结构15,所述隔热梁的一端隔着通气长桁114连接到所述前蒙皮的顶部区段113,所述隔热梁的另一端通过所述缝翼下长桁连接到所述前蒙皮的底部区段,所述缝翼后梁将所述前蒙皮、所述后蒙皮与所述铝蜂窝结构紧固在一起。

13.根据上述结构,前蒙皮11和后蒙皮12两者都不必延伸至固定前缘1的外部后缘,能够增加固定前缘的结构强度。

14.较为理想的是,所述第二空间是由所述前蒙皮、所述隔热梁、所述后蒙皮和所述缝翼后梁围起的空间。

15.此外,所述隔热梁包括连接段131、第一弯曲段132和第二弯曲段133,所述连接段隔着通气长桁附接到所述前蒙皮的顶部区段,所述第一弯曲部从所述连接段的下端以向后下方延伸的方式倾斜,所述第二弯曲段从所述第一弯曲部的下端以向前下方延伸的方式倾斜,所述下部空间是所述第二弯曲段与所述导气槽之间的空间。

16.根据上述结构,能够优化第一空间和第二空间的容积设计,尤其能优化下部空间的容积设计。

17.较为理想的是,所述后蒙皮包括上端缘121、主体部122、连结部123,所述导气槽设置于所述主体部,所述连结部将所述上端缘和所述主体部连接,在所述上端缘与主体部之间具有厚度差。

18.根据上述结构,在将铝蜂窝结构15的下蒙皮附接在上端缘121上时,铝蜂窝结构15的下蒙皮的上表面与主体部122的上表面能够实现共面。

19.此外,所述后蒙皮与所述导气槽是一体的。

20.这样,能够实现简单的结构,也能够实现容易的制造。

21.另外,所述后蒙皮与所述导气槽可以是分体的。

22.较为理想的是,所述第一空间s1和第二空间s2的容积相等。

23.根据上述结构,能够优化加热气体的流动方式。

附图说明

24.图1是表示飞机的机翼的示意图。

25.图2是本发明的固定前缘的结构的立体图。

26.图3是表示应用本发明的固定前缘的机翼的剖面图。

27.图4(a)是表示大型飞机的现有的固定前缘的结构的立体图。

28.图4(b)是表示大型飞机的现有的固定前缘的结构的剖面图。

29.图5是表示现有技术的固定前缘的结构的剖面图。

30.符号说明

[0031]1ꢀꢀꢀ

固定前缘

[0032]2ꢀꢀꢀ

主翼段

[0033]3ꢀꢀꢀ

后缘襟翼

[0034]

11

ꢀꢀꢀ

前蒙皮

[0035]

12

ꢀꢀꢀ

后蒙皮

[0036]

13

ꢀꢀꢀ

隔热梁

[0037]

14

ꢀꢀꢀ

输气管

[0038]

15

ꢀꢀꢀ

铝蜂窝结构

[0039]

16

ꢀꢀꢀ

缝翼下长桁

[0040]

17

ꢀꢀꢀ

缝翼后梁

[0041]

111

ꢀꢀꢀ

前缘

[0042]

112

ꢀꢀꢀ

底部区段

[0043]

113

ꢀꢀꢀ

顶部区段

[0044]

114

ꢀꢀꢀ

通气长桁

[0045]

121

ꢀꢀꢀ

上端缘

[0046]

122

ꢀꢀꢀ

主体部

[0047]

123

ꢀꢀꢀ

连结部

[0048]

124

ꢀꢀꢀ

导气槽

[0049]

131

ꢀꢀꢀ

连接段

[0050]

132

ꢀꢀꢀ

第一弯曲段

[0051]

133

ꢀꢀꢀ

第二弯曲段

[0052]

141

ꢀꢀꢀ

排气孔

[0053]

s1 第一空间

[0054]

s2 第二空间

具体实施方式

[0055]

现在将详细地参考本发明的各个实施方案,这些实施方案的实例被显示在附图中并描述如下。尽管本发明将与示例性实施方案相结合进行描述,但是应当意识到,本说明书并非旨在将本发明限制为那些示例性实施方案。相反,本发明旨在不但覆盖这些示例性实施方案,而且覆盖可以被包括在由所附权利要求所限定的本发明的精神和范围之内的各种选择形式、修改形式、等效形式及其它实施方案。为了便于在所附权利要求中解释和精确定义,术语“上”、“下”、“内”和“外”用于参考在图中所示的示例性实施方案的特征的位置来对这些特征进行描述。

[0056]

如图1所示,飞机的机翼作为主体结构包括固定前缘1、主翼段2和后缘襟翼3。这样的组合模式是现代飞机获取高升力以完成起飞/着陆过程的主要方法。

[0057]

固定前缘1的主要作用是:延迟机翼上的气流分离,使飞机在更大的来流攻角下才会发生失速,从而提高飞机的失速攻角、增加飞机最大升力,提升飞机装载能力,拓展飞行边界。固定前缘1打开时,向前推出与机翼形成一条缝隙,机翼下面的气流经过缝隙流到上表面,增加上翼面气流的速度,延缓气流层的分离,提高升力系数,降低失速速度。髙速飞行

时,固定前缘1收回,以减小阻力。

[0058]

图2是本发明的固定前缘的结构的立体图。图3是表示应用本发明的固定前缘的机翼的剖面图。参照图2、图3,对固定前缘1的结构进行详细说明。如图2所示,固定前缘1主要包括:前蒙皮11、后蒙皮12、隔热梁13、输气管14、铝蜂窝结构15、缝翼下长桁16、缝翼后梁17。

[0059]

前蒙皮11是固定前缘1在飞行期间面向气流的部分。前蒙皮11大幅弯曲并且包括前缘,该前缘可以位于驻点附近。前蒙皮11可以由例如金属片或纤维增强层压件等单件的片状材料制造而成。前蒙皮的截面形成为向后敞开的大致u字形,其中,u形的两个支腿部分别为底部区段112和顶部区段113。前缘111设置在底部区段112与顶部区段113之间曲率最大的区域附近。

[0060]

隔热梁13是用于支撑和承重的部件,包括连接段131、第一弯曲段132和第二弯曲段133。其中,连接段131隔着通气长桁114附接到前蒙皮11的顶部区段113的内表面,第一弯曲部132从连接段131的下端以向后下方延伸的方式倾斜,第二弯曲段133从第一弯曲部132的下端以向前下方延伸的方式倾斜,第二弯曲段133的下端通过大致l字形的缝翼下长桁16固接于前蒙皮11的底部区段112的内表面。第一弯曲部132和第二弯曲段133形成为大致v字形。通过设置隔热梁13,在隔热梁13与前蒙皮11之间形成有第一空间s1,在隔热梁13与后蒙皮12之间形成有第二空间s2,第一空间s1与第二空间s2的容积大致相等。另外,第二空间s2以第一弯曲部132和第二弯曲段133的连接处为界线,可以分为上部空间s21和下部空间s22,下部空间s22的容积小于上部空间s21的容积。

[0061]

后蒙皮12弯曲成背离隔热梁13,在后蒙皮12与主翼段2的蒙皮之间夹设有密封件20。后蒙皮12主要包括上端缘121、主体部122、连结部123、导气槽124。其中,上端缘121以从主体部122的上表面向下偏移铝蜂窝结构15的下蒙皮的厚度的方式形成,这样,在将铝蜂窝结构15的下蒙皮附接在上端缘121上时,铝蜂窝结构15的下蒙皮的上表面与主体部122的上表面能够实现共面。连结部123是用于将上端缘121和主体部122连接的部分。主体部122的下端与隔热梁13的下端大致齐平,或者比隔热梁13的下端更靠上方。在主体部122的下端与l字形的缝翼下长桁16之间形成有间隙18。该间隙18用于供气体通过。

[0062]

缝翼后梁17能够将前蒙皮11的顶部区段113、铝蜂窝结构15和后蒙皮12的上端缘121连接并紧固在一起。这样,前蒙皮11和后蒙皮12可以连接至铝蜂窝结构15,该铝蜂窝结构15可以由另一种材料制成或通过使用不同的制造工艺制成。因此,前蒙皮11和后蒙皮12两者都不必延伸至固定前缘1的外部后缘。

[0063]

输气管14设置于第一空间s1,在输气管14上以横向排成一列的方式设置有多个排气孔141。输气管14是所谓的笛形管(piccolo tube),与加热空气源连接,供加热气体流动,并通过这些排气孔141将加热气体排放至输气管14的外部。因此,加热气体可以通过输气管14流动到第一空间s1中。因此,前蒙皮11被加热以用于进行除冰或防冰功能。通常情况下,加热气体以由至少一个涡轮风扇发动机递送出的放泄空气作为上述加热空气源。

[0064]

在后蒙皮12的主体部122上,在与第一弯曲部132和第二弯曲段133的交接部位大致齐平的位置处,以向下凹陷的方式形成有导气槽124。上述导气槽124向下延伸到后蒙皮12的下端。上述导气槽124在后蒙皮12的主体部122上以翼展方向的规定间隔设置多个。

[0065]

在将前蒙皮11、后蒙皮12、隔热梁13、输气管14、铝蜂窝结构15、缝翼下长桁16、缝

翼后梁17组装在一起后,如图3所示,隔热梁13的第二弯曲段133与后蒙皮12的主体部122大致在一条曲线上,隔热梁13的第二弯曲段133与后蒙皮12的导气槽124的底部大致为偏移的位置关系。第二空间s2的下部空间s22形成于隔热梁13的第二弯曲段133与后蒙皮12的导气槽124之间,形成为较窄的空气通道。

[0066]

需要除冰时,加热气体由输气管14通过排气孔141进入第一空间s1,然后经由结构通道进入第二空间s2。由于第二空间s2的下部空间s22形成为较窄的空气通道,因此,在负压的作用下,加热气体能经由间隙18迅速地向后排出至机翼结构的外部,能防止将热量传递至前蒙皮11。

[0067]

根据上述本发明的结构,能实现防冰系统产生的热气顺利排出机体结构的功能,解除了防冰限制,避免了固定前缘承受高温环境损伤,并且能够满足结构承载和气动维形的要求。

[0068]

虽然基于实施例对本公开进行了记述,但是应当理解为本公开并不限定于上述实施例、结构。本公开也包含各种各样的变形例、等同范围内的变形。除此之外,各种各样的组合、方式、进一步包含有仅一个要素、一个以上或一个以下的其他组合、方式也属于本公开的范畴、思想范围。

[0069]

例如,在上述实施方式中,在后蒙皮12的主体部122上,以向下凹陷的方式形成有导气槽124,也就是说,导气槽124与后蒙皮12是一体的结构。但是,本发明并不局限于此,例如,也可以将导气槽124与后蒙皮12设为不同的部件,通过焊接等连接在一起。

[0070]

此外,在上述实施方式中,隔热梁13的第二弯曲段133的下端通过大致l字形的缝翼下长桁16固接于前蒙皮11的底部区段112的内表面。但是,本发明并不局限于此,例如,也可以将隔热梁13的第二弯曲段133的下端直接固定于前蒙皮11的底部区段112的内表面。

[0071]

另外,在上述实施方式中,通过另外设置的缝翼后梁17将前蒙皮11的顶部区段113、铝蜂窝结构15和后蒙皮12的上端缘121连接并紧固在一起。但是,本发明并不局限于此,例如,也可以不设置缝翼后梁17,而是将前蒙皮11的顶部区段113和后蒙皮12的上端缘121直接与铝蜂窝结构15连接。

[0072]

此外,也可以省略铝蜂窝结构15,而是使前蒙皮11的顶部区段113和后蒙皮12直接延伸到固定前缘1的外部后缘。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1