直升机尾传动系统模拟实验系统

1.本发明属于直升机尾传动系统技术领域,涉及一种直升机尾传动系统模拟实验系统。

背景技术:

2.直升机作为航空器中的重要组成部分,在我国经济与社会发展中发挥着重要作用。直升机的尾传动系统具有跨距大、转速高和结构复杂的特点,是发生事故最频繁的部位,而尾传动系统故障会直接威胁直升机的飞行安全,导致事故发生。

3.为避免飞行事故的发生,需要一种直升机尾传动系统模拟实验系统,该系统通过模拟直升机尾的传动系统来进行实验分析尾传动系统在不同的工况下工作时各部件的运动与受力情况,进而得知尾传动系统易故障发生的原因,对于改善直升机动态性能和优化直升机的尾传动系统的结构有重大意义。

技术实现要素:

4.有鉴于此,本发明公开了一种直升机尾传动系统模拟实验系统,包括实验平台和多自由度平台,所述实验平台包括检测单元、尾传动模拟单元和基础单元,所述基础单元固定设置于多自由度平台,所述尾传动模拟单元用于模拟直升机的尾传动系统,所述检测单元用于获得实验设定的参数,所述多自由度平台用于模拟直升机的不同飞行姿态。

5.进一步,所述检测单元包括转速转矩传感器、电涡流传感器和加速度传感器;所述转速转矩传感器用于测量实验过程中产生的转速和转矩,所述电涡流传感器和加速度传感器用于测量实验过程中产生的震动。

6.进一步,所述基础单元的前端固定于多自由度平台使基础单元呈悬臂结构。

7.进一步,所述尾传动模拟单元包括驱动源、传动轴ⅰ、传动轴ⅱ、第一减速器、传动轴ⅲ、第二减速器和制动装置,所述驱动源、传动轴ⅰ、传动轴ⅱ、第一减速器、传动轴ⅲ、第二减速器和制动装置由基础单元的前端至尾端依次传动配合的设置于基础单元。

8.进一步,所述电涡流传感器至少有两个,两个所述电涡流传感器安装于基础单元并分别对应的架设于传动轴ⅰ和传动轴ⅱ的上方的位置处以测量传动轴和基础单元的震动,所述位移传感器安装于基础单元用于测量基础单元的震动以补偿通过电涡流传感器获得的参数;所述转速转矩传感器安装于基础单元并位于第二减速器和制动装置之间位置处,转速转矩传感器具有两个端部,两个所述端部分别对应的与第二减速器和制动装置同轴连接。

9.进一步,所述传动轴ⅰ具有一个输入端和一个输出端,传动轴ⅱ具有一个输入端和一个输出端,传动轴ⅰ的输入端连接于驱动源,传动轴ⅱ的输出端连接于第一减速器,所述传动轴ⅰ的输出端与传动轴ⅱ的输入端通过联轴器连接使传动轴ⅰ和传动轴ⅱ形成整体。

10.进一步,所述第一减速器设置有一对相交轴线为135

°

的齿轮副,所述齿轮副的主动轴与传动轴ⅱ的输出端同轴连接,所述齿轮副的从动轴与传动轴ⅲ同轴连接。

11.进一步,所述基础单元还包括用于固定驱动源的固定架和用于支撑传动轴ⅱ的支座,所述固定架安装于基础单元的前端;所述支座安装于基础单元并位于传动轴ⅱ的输入端的位置处,所述基础单元为外部设有罩壳的“l”型结构,所述尾传动模拟单元设置于罩壳的内部。

12.进一步,制动装置与第二减速器的连线垂直于传动轴ⅱ与传动轴ⅲ构成的平面。

13.进一步,所述多自由度平台为六自由度并联平台,所述六自由度并联平台包括动平台、定平台和六个沿平台周向间隔布置的驱动杆,所述动平台和定平台通过驱动杆连接,驱动杆通过驱动动平台模拟直升机的不同飞行姿态;所述动平台上固定安装有支撑柱,所述基础单元固定安装于支撑柱。

14.本发明的有益效果:

15.本发明公开了一种直升机尾传动系统模拟实验系统,该系统的实验平台的结构形式与实际直升机的尾传动系统基本一致,使用该系统模拟实验,可以很好的模拟直升机尾传动系统在不同工况下的实际运行状态,使实验数据更为接近实际情况,有利于分析尾传动系统易故障发生的原因,改善直升机动态性能以及优化直升机尾传动系统整体机构设计。

附图说明

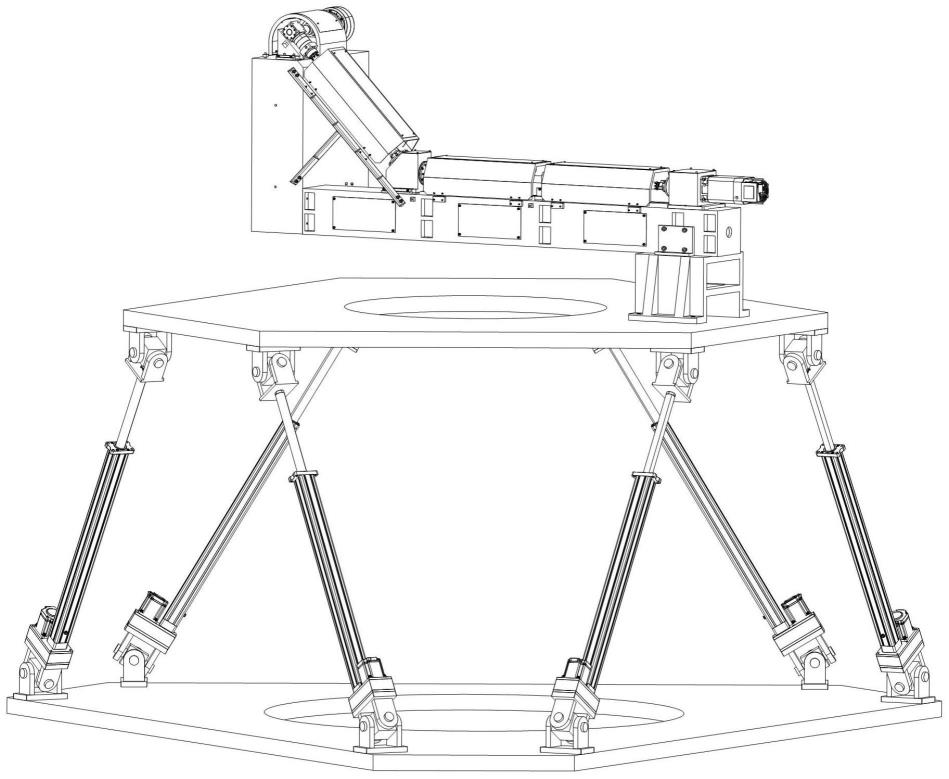

16.图1为本发明结构示意图;

17.图2为本发明实施例实验平台结构示意图;

18.图3为本发明实施例驱动源与传动轴ⅰ的连接结构示意图;

19.图4为本发明实施例第一减速器结构示意图;

20.图5为本发明实施例多自由度平台结构示意图;

具体实施方式

21.图1为本发明结构示意图;图2为本发明实施例实验平台结构示意图;图3为本发明实施例驱动源与传动轴ⅰ的连接结构示意图;图4为本发明实施例第一减速器结构示意图;图5为本发明实施例多自由度平台结构示意图;

22.如图所示,一种直升机尾传动系统模拟实验系统,包括实验平台和多自由度平台,所述实验平台包括检测单元、尾传动模拟单元和基础单元,所述基础单元固定设置于多自由度平台,所述尾传动模拟单元用于模拟直升机的尾传动系统,所述检测单元用于获得实验设定的参数,所述多自由度平台用于模拟直升机的不同飞行姿态。

23.本实施例中,所述检测单元包括转速转矩传感器15、电涡流传感器18和加速度传感器19;所述转速转矩传感器用于测量实验过程中产生的转速和转矩,所述电涡流传感器和加速度传感器用于测量实验过程中产生的震动。转矩转速传感器和电涡流传感器可以获得不同运行状态下的多参量数据,便于信号特征提取分析以及故障诊断

24.本实施例中,所述基础单元1的前端固定于多自由度平台使基础单元呈悬臂结构。

25.本实施例中,所述尾传动模拟单元包括驱动源2、传动轴ⅰ4、传动轴ⅱ7、第一减速器9、传动轴ⅲ11、第二减速器13和制动装置17,所述驱动源2、传动轴ⅰ4、传动轴ⅱ7、第一减速器9、传动轴ⅲ11、第二减速器13和制动装置17由基础单元的前端至尾端依次传动配合的

设置于基础单元。如图2所示,驱动源2输出动力,传动轴ⅰ4和传动轴ⅱ7依次传动至第一减速器9,第一减速器9通过传动轴ⅲ将动力传送至第二减速器13,第二减速器13则将动力输出至制动装置17,与此同时制动装置17工作以模拟直升机不同工况下的负载。本实施例中驱动源为电动机,制动装置为磁粉制动器,电动机相较于其他驱动装置具有价格便宜,结构简单和便于操作的优点,采用磁粉制动器来模拟负载,可以得到安定的扭力,能够连续滑动运转且噪音小、热容量大。

26.本实施例中,所述传动轴ⅰ4具有一个输入端和一个输出端,传动轴ⅱ7具有一个输入端和一个输出端,传动轴ⅰ的输入端通过联轴器连接于驱动源2,传动轴ⅱ的输出端连接于第一减速器,所述传动轴ⅰ的输出端与传动轴ⅱ的输入端通过碟片联轴器5连接使传动轴ⅰ和传动轴ⅱ形成整体。驱动源至第一减速器之间的传动采用两段式可以有效避免因为长跨距造成的传动轴刚度降低,振动加强。

27.本实施例中,所述转速转矩传感器安装于基础单元并位于第二减速器和制动装置之间位置处以便于测量采集输入制动装置的转矩以及转速,转速转矩传感器具有两个端部,两个所述端部分别对应的与第二减速器和制动装置同轴连接,即第二减速器13通过梅花胀套型联轴器14与转矩转速传感器15的一个端部连接,制动装置17通过梅花胀套型联轴器16转矩转速传感器15的另一个端部连接,如此连接后第二减速器13、转矩转速传感器15和制动装置17的轴线在同一轴线上,传动更为顺畅。

28.本实施例中,所述电涡流传感器设置有两个,两个所述电涡流传感器安装于基础单元1并分别对应的架设于传动轴ⅰ和传动轴ⅱ的上方的位置处以测量传动轴和基础单元的震动,如图2所示,第一个电涡流传感器18a设置于传动轴ⅰ的输入端,第二个电涡流传感器18b设置于传动轴ⅱ的输入端。所述位移传感器安装于基础单元用于测量基础单元的震动以补偿通过电涡流传感器获得的参数;电涡流传感器通过采集传动轴ⅰ和传动轴ⅱ的位移情况,来反应轴的震动情况,由于电涡流传感器固定安装于基础单元,而轴震动的同时会使得基础平台一同发生震动,故电涡流传感器实际测出的是传动轴和基础平台的震动,为了提高实验结果的精确度,本发明在基础单元上设置有三个加速度传感器,如图2所示,第一个加速度传感器19a设置于传动轴传动轴ⅰ和传动轴ⅱ连接的位置处,第二个加速度传感器设置于第一减速器与传动轴ⅱ连接的位置处,第三个加速度传感器设置于第二减速器位置处,通过三个加速度传感器可以采集并获得基础单元的震动情况,以加速度传感器采集的数据补偿电涡流传感器采集的数据,最终可以得到轴的震动情况,有效降低了实验误差,提高了实验结论的可靠性。

29.本实施例中,所述第一减速器设置有一对相交轴线为135

°

的齿轮副,所述齿轮副的主动轴与传动轴ⅱ的输出端同轴连接,所述齿轮副的从动轴与传动轴ⅲ同轴连接。如图4所示,第一减速器由一对相交轴线为135

°

的弧齿锥齿轮副902组成,弧齿锥齿轮副的主从动轴分别由一对角接触球轴承904支承,弧齿锥齿轮副的主动轴通过花键905以及碟片联轴器8与传动轴7连接,弧齿锥齿轮副的从动轴通过花键901以及碟片联轴器10与传动轴11连接。使用相交轴线为135

°

的齿轮副改变传动方向,是为了使本发明的结构与直升机尾传动系统一致。

30.本实施例中,所述基础单元还包括用于固定驱动源的固定架和用于支撑传动轴ⅱ的支座。所述固定架安装于基础单元的前端,固定架内设置有连接轴302,驱动源2的输出轴

通过梅花胀套型联轴器304与连接轴302连接,连接轴由一对角接触球轴承303支承,连接轴302通过花键301与传动轴4连接固定以实现动力的稳定输出。所述支座6安装于基础单元并位于传动轴ⅱ的输入端的位置处,支座6上部设置有一个深沟球轴承,传动轴ⅱ穿设于该深沟球轴承,设置支座以及深沟球轴承支撑传动轴ⅱ也可以降低长跨距传动造成的传动轴刚度降低,振动加强的问题。所述基础单元为外部设有罩壳的“l”型结构,所述尾传动模拟单元设置于罩壳的内部。

31.本实施例中,制动装置与第二减速器的连线垂直于传动轴ⅱ与传动轴ⅲ构成的平面。

32.本实施例中,所述多自由度平台为六自由度并联平台,所述六自由度并联平台包括动平台20、定平台23和六个沿平台周向间隔布置的驱动杆22,动平台上固定安装有支撑柱24,所述基础单元1固定安装于支撑柱24;动平台和定平台通过驱动杆连接,驱动杆通过驱动动平台模拟直升机的不同飞行姿态;驱动杆22为电动缸,驱动杆沿长度方向有两个端部,所述两个端部通过虎克铰21分别对应的连接于动平台20的底面和定平台23的顶面,六自由度并联平台通过控制不同电动缸的输出来改变电动缸的长度,进而使动平台表现出不同的姿态以实现与之连接的实验平台呈现相应姿态下的工作状态,平台具有六个自由度,且以并联方式驱动的一种闭环机构,它具有高刚度、高精度以及大载荷等优点。六自由度并联平台各个电动缸的输出也可以一定程度的抵消实验平台产生的振动对传感器的测量造成的影响。

33.本发明直升机尾传动系统模拟实验系统根据实际直升机尾传动系统的结构设计,其结构形式与实际直升机尾传动系统基本一致,在此基础上开展的模拟实验,可以很好的模拟直升机尾传动系统的实际运行状态。本发明的技术方案中采用梅花胀套型联轴器和叠片联轴器来连接不同的轴段,以便于装置的拆装和较大的力矩的传递,叠片联轴器结构简单、可靠性高,梅花胀套型联轴器可以吸收驱动电机2及第二减速器输出轴的振动,补偿径向、角向和轴向偏差,使尾传动模拟单元的传动情况更加接近实际情况;本发明中采用成对角接触球轴承和深沟球轴承来对相应的轴段进行支承,可同时承受径向载荷和轴向载荷,使传动平稳可靠,两种轴承的极限转速较高,更能适应实验台本身高转速的工作状态。

34.本实施例中,各传感器的数据测量和转化技术均为现有技术,在此不再赘述。

35.需要说明的是,在本说明书的描述中,术语“上”、“下”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。本实施例中,若无特殊说明,则“连接”“安装”等均通过螺栓连接等可拆卸的固定连接方式实现,此为现有技术,在此不再赘述

36.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1