一种基于正、负泊松比蜂窝芯主动变形的柔性蒙皮及设计和驱动控制方法

1.本发明属于柔性蒙皮结构技术领域,具体为一种基于正、负泊松比蜂窝芯主动变形的柔性蒙皮及设计和驱动控制方法。

背景技术:

2.智能变体飞行器是指一类能够实时感知外部环境,并会根据飞行任务、状态和环境等因素实时、自主地改变本体外形布局,以实现在当前影响因素综合下的最优性能飞行的新概念飞行器。机翼作为航空器的传统主要部件,其在智能变体飞行器的研究中占重要的地位。

3.机翼变厚度是机翼变形的一种重要方式。传统变厚度机翼主要由刚体部分,柔性蒙皮和安装在机翼内部的驱动器构成,驱动器普遍采用的是液压或电机驱动器。于是机翼变厚度的方式为驱动机械结构对机翼表面的柔性蒙皮施加载荷,通过柔性蒙皮的被动变形来改变机翼的厚度。传统机翼变厚度的方法虽然有回复力大和便于控制的优点,但会使得机翼结构重量增加和机翼内部结构设计变得复杂。随着智能材料的发展,智能材料逐渐被选择作为驱动器代替传统的液压和电机驱动器,减少了变厚度机翼的重量,但这类实现机翼变厚度的方法仍要借助机械结构,机械结构带来的问题依然存在。

4.将智能材料引入柔性蒙皮的设计中,使得柔性蒙皮不借助机械结构实现主动变形,是解决机械结构所带来的问题的一种方案。在这之前,有学者将智能材料形状记忆合金加入波纹式蒙皮设计中,实现了蒙皮主动地单向伸长和缩短。在此基础上,有学者将人工纤维肌肉代替形状记忆合金驱动器实现了同样的功能。但在前缘变厚度机翼中,前缘由钝变尖的过程中具有沿弦向变形大,以及尖锐前缘点附近的局部变形精度难以控制等难点,基于波纹式主动变形蒙皮对于这些问题并不能很好地解决。

技术实现要素:

5.针对现有技术存在的问题,尤其是针对机翼前缘变厚度中出现的问题,本发明提出一种基于正、负泊松比蜂窝芯主动变形的柔性蒙皮及设计和驱动控制方法。本发明通过智能材料形状记忆合金驱动正、负泊松比蜂窝结构变形;本发明通过对正、负泊松比结构的单胞设计以及相互之间的约束使得两个结构的变形之间能发生相互作用,从而实现整个蜂窝夹芯的变形,达到前缘变厚度的目的,减少了机械结构的使用;而且本发明结合机翼前缘变厚度需求,给出的结构设计机理清楚,通过计算能够得到准确的驱动参数,继而能够精确控制机翼前缘变形。

6.本发明的技术方案为:

7.一种基于正、负泊松比蜂窝夹芯主动变形的柔性蒙皮设计方法,包括以下步骤:

8.步骤1:将机翼初始翼型以及目标翼型各自的上翼型和下翼型均沿弦长等分为n段,计算每一段翼型的弯曲角度,要求每一段翼型的弯曲角度均不能大于设定值,如果超过

设定值,则增加分段数;

9.步骤2:根据步骤1确定的分段数n,设计柔性蒙皮中蜂窝夹芯的蜂窝单胞结构参数:

10.所述蜂窝夹芯中的蜂窝单胞包括负泊松比蜂窝单胞和正泊松比蜂窝单胞;

11.首先确定负泊松比蜂窝单胞的结构参数:

12.根据步骤1确定的分段数n,以及已知的机翼弦长l,确定每一分段的弦长为l/n,则负泊松比蜂窝单胞x向的长度为l/n,并在0.5l/n<h1<l/n范围内,设定负泊松比蜂窝单胞水平胞壁的长h1,则得关系式

13.h

1-l

1 cosθ1=0.5l/n

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

14.再设定负泊松比蜂窝单胞的y向等效泊松比为ν

yx1

,得关系式:

[0015][0016]

联立(1)式和(2)式得到负泊松比蜂窝单胞的倾斜胞壁长度l1和倾斜胞壁的角度θ1,并设定负泊松比蜂窝单胞胞壁的厚度为t1,高度为b1;从而确定负泊松比蜂窝单胞的结构参数;

[0017]

其次根据负泊松比蜂窝单胞的结构参数确定正泊松比蜂窝单胞的结构参数:

[0018]

正泊松比蜂窝单胞x向的长度为l/n,在0<h2<0.5l/n范围内,设定正泊松比蜂窝单胞水平胞壁的长h2,得关系式

[0019]

h2+l

2 cosθ2=0.5l/n

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0020]

再由正、负泊松比蜂窝单胞在y方向上的长度相等,得关系式:

[0021]

2l

2 sinθ2=2l

1 sinθ1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0022]

联立(3)式和(4)式求得正泊松比蜂窝单胞的倾斜胞壁长度l2和倾斜胞壁的角度θ2,并设定正泊松比蜂窝单胞胞壁的厚度为t2,高度为b2;从而确定正泊松比蜂窝单胞的结构参数;

[0023]

步骤3:将步骤2设计的正、负泊松比蜂窝单胞组合成变形单元;所述变形单元由正泊松比蜂窝多胞、负泊松比蜂窝多胞和两块形状记忆合金驱动器组合而成;

[0024]

其中正泊松比蜂窝多胞为正泊松比蜂窝单胞沿y方向排列组合而成的纵向多胞;负泊松比蜂窝多胞为负泊松比蜂窝单胞沿y方向排列组合而成的纵向多胞;且纵向多胞中的单胞数量n由机翼展长m除以蜂窝单胞y向的长度所得结果取整得到;

[0025]

正泊松比蜂窝多胞与负泊松比蜂窝多胞沿z方向重合叠加在一起,且变形单元中每一个正泊松比蜂窝单胞的一侧中间水平胞壁端部和与其对应重合的负泊松比蜂窝单胞的同一侧中间水平胞壁端部焊接固定;两块形状记忆合金驱动器布置在正、负泊松比蜂窝多胞组合体的正面和背面,沿y向放置且位于中间位置,分别和正、负泊松比蜂窝多胞连接,多胞中每个和驱动器接触的水平胞壁的接触部分都和驱动器焊接在一起;

[0026]

每个变形单元对应一个翼型分段,将n个分段对应的变形单元沿弦向依次焊接固定,就得到柔性蒙皮中的蜂窝夹芯。

[0027]

进一步的,步骤1中,所述设定值为15

°

。

[0028]

进一步的,步骤1中,对于初始翼型以及目标翼型各自的上翼型和下翼型,分别进行以下操作来计算每一段翼型弯曲角度:

[0029]

首先拟合翼型曲线,之后通过曲线平移和旋转,使得翼型的后缘处于坐标系原点并在该点和坐标系x轴相切;

[0030]

其次将翼型沿弦长等分,每一段翼型对应弦长相等,根据拟合的翼型曲线计算每一段翼型两端点的斜率t1和t2,t2>t1,根据公式

[0031][0032]

得到该分段的弯曲角度β。

[0033]

进一步的,负泊松比蜂窝单胞以及正泊松比蜂窝单胞的胞壁厚度和高度不大于4mm,且胞壁厚度小于高度。

[0034]

进一步的,泊松比蜂窝单胞胞壁厚度t2等于负泊松比蜂窝单胞胞壁厚度t1;正泊松比蜂窝单胞高度b2等于负泊松比蜂窝单胞高度b1。

[0035]

进一步的,正泊松比蜂窝多胞以及负泊松比蜂窝多胞的y方向顶部和底部的水平胞壁的厚度为对应蜂窝单胞胞壁厚度的两倍。

[0036]

一种基于正、负泊松比蜂窝芯主动变形的柔性蒙皮,所述柔性蒙皮具有蜂窝夹芯,所述蜂窝夹芯由上述任一方法设计得到。

[0037]

一种柔性蒙皮中蜂窝夹芯主动变形的控制方法,根据公式

[0038][0039]

计算蜂窝夹芯上各个变形单元的驱动位移,并通过形状记忆合金驱动器产生驱动位移,将蜂窝夹芯从初始翼型形状变形为目标翼型形状;其中δ

yj

为第j个翼型分段对应的变形单元的驱动位移,t是正、负泊松比蜂窝多胞的高度和,μ是修正系数,αj为机翼初始翼型第j个分段和目标翼型第j个分段的弯曲角度之差,αj=α

j目标-α

j初始

。

[0040]

进一步的,修正系数μ有限元数值分析进行数值模拟实验得到:

[0041]

首先建立变形单元模型,在驱动位移小于或等于1.5mm的前提下至少选取5个不同的驱动位移δy施加给变形单元,每个驱动位移构成一组数值模拟实验,共进行s组数值模拟实验,每组实验的驱动位移δ

yi

使得变形单元产生绕y轴的弯曲角度αi;

[0042]

然后根据公式

[0043][0044]

计算得到修正系数μ。

[0045]

有益效果

[0046]

本发明提出了一种基于正、负泊松比蜂窝芯主动变形的柔性蒙皮及设计和驱动控制方法。首先通过智能材料形状记忆合金驱动正、负泊松比蜂窝结构变形;并且通过对正、负泊松比结构的单胞设计以及相互之间的约束使得两个结构的变形之间能发生相互作用,从而实现整个蜂窝夹芯的变形,达到前缘变厚度的目的,减少了机械结构的使用;而且本发明结合机翼前缘变厚度需求,给出的结构设计机理清楚,通过计算能够得到准确的驱动参数,继而能够精确控制机翼前缘变形。

[0047]

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

[0048]

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

[0049]

图1为圆弧两端点的斜率和圆心角的关系;

[0050]

图2为负、正泊松比蜂窝单胞结构与负泊松比蜂窝纵向多胞;(a)为负泊松比蜂窝单胞结构,(b)为正泊松比蜂窝单胞结构,(c)为负泊松比蜂窝纵向多胞结构;

[0051]

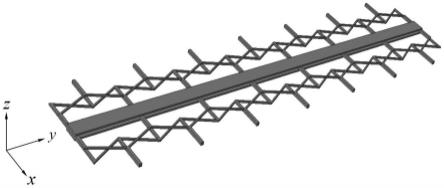

图3为变形单元结构;

[0052]

图4为变形单元的边界条件和变形单元受载弯曲的状态;

[0053]

图5为柔性蒙皮蜂窝夹芯;

[0054]

图6为负、正泊松比蜂窝板;

[0055]

图7为本发明对应的流程图;

[0056]

图8为已知机翼的二维翼型;其中1为初始翼型,2为目标翼型;

[0057]

图9为分段处理后的已知机翼二维翼型;

[0058]

图10为蜂窝夹芯的初始状态数值模型;

[0059]

图11为数值模拟结果和目标翼型曲线的对比图。

具体实施方式

[0060]

本发明提出一种基于正、负泊松比蜂窝芯主动变形的柔性蒙皮及设计和驱动控制方法,能够应用在变厚度机翼上,尤其能够解决前缘变厚度机翼的控制难题。

[0061]

下面以前缘变厚度机翼为例,已知该前缘变厚度机翼的二维翼型弦长为l,机翼展长为m,且已知其初始状态和变形后目标状态的二维翼型,分别简称为初始翼型和目标翼型。由于本发明设计的是主动变形柔性蒙皮中的蜂窝夹芯,所以根据前缘变厚度机翼已知的初始状态和目标状态而确定的蜂窝夹芯初始状态和目标状态也是已知的。

[0062]

基于上述已知参数,下面给出基于正、负泊松比蜂窝芯主动变形的柔性蒙皮设计方法,主要设计的是柔性蒙皮中的蜂窝夹芯。

[0063]

步骤1:将已知机翼的初始翼型以及目标翼型各自的上翼型和下翼型均沿弦长等分为n段,计算每一段翼型的弯曲角度,要求每一段的弯曲角度均不能大于设定值,如果超过设定值,则增加分段数。

[0064]

这里对初始翼型以及目标翼型的具体处理过程相同,下面以初始翼型为例进行说明:

[0065]

在数学模型中拟合出初始翼型中上翼型和下翼型的曲线,然后通过曲线平移和旋转,使得翼型的后缘为原点并在该点和x轴相切。

[0066]

将初始翼型中上翼型和下翼型沿弦长等分,每一段的弦长是相等的,等分后的每一分段都可认为是光滑的圆弧,圆弧两端点为分段点,分段点的斜率通过拟合的曲线获得。假设某一分段两端的斜率分别为t1和t2(t2>t1),则通过几何关系(如图1),可获得该分段的弯曲角度,即圆弧的圆心角

[0067]

对于分段数的要求是各个分段中最大的弯曲角度要小于或等于15

°

,若分段中最大的弯曲角度大于15

°

,则应该增加分段数。假设二维翼型被等分为n段,从后缘的分段开始

到前缘的分段依次将每个分段编号为1~n。

[0068]

步骤2:根据步骤1确定的分段数n,设计蜂窝夹芯中的蜂窝单胞的结构参数。

[0069]

所述蜂窝夹芯中的蜂窝单胞包括负泊松比蜂窝单胞和正泊松比蜂窝单胞。负、正泊松比蜂窝单胞的结构如图2(a)和(b)所示,其中h1和h2分别为负泊松比蜂窝单胞以及正泊松比蜂窝单胞的水平胞壁的长、l1和l2分别为负泊松比蜂窝单胞以及正泊松比蜂窝单胞的倾斜胞壁的长、t1和t2分别为负泊松比蜂窝单胞以及正泊松比蜂窝单胞的胞壁厚度、θ1和θ2分别为负泊松比蜂窝单胞以及正泊松比蜂窝单胞的倾斜胞壁角度,b1和b2分别为负泊松比蜂窝单胞以及正泊松比蜂窝单胞的高度,即单胞沿z向的长度。

[0070]

首先确定负泊松比蜂窝单胞的结构参数。

[0071]

由步骤1可知,每个分段的弦长为l/n,所以这里确定负泊松比蜂窝单胞x向的长度为l/n,其中蜂窝单胞x向的长度为单胞左端和右端之间的连线长,取负泊松比蜂窝单胞水平胞壁的长为h1(0.5l/n<h1<l/n),如图2(a)可得关系式:

[0072]h1-l

1 cosθ1=0.5l/n

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0073]

再取负泊松比蜂窝单胞的y向等效泊松比为ν

yx1

,可得关系式:

[0074][0075]

联立(1)式和(2)式便可求得负泊松比蜂窝单胞的倾斜胞壁长度l1和倾斜胞壁的角度θ1。最后设定负泊松比蜂窝单胞胞壁的厚度为t1,高度为b1,其中取胞壁的厚度和高度要小于或等于4mm,并且t1≤b1。这样就得到了负泊松比蜂窝单胞的结构参数。

[0076]

其次通过负泊松比蜂窝单胞的结构参数确定正泊松比蜂窝单胞的结构参数。同样,正泊松比蜂窝单胞x向的长度为l/n,取正比松比蜂窝单胞的水平胞壁的长为h2(0<h2<0.5l/n),可得关系式:

[0077]

h2+l

2 cosθ2=0.5l/n

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0078]

再由正、负泊松比蜂窝单胞在y方向上的长度相等,蜂窝单胞y向长度为单胞顶端和低端之间的连线长,可得关系式:

[0079]

2l

2 sinθ2=2l

1 sinθ1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0080]

联立(3)式和(4)式便可求得正泊松比蜂窝单胞的倾斜胞壁长度l2和倾斜胞壁的角度θ2。最后设定正泊松比蜂窝单胞胞壁厚度为t2,高度为b2,这里取t2=t1,高度b2=b1。

[0081]

于是,正、负泊松比蜂窝单胞的结构参数就已全部确定。

[0082]

步骤3:将正、负泊松比蜂窝单胞组合成变形单元。

[0083]

所述变形单元是本方法提出的概念,如图3所示,它由正泊松比蜂窝多胞、负泊松比蜂窝多胞和两块形状记忆合金驱动器组合而成。其中,负、正泊松比蜂窝多胞为沿y方向(展向)的纵向多胞。纵向多胞的结构如图2(c)所示,它由若干相同的蜂窝单胞沿y向排列组合而成,需要注意的是纵向多胞位于顶部和底部的水平胞壁的厚度为蜂窝单胞设计的胞壁厚度的两倍。

[0084]

将已知机翼的展长m除以步骤2中蜂窝单胞y向的长度2(l

1 sinθ1+t1)并取整,就得到了变形单元纵向多胞中的单胞数量n,并且整数n是最接近m/2(l

1 sinθ1+t1)的整数。

[0085]

如图3所示,变形单元中,正、负泊松比蜂窝多胞沿z方向重合叠加在一起,变形单元中每一个正泊松比蜂窝单胞的一侧中间水平胞壁端部和与其对应重合的负泊松比蜂窝

单胞的同一侧水平胞壁端部焊接在一起,正、负泊松比蜂窝多胞就是通过这些地方连接在一起。两块形状记忆合金驱动器布置在正、负泊松比蜂窝多胞组合体的正面和背面,沿y向放置且位于中间位置,分别和正、负泊松比蜂窝多胞连接,多胞中每个和驱动器接触的水平胞壁的接触部分都和驱动器焊接在一起。

[0086]

由此就设计得到了单个沿机翼展向的变形单元,每个变形单元对应一个翼型分段,将n个分段对应的变形单元沿弦向依次焊接固定,就得到柔性蒙皮中的蜂窝夹芯。

[0087]

下面进一步对柔性蒙皮蜂窝夹芯的变形控制进行分析:

[0088]

如图4(a)所示,在变形单元的左边,约束中间水平胞壁左端x、y和z向位移自由度,约束剩下的水平胞壁左端x和z向位移自由度。此时形状记忆合金驱动器产生y向的驱动位移δy时,变形单元便会绕y轴向正泊松比蜂窝多胞的一侧的弯曲(如图4(b)所示),变形单元的弯曲角度α和驱动位移δy的关系为:

[0089][0090]

其中μ是修正系数,它是一个和蜂窝单胞构型相关的量,若蜂窝单胞的构型确定,修正系数μ也就确定了。θ1和θ2分别是负、正泊松比蜂窝单胞倾斜胞壁的角度,n是变形单元多胞中单胞的个数,t是正、负泊松比多胞的高度和,即t=b1+b2。

[0091]

这里,修正系数μ可以借助有限元数值分析软件进行数值模拟实验来确定。在软件中建立变形单元的模型,选用步骤2中确定的蜂窝单胞的构型。数值模拟实验中可用位移载荷代替形状记忆合金驱动器的功能。在驱动位移小于或等于1.5mm的前提下至少选取5个不同的驱动位移δy施加给变形单元,每个驱动位移构成一组数值模拟实验。若进行了s组数值模拟实验,每组实验的驱动位移δ

yi

都会使得变形单元产生绕y轴的弯曲角度αi。

[0092]

αi获取的方法为:通过数值模拟实验,变形单元会近似弯曲为一段圆弧,获取圆弧上离散点的坐标,通过坐标在数学软件中模拟出数值模拟实验结果中的圆弧,然后用步骤1中圆弧的圆心角公式就可以获得变形单元的弯曲角度αi。

[0093]

最后结合式(5)和s组数值模拟实验中获得的变形单元的弯曲角度αi,可确定修正系数的值为:

[0094][0095]

这样式(5)中除了α和δy,其他参数的值都已确定。接下来涉及到式(5)的计算中,μ的值是不变的。

[0096]

接下来,利用步骤1确定的各个分段的弯曲角度,来计算驱动位移,从而实现驱动控制。

[0097]

在步骤1中,将已知机翼的二维翼型,包括上翼型和下翼型,分别均沿弦长等分为n段,将每个分段都用变形单元代替,变形单元的形状和编号都与初始翼型的分段相同,这样n个变形单元就组合成了已知机翼的柔性蒙皮蜂窝夹芯,如图5所示。

[0098]

图5所示的是由7个变形单元组成的已知机翼初始状态的柔性蒙皮蜂窝夹芯,方框中为前缘部分的变形单元。图6所示的是图5中的蜂窝芯板是由负泊松比蜂窝板和正泊松比蜂窝板沿z轴叠加在一起的。在每两个变形单元之间,正、负泊松比蜂窝板接触地方是焊接在一起的,具体如图5中变形单元5和6之间的深色部分。

[0099]

给每个变形单元施加驱动位移,使其变形成为目标翼型相应分段的形状,这样整个蜂窝芯板就变形成已知机翼目标状态的形状。

[0100]

这里结合式(5)可以得到蜂窝夹芯上各个变形单元的驱动位移为(上翼型或下翼型):

[0101][0102]

其中αj为已知机翼初始翼型第j个分段和目标翼型第j个分段弯曲角度之差,即αj=α

j目标-α

j初始

。

[0103]

所计算的驱动位移为蜂窝夹芯上相应编号的变形单元上的形状记忆合金驱动器的驱动位移,通过这些驱动位移就可以将蜂窝夹芯从初始翼型形状变形为目标翼型形状。

[0104]

下面详细描述本发明的实施例,所述实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0105]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0106]

本实施例是用本发明的方法将图8中的已知机翼从初始状态变形成为目标状态,也就是将蜂窝夹芯从初始状态变形为目标状态。图8中是已知机翼的二维翼型,1是初始翼型,2是目标翼型,已知机翼的弦长为450mm,选取的变形机翼部分的翼展为330mm。

[0107]

由于这里采用的已知机翼是上下对称的,所以只选取图8中上半部分即上翼型来应用本方法,下表是节选自上翼型的初始翼型和目标翼型形状的坐标。

[0108][0109]

首先设计柔性蒙皮中的蜂窝夹芯:

[0110]

步骤1,将上翼型按弦长等分,计算每一分段的弯曲角度。

[0111]

在数学软件中输入上表中的坐标,用二次样条差值函数拟合出初始翼型和目标翼型的曲线,然后进行旋转和平移使得翼型的后缘点为原点并且和x轴相切,如图9所示,图9中上半部分为处理后的初始翼型,下半部分为处理后的目标翼型。

[0112]

将二维翼型按弦长等分为6段,则每个分段的弦长为75mm,所以分段点的坐标依次

为:0、-75、-150、-225、-300、-375和-450,从后缘的分段到前缘的分段依次将每个分段编号为1~6,如图9所示。依次计算分段点的斜率然后按照公式计算各个分段的弯曲角度,按照编号填入下表:

[0113][0114]

由表中数据可知,分段中最大的弯曲角度为9.79277

°

,符合分段的规则。

[0115]

步骤2,设计蜂窝单胞的尺寸。

[0116]

由步骤1可知,负泊松比蜂窝单胞x向的长度为75mm,取单胞水平胞壁的长为50mm,再取单胞y向等效泊松比为-1,则可得关系式:

[0117][0118]

则负泊松比蜂窝单胞倾斜胞壁的长l1为25mm,倾斜胞壁的角度θ1为60

°

,再取单胞的胞壁厚度t1为1mm,高b1为1mm。

[0119]

同样,正泊松比蜂窝单胞x向的长度为75mm,取正比松比蜂窝单胞的水平胞壁的长为30mm,再由正、负泊松比蜂窝单胞在y方向上的长度相等可得关系式:

[0120][0121]

则单胞倾斜胞壁的长l2为22.91mm,倾斜胞壁的角度θ2为70.88

°

,由正、负泊松比蜂窝单胞的胞壁厚度和高度相等,有t2=t1=1mm,b2=b1=1mm。

[0122]

正、负泊松比蜂窝单胞的结构参数就已全部确定,如下表所示。

[0123] t/mml/mmh/mmθ

°

b/mmv

yx

正泊松比蜂窝单胞122.913070.8811.66负泊松比蜂窝单胞12550601-1

[0124]

步骤3,将正、负泊松比蜂窝单胞组合成变形单元。

[0125]

将已知机翼的展长除以步骤2中蜂窝单胞的y向的长度并取整,可得:330

÷

[2

×

(25

×

sin60

°

+1)]=7.2846,取n=7,即变形单元中的正泊松比蜂窝多胞以及负泊松比蜂窝多胞分别都是由7个单胞组合而成。

[0126]

变形单元中,正、负泊松比蜂窝多胞沿z方向重合叠加在一起,变形单元中每一个正泊松比蜂窝单胞的水平胞壁和与其对应重合的负泊松比蜂窝单胞的水平胞壁在端部焊接在一起,正、负泊松比蜂窝多胞就是通过这些地方连接在一起。两块形状记忆合金驱动器布置在正、负泊松比蜂窝多胞组合体的正面和背面,沿y向放置且位于中间位置,分别和正、负泊松比蜂窝多胞连接,多胞中每个和驱动器接触的水平胞壁的接触部分都和驱动器焊接在一起。

[0127]

由此就设计得到了单个沿机翼展向的变形单元,每个变形单元对应一个翼型分段,将7个分段对应的变形单元依次焊接固定,就得到柔性蒙皮中的蜂窝夹芯。

[0128]

接下来,确定柔性蒙皮中蜂窝夹芯的变形控制。

[0129]

步骤4、确定修正系数μ:

[0130]

在abaqus数值模拟软件中建立变形单元的数值模型,如图3所示,模型的结构参数为步骤2中设计的蜂窝单胞的结构参数,模型的材料参数为:弹性模量为68.9gpa,泊松比为0.33。对模型分别施加0.2mm、0.4mm、0.6mm、0.8mm和1.0mm的驱动位移,进行5组数值模拟实验,五组数值模拟实验下变形单元的弯曲角度如下表:

[0131]

实验组12345驱动位移/mm0.20.40.60.81.0弯曲角度/

°

2.725.458.1510.8513.55

[0132]

所以由修正系数的计算公式可计算出修正系数的值为:

[0133][0134]

步骤5:根据步骤1中得到的每个分段的弯曲角度,计算驱动位移。

[0135]

在步骤1中,已知机翼的二维翼型被等分为了6段,将每个分段都用变形单元代替,变形单元的形状和编号都与初始翼型的分段相同,如图10所示为6个变形单元组成的已知机翼初始状态中柔性蒙皮蜂窝芯的数值模型,其中未加变形单元驱动器,驱动器的功能在数值模拟实验中用位移载荷代替。

[0136]

给变形单元施加驱动位移,使其变形成为目标翼型相应分段的形状。根据驱动位移和弯曲角度的关系

[0137][0138]

将步骤1中计算的弯曲角度的差值代入上式,可得各个变形单元的驱动位移列入下表,注意公式中弯曲角度的单位为弧度。

[0139]

变形单元123456弯曲角度αj/

°‑

0.23027-0.68822-1.25225-2.07094-3.64665-9.17068驱动位移/mm-0.017-0.051-0.092-0.152-0.268-0.675

[0140]

所计算的驱动位移为蜂窝夹芯上相应编号的变形单元驱动器的驱动位移,通过这些驱动位移就可以将蜂窝夹芯从初始翼型形状变形为目标翼型形状。

[0141]

检验变形效果:

[0142]

为了检验蜂窝芯板在计算的驱动位移下是否可以从已知机翼的初始状态形状变形成为目标状态形状,下面通过数值模拟,将变形后的蜂窝芯板的形状和已知机翼目标翼型之间进行对比。

[0143]

已知机翼初始状态的数值模型如图10所示,将步骤5中计算的驱动位移施加到相应的变形单元上。注意,在数值模拟中施加驱动位移时,要先后设置两个分析步,第一个分析步为负泊松比蜂窝多胞的变形,第二个为正泊松比蜂窝多胞的变形。

[0144]

如图11所示为数值模拟结果模型上离散的点和目标翼型曲线的对比图,可以看到数值模拟的结果和目标翼型有很好的一致性。

[0145]

此外,我们也进行了实际的变形分析试验,试验结果同样表明,采用本发明设计的基于正、负泊松比蜂窝芯主动变形的柔性蒙皮,能够准确实现机翼前缘变厚度要求。

[0146]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1