一种内含镍钛合金钢丝绳的点阵夹芯机翼

1.本发明涉及飞行器技术领域,具体为一种内含镍钛合金钢丝绳的点阵夹芯机翼。

背景技术:

2.目前,针对电动飞机的飞行时速在250km/h左右,为迎合绿色环保的发展趋势,不断发展电动飞机,提高电动飞机的飞行时速也很有必要,飞行时速的提高,电动飞机需要面临的飞行环境就越复杂,时速越高颤振发生的概率也越高,所以为提高电动飞机的时速的同时避免发生颤振影响飞机的正常飞行,我们需要增加机翼自身的阻尼,吸收振动产生的能量,减小振动带来的影响,机翼通常配前端增加配重,但是这增加了机翼的质量,影响了飞机的续航时间,对质量的利用率不高。设计发明一种既能提高机翼阻尼又提高质量利用效率的机翼至关重要。

3.现有的电动飞机机翼的减振方式:主动控制、半主动控制以及被动控制三个方面。主动控制通常需要额外的电源以及作动机构;半主动控制虽然能够克服高频控制问题,其同样受外界能源限制,被动控制,特别是常规的非线性振动控制必须提供一定的额外质量以及空间才能达到预期的振动控制效果。因此,如何结合电动飞机自身超轻量化,长航时的设计属性,设计一款适合电动飞机的机翼,以在控制机翼的重量的同时,能够达到相应的减振效果,是目前技术需要解决的问题。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种新型的机翼,以克服现有技术中机翼的质量过大、强度和承载能力较弱、减振抗振性能低的问题。

5.为了达到上述目的,本发明主要提供如下技术方案:

6.一种内含镍钛合金钢丝绳的点阵夹芯机翼,包括上蒙皮和下蒙皮,所述上蒙皮和所述下蒙皮固定连接后,形成容置空间,在所述容置空间中设有点阵夹心层,所述点阵夹心层紧密排列的多个棱台单体组成;每个所述棱台单体包括至少三个结构梁,每个结构梁的下端均与所述下蒙皮固定连接,每个所述结构梁与所述下蒙皮的切线所成角度相同,每个结构梁的上端均与所述上蒙皮固定连接。

7.上述的内含镍钛合金钢丝绳的点阵夹芯机翼中,在所述棱台单体的底面区域的中心点两侧对称设有两对定位孔,所述每对定位孔内均穿有一条镍钛合金钢丝绳,所述镍钛合金钢丝绳的两端与上蒙皮固定连接。

8.上述的内含镍钛合金钢丝绳的点阵夹芯机翼中,所述结构梁的上端延伸交点在所述上蒙皮的上方,所述结构梁上端延伸后形成正棱锥;所述结构梁与所述下蒙皮的切线所成角度为30-60

°

。

9.上述的内含镍钛合金钢丝绳的点阵夹芯机翼中,相邻的两个棱台单体的结构梁的下端的距离为0~1cm。

10.上述的内含镍钛合金钢丝绳的点阵夹芯机翼中,所述容置空间中设置所述点阵夹

心层的步骤为:

11.第一步,根据飞行器总体设计要求,确定机翼外形,从而确定机翼的几何参数,以初始机翼设计要求为约束条件,以保证结构刚强度的同时使质量最小为原则,进行结构优化设计,确定单体的形式;

12.第二步,并根据所述几何参数,将所述棱台单体以一定密度填充在容置空间内,所述结构梁的角度与长度根据轮廓的几何参数在结构优化设计时自动匹配;

13.第三步,确定了所述机翼的外形与内部结构之后,建立所述机翼的有限元模型,对所述机翼进行静力学、动力学与模态分析,得到所述机翼的振动特性,若基于此构型,对所述以及经行力学分析验证,在轻量化的状态下是否满足应力要求,如果满足要求,即得到所述内含镍钛合金钢丝绳的点阵夹芯机翼。

14.上述的内含镍钛合金钢丝绳的点阵夹芯机翼中,确定所述单体的方式为:根据机翼工作环境,设置机翼的所受的载荷并给定约束,设计一个单体结构的外形,以单体结构为基础,不断复制阵列,形成点阵结构;

15.上述的内含镍钛合金钢丝绳的点阵夹芯机翼中,所述约束条件为接头约束、位移约束或外力载荷约束。

16.上述的内含镍钛合金钢丝绳的点阵夹芯机翼中,在所述棱台单体之间、所述结构梁之间的孔隙空间中填充有隔音隔热、阻燃隔振的材料;

17.上述的内含镍钛合金钢丝绳的点阵夹芯机翼中,优选地,所述材料为泡沫材料。

18.上述的内含镍钛合金钢丝绳的点阵夹芯机翼中,所述镍钛合金钢丝绳由镍钛合金丝和钢丝捻制成股,所述镍钛合金钢丝绳的直径在1.5mm-3mm之间。

19.上述的内含镍钛合金钢丝绳的点阵夹芯机翼中,在所述棱台单体内的镍钛合金钢丝绳形成椭圆形,所述椭圆形短轴长度是长轴长度的0.5-0.8之间。

20.上述的内含镍钛合金钢丝绳的点阵夹芯机翼中,所述上蒙皮和所述下蒙皮通过胶粘固定连接;

21.上述的内含镍钛合金钢丝绳的点阵夹芯机翼中,所述结构梁的下端与所述下蒙皮通过胶粘固定连接;

22.上述的内含镍钛合金钢丝绳的点阵夹芯机翼中,所述结构梁的上端与所述上蒙皮通过胶粘固定连接;

23.上述的内含镍钛合金钢丝绳的点阵夹芯机翼中,所述镍钛合金钢丝绳的两端与所述上蒙皮通过胶粘固定连接。

24.上述的内含镍钛合金钢丝绳的点阵夹芯机翼中,优选地,所述胶的材质为环氧树脂。

25.上述的内含镍钛合金钢丝绳的点阵夹芯机翼中,所述机翼为电动飞机的机翼。

26.借由上述技术方案,本发明提出的一种内含镍钛合金钢丝绳的点阵夹芯机翼至少具有下列优点:

27.1、本发明采用了点阵夹心层作为机翼的支撑结构和减震结构,从而使机翼质量更轻,并且扩大了机翼内部空间,使机翼能够有一定的功能性发展空间,在具体实施方式中可以在棱台单体之间和结构梁之间填充泡沫材料以进一步达到吸振降噪的目的。

28.2、本发明的电动机翼在振动产生过程中,镍钛合金钢丝绳之间产生摩擦消耗振动

能量达到减振的目的,镍钛合金的形状记忆特性能够提高振动抑制效果。

29.3、本发明中的镍钛合金钢丝绳是通过胶粘在蒙皮内部,不需要安装过多的夹具固定钢丝绳,可以使结构充分减振的同时不会增加太多的质量,从而不会影响飞机的性能。

30.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

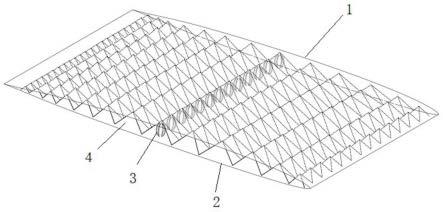

31.图1为本发明的内含镍钛合金钢丝绳的点阵夹芯机翼的剖视图;

32.图2为本发明的内含镍钛合金钢丝绳的点阵夹芯机翼的结构示意图;

33.图3为图2的方框部分的局部透视图;

34.图4为本发明的棱台单体的结构示意图。

具体实施方式

35.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的一种内含镍钛合金钢丝绳的点阵夹芯机翼具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

36.如图1-4所示,本实施例提供了一种内含镍钛合金钢丝绳的点阵夹芯机翼,包括上蒙皮1和下蒙皮2,所述上蒙皮1和所述下蒙皮2固定连接后,形成容置空间,在所述容置空间种设有点阵夹心层,所述点阵夹心层紧密排列的多个棱台单体组成;每个所述棱台单体包括四个结构梁4,每个结构梁4的下端均与所述下蒙皮2固定连接,每个所述结构梁4与所述下蒙皮2的切线所成角度相同,每个结构梁4的上端均与所述上蒙皮1固定连接。在本实施例中,所述紧密排列是指相邻的两个所述结构梁4的下端相接触。在本实施例中,如图4所示,所述结构梁4的个数为四个,所述棱台单体的形状为四棱台。在本实施例中,上述棱台单体中的其中两个结构梁4的下端与其相邻的棱台的单体中的其中两个结构梁4的下端相接触。本实施例中,所述单体结构有四个结构梁4组成,所述结构梁4与所述下蒙皮2呈45

°

。

37.作为可以变化的方式,所述结构梁4与所述下蒙皮2的切线所成角度为还可以为30

°

、35

°

、40

°

、45

°

、50

°

、55

°

或58

°

。所述结构梁4与所述下蒙皮2的切线所成角度的具体数值并不影响本发明的实施。

38.作为可以变化的实施方式,所述结构梁4的个数为三个,所述棱台单体的形状为三棱台。在三棱台的具体实施方式中,上述三棱台单体中的其中两个结构梁4的下端与其相邻的三棱台的单体中的其中两个结构梁4的下端相接触。

39.作为可以变化的实施方式,所述结构梁4的个数为五个,所述棱台单体的形状为五棱台。

40.作为可以变化的实施方式,所述结构梁4的个数为六个,所述棱台单体的形状为六棱台。

41.作为可以变化的实施方式,所述结构梁4的个数为八个,所述棱台单体的形状为八棱台。

42.本发明采用了点阵夹心层作为机翼的支撑结构和减震结构,从而使机翼质量更轻,并且扩大了机翼内部空间,使机翼能够有一定的功能性发展空间,在具体实施方式中可以在棱台单体之间和结构梁4之间填充泡沫材料以进一步达到吸振降噪的目的。

43.所述点阵夹心层中的棱台单体并不是同样的大小,由于机翼内部的上蒙皮和下蒙皮之间的距离并不相同(也就是容置空间的高度不同),从而,所述棱台单体大小随所述容置空间的大小而变。在容置空间高度最高的区域(比如机翼的中间区域),所述棱台单体的体积也就越大;在容置空间高度最低的区域(比如机翼的边缘区域),所述棱台单体的体积也就越小。但是,在同一个机翼中,所述棱台单体的结构梁与下蒙皮的切线的角度是相同的。

44.分布在所述棱台单体的具体形式可以包括两种:一)仅包括结构梁4的具体单体形式;二)还包括钛镍合金钢丝绳的具体形式,在这种方式中,在所述棱台单体的底面区域的中心点两侧对称设有两对定位孔5(第一对定位孔5的连线与第二对定位孔5的连线交叉成十字,交叉点即为所述棱台单体下底面的中心点),所述每对定位孔5内均穿有一条镍钛合金钢丝绳3,所述镍钛合金钢丝绳3的两端与上蒙皮1固定连接。

45.所述含有镍钛合金钢丝绳3的棱台单体的具体分布形式包括如下几种方式:第一种,所述含有镍钛合金钢丝绳3的棱台单体排列成直线状(如图1、图2和图3所示),所述含有镍钛合金钢丝绳3的棱台单体仅包括一列,其他的为仅包含结构梁4的棱台单体;第二种,所述含有镍钛合金钢丝绳3的棱台单体布满整个所述容置空间;第三种,所述含有镍钛合金钢丝绳3的棱台单体与所述仅包含结构梁4的棱台单体间隔排列;第四种,一列所述含有镍钛合金钢丝绳3的棱台单体与一列所述仅包含结构梁4的棱台单体相邻排列。

46.上述方式的机翼均能够达到减震效果,具体根据机翼的总重量要求和减震效果布设含有镍钛合金钢丝绳3的棱台单体。

47.本发明的电动机翼在振动产生过程中,镍钛合金钢丝绳3之间产生摩擦消耗振动能量达到减振的目的,镍钛合金的形状记忆特性能够提高振动抑制效果。本发明中的镍钛合金钢丝绳3是通过胶粘在蒙皮内部,不需要安装过多的夹具固定钢丝绳,可以使结构充分减振的同时不会增加太多的质量,从而不会影响飞机的性能。采用镍钛合金钢丝绳3是因为镍钛合金高性能阻尼绳。该高性能阻尼绳由钢丝绳以及镍钛合金通过一定配比组合(材料非线性),具有形状记忆恢复特性(阻尼非线性),且可靠性高、稳定性高,抗振性能好,比钢丝绳质量更轻。

48.本实施例所述的机翼为电动飞机的机翼,所述机翼包括上下蒙皮2,内部通常为梁肋结构,且电动飞机机翼内部无需安装油箱,可以利用重量更轻的点阵结构模式代替传统梁肋结构模式。利用镍钛合金钢丝绳3内含在机翼内部,且不需要任何夹持部件,既能达到减振目的又可以减轻质量,降低对空间的要求。本发明采用镍钛合金钢丝绳3替换传统的不锈钢钢丝绳,一方面减轻了重量,另一方面可以利用镍钛合金这种形状记忆合金的形状记忆特性、超弹性等良好的物理特性对振动有一定的自动控制能力。

49.进一步地,为了实现点阵夹芯机翼的减震效果,所述镍钛合金钢丝绳3在安装好后成椭圆球状(在所述棱台单体内的镍钛合金钢丝绳3形成椭圆形),所述椭圆形短轴长度是长轴长度的0.5-0.8之间。一条所述镍钛合金钢丝绳3形成椭圆形,在同一个棱台单体中的两条所述镍钛合金钢丝绳3形成橄榄球状。

50.为了能够使所述棱台单体的结构杆承受的力相同,从而避免所述棱台单体的结构杆的损坏。本发明的棱台单体为正棱台状,也就是说,所述结构梁4的上端延伸交点在所述上蒙皮1的上方,所述结构梁4上端延伸后形成正棱锥。成对定位孔5与所述中心点在同一直线上,第一对定位孔5的连线与第二对定位孔5的连线的交点为所述中心点。

51.在本实施例中,所述上蒙皮1和下蒙皮2均为碳纤维复合材料,在最后一层复合材料上事先预留出四个对称镍钛合金钢丝绳3的定位孔5,该定位孔5在棱台单体下端的中部;本实施列采用3mm的镍钛合金钢丝绳3穿过两个对称的定位孔5,与上蒙皮1胶接形成环形,两根环形镍钛合金钢丝绳3形成一个镍钛合金钢丝绳3隔振装置,将其铺设在机翼中最大厚度处最近的点阵夹芯单体中。

52.当机翼受到产生振动时,机翼会发生弯曲和扭转变形,镍钛合金钢丝绳3也会发生变形,通过内部摩擦和自身的非线性阻尼吸收机翼的振动能量,达到抑制振动的能力。本实施例在不同的振动条件下,含有镍钛合金钢丝绳3的点阵夹芯机翼对振动的抑制效果在70-84%之间。

53.衡量镍钛合金钢丝绳3的阻尼,目前的方式是,对生产出来的镍钛合金钢丝绳3通过实验进行结构产生变形时,材料内部平面之间会产生滑移或错位,因而内部平面之间相互摩擦引起能量耗散(应力-应变滞环);部件与部件之间的结合面的摩擦产生的能量耗散(力-位移滞环);在一个变形周期变形幅值下产生的滞环包围的面积,这代表一个振动周期下损耗的能量。

54.进一步地,本实施例中的所述镍钛合金钢丝绳3由7股镍钛合金丝捻制成股,所述镍钛合金钢丝绳3的直径在1.5mm-3mm之间。镍钛合金钢丝绳3的7股镍钛合金丝拧在一起,几乎没有相对滑移,有较好的线弹性,直径在1.5mm-3mm之间,直径越大刚度越强。

55.根据结构的振动特性根据经验法选取镍钛合金钢丝绳3放入机翼最大厚度处,并从靠近机身开始向远离机身直线排列。其工作原理为:当机翼发生振动时,钢丝绳的内部摩擦产生反方向的力消耗振动能量,同时因为镍钛合金具有高阻尼与相变等形状记忆特性,其消耗的振动能量更高,达到更好的减振效果。

56.本实施例中所述的点阵夹心层实现方式为:在上下蒙皮2形成的容纳空间中,将其设为建模区域,在三维建模软件中进行构建所述点阵夹心层。所述点阵夹心层设定方法包括如下步骤:

57.第一步,根据飞行器总体设计要求,确定机翼外形,从而确定机翼的几何参数,以初始机翼设计要求为约束条件,以保证结构刚强度的同时使质量最小为原则,进行结构优化设计,确定单体的形式;

58.第二步,并根据所述几何参数,将所述棱台单体以一定密度填充在容置空间内,所述结构梁4的角度与长度根据轮廓的几何参数在结构优化设计时自动匹配;

59.第三步,确定了所述机翼的外形与内部结构之后,建立所述机翼的有限元模型,对所述机翼进行静力学、动力学与模态分析,得到所述机翼的振动特性,若基于此构型,对所述以及经行力学分析验证,在轻量化的状态下是否满足应力要求,如果满足要求,即得到所述内含镍钛合金钢丝绳的点阵夹芯机翼。

60.确定所述单体的方式为:根据机翼工作环境,设置机翼的所受的载荷并给定约束,设计一个单体结构的外形,以单体结构为基础,不断复制阵列,形成点阵结构。

61.所述约束条件为接头约束、位移约束或外力载荷约束。

62.构建所述机翼的具体步骤为:确定机翼的材料属性,轻量化设计选择点阵结构。所述点阵夹心层紧密排列的多个棱台单体组成可以通过拓扑优化来实现,拓扑优化基于已知的设计空间和工况条件以及设计约束,确定刚度最大、质量最小的设计方案。它通过计算材料内的最佳传力路径,最终获得具有最佳材料分布的优化结果。拓扑优化革新了传统的功能驱动的经验设计模式,实现了性能驱动设计模式。以确定的机翼外形为原结构,加载设计要求中的载荷,确定各个连接部位的约束条件,按照约束条件和优化目标,经行拓扑优化设计。拓扑优化设计可以得到力的主要传播途径,基于拓扑优化设计得到的结构形态,进行内部点阵单体的形式确定和排列分布(确定一个单体的结构,然后阵列填充内部),作为下一步轻量化设计的概念模型。再结合有限元分析得到的应力分布,这一步需要迭代修改几何模型,即几何修改-分析验证-几何修改。有条件的话可以经行结构参数化,自动优化分析,迭代修改几何模型和内部排列密度等,最后确定轻量化的模型。基于此构型,对其经行力学分析验证,在轻量化的状态下是否满足应力要求,如果满足要求,就得到了想要的结构。

63.所述机翼外形的初步设计在整个飞机设计过程的中后期,进入机翼设计的时候,结合前期的设计与最早的设计要求和适航条例对于飞机预期巡航速度、续航时间、起飞重量等等基本参数都有一定的要求。

64.所述机翼外形设计的大概流程为,根据具体机型,获取任务需求中的各项参数(包括最大起飞重量、飞机空重、最大速度、巡航速度、最大功率、巡航功率、续航时间、续航里程、巡航高度、电池容量、起飞滑跑距离、降落滑跑距离)。根据以上各项参数作为限制条件,我们可以根据经验公式初步算出翼载荷、翼面积等,机翼面积s就与最大起飞重量wtomax有一定的关系s=0.0022wto+9.1993,机翼面积知道后可以进一步算出升力系数,在翼型库种选取一个较为合适的基础翼型,再根据各项限制条件,任务需求等进行优化。

65.根据经验公式初步计算、或者以往的设计经验、或者结合飞机飞行速度等,初步给出一些机翼参数(翼展、机翼面积、翼根、翼梢、扭转角、后掠角、上反角、展弦比、设计升力、设计速度的具体数据)

66.然后给出上述机翼参数的限定条件,然后,利用飞机设计通用软件进行优化,即可使机翼的外形几何参数基本确定。

67.根据限制条件、任务需求、机翼的外形设计、机翼的位置、机翼的强度刚度规范、气动弹性要求等得到的依据,经行机翼的结构设计,设计出能够满足各项要求的具体机翼结构。结构设计就是合理选择机翼的受力形式,选择主要受力构件,确定各个元件的尺寸。

68.以普通梁肋机翼结构设计方案与强度计算为例子,讲述结构设计过程与分析机翼外形参数清楚、结构刚强度也有一定的要求,建立相应的3d模型,在有限元通用软件中,可以选择蒙皮的复合材料,材料的力学特性自动生成,材料通常不同的朝向有不同的力学特性,所以蒙皮都是几层相同或不同的复合材料以不同的方向一层层刷胶铺层定型的,在这个过程中就可以构建棱台单体。

69.棱台单体是紧密相连的,在建模过程,机翼的主要受力结构就是这个单体结构,机翼的尺寸都知道的情况下,直接填充在内部就可以了。(四个杆件组成,机翼上下表面的高度确定,杆件与下表面角度确定)。在设计过程中都是先设定一个角度,再分析是否满足要求,如果不满足改变参数,如果满足进行下一步,是一种闭环的设计方式。

70.对于蒙皮与内部结构都选定了材料之后,需对任务需求中的飞行工况进行简化后模拟,譬如将升力均匀加载在刚刚建立的模型上,再设定机翼边界条件,软件可以分析得到应力云图,其中颜色越深表示受力越大,从表中可以判断模型的强度是否在许用的强度范围内,软件同样可以计算出模型的质量,进一步判断机翼的重量是否得到优化。

71.进一步地,在所述棱台单体之间、所述结构梁4之间的孔隙空间中填充有隔音隔热、阻燃隔振的材料;优选地,所述材料为泡沫材料。

72.进一步地,所述上蒙皮1和所述下蒙皮2通过胶粘固定连接;

73.进一步地,所述结构梁4的下端与所述下蒙皮2通过胶粘固定连接;

74.进一步地,所述结构梁4的上端与所述上蒙皮1通过胶粘固定连接;

75.进一步地,所述镍钛合金钢丝绳3的两端与所述上蒙皮1通过胶粘固定连接。优选地,上述胶的材质为环氧树脂。

76.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1