一种eVTOL飞机试飞用起落架结构的制作方法

一种evtol飞机试飞用起落架结构

技术领域

1.本实用新型涉及航空设备技术领域,具体涉及一种evtol飞机试飞用起落架结构。

背景技术:

2.evtol(electric vertical takeoff and landing)电动垂直起降飞行器开发吸引了包括航空航天企业、汽车行业、运输行业、政府、军方以及学术界的广泛关注。evtol未来潜在应用涉及城市客运、区域客运、货运、个人飞行器、紧急医疗服务等多种场景模式。美国垂直飞行协会认为,evtol技术是自75年前直升机诞生以来航空业最重要的技术变革之一,可能比涡轮发动机的出现更具有革命性。根据该协会在线发布的“世界电动垂直起降(evtol)飞行器目录”显示,目前全球从事evtol开发的项目已经多达到了260余项。使用电动力推进系统代替内燃机动力,从而获得了很多优点和独特品质。最突出的优点是节能环保,效率高能耗低,同时实现接近零排放,噪声和振动水平很低,乘坐舒适性好,是名符其实的环境友好飞机。此外,还具有安全可靠(不会发生爆炸和燃料泄漏)、结构简单、操作使用简便、维修性好/费用低、经济性好等特点。在设计上也有很多优势:总体布局灵活,可采用最佳布局和非常规/创新布局;可设计出具有超常性能的飞机,满足特殊用途需求等。

3.evtol飞机在开发过程中,需要经历研发、制造、地面测试、试飞、运营等过程,在试飞测试中,要完成evtol飞机在后续运营过程中各种极限状况的飞行试验。起落架作为evtol飞机起飞和着陆过程中的支撑,承受降落时的冲击,受力较大。因此起落架需要按照evtol飞机运营情景和相关适航规章进行设计,并且需要进行前期试飞。但前期试飞过程中,会经常出现超出设计范围的重着陆。然而如果设计时,考虑试飞过程中的重着陆,那么就会把起落架设计的很重,在试飞完成后的运营过程中,又不会出现如此严苛状态,最终较重的重量反而降低了运营的经济性。

技术实现要素:

4.本实用新型的目的在于提供一种evtol飞机试飞用起落架结构,以解决背景技术中提到的问题。为实现上述目的,本实用新型提供如下技术方案:一种evtol飞机试飞用起落架结构,包括起落架本体和拉杆总成,所述拉杆总成设有两组,分别安装于起落架本体的两侧;

5.所述拉杆总成包括拉杆本体、卡箍和紧固件,所述卡箍设有两个,通过紧固件安装于起落架本体同一侧,两个所述卡箍之间通过拉杆本体配合紧固件连接。

6.优选地,所述卡箍包括左半卡箍和右半卡箍,所述左半卡箍和右半卡箍抱紧起落架本体,一端通过紧固件连接,另一端通过紧固件连接拉杆本体一端。

7.优选地,所述拉杆本体为平板结构。

8.优选地,同一组拉杆总成的两个卡箍位于同一水平高度。

9.优选地,所述紧固件为螺栓和螺母配合使用。

10.优选地,所述拉杆本体和卡箍均采用铝合金材料。

11.本实用新型的技术效果和优点:安全性高:增加拉杆总成后,改变了起落架本体的约束状态,提高了起落架本体承载能力,能有效的提高起落架的试飞耐用性,降低试飞时破坏的概率,提高安全性;经济性好:通过增加拉杆总成,零件价格很低,但可以有效降低起落架本体损坏更换的概率,避免了较贵重的起落架本体损坏,节约了成本;结构替换简单:拉杆总成通过可拆卸的紧固件连接,对起落架本体没有任何改动,起落架本体按照运营情景和适航规章设计,增加拉杆总成提高试飞安全性,试飞完成后,拆除拉杆总成,作为正常运营的起落架使用;气动影响小:拉杆本体为平板结构,同时卡箍也尽量设计的降低迎风面,降低飞行试验时,对气动的影响;受力佳:卡箍采用紧固件对扣的连接方式,通过抱合的方式与起落架本体连接到一起,避免了起落架本体打孔引起应力集中,提高起落架本体的受力性能。

附图说明

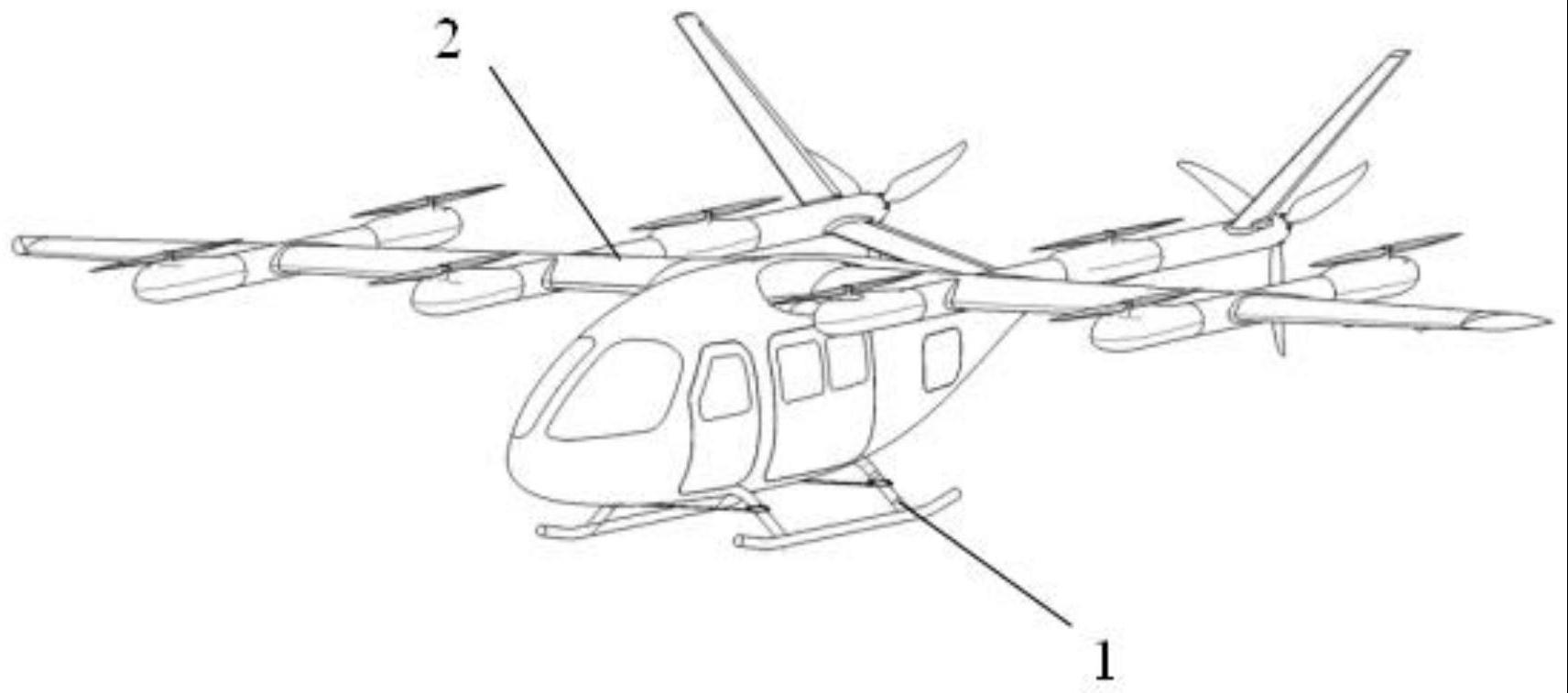

12.图1为本实用新型在evtol飞机上的安装轴测图;

13.图2为本实用新型的轴测图;

14.图3为本实用新型的爆炸图;

15.图4为本实用新型的拉杆总成的轴测图;

16.图5为本实用新型的拉杆总成与起落架本体连接区的局部视图;

17.图6为本本实用新型的拉杆总成与起落架本体连接区的爆炸图。

18.图中:1.evtol飞机试飞用起落架;11.起落架本体;12.拉杆总成;121.拉杆本体;122.卡箍;123.紧固件;2.evtol飞机。

具体实施方式

19.为了使本实用新型的实现技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本实用新型,在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接或是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以两个元件内部的连通。

20.实施例

21.如图1所示,evtol飞机试飞用起落架1安装到evtol飞机2底部,地面支撑evtol飞机2;在evtol飞机2降落时,作为缓冲部件,系统降落时的能量,使evtol飞机2从一定的下降速度变为静止状态。

22.如图2和图3所示,evtol飞机试飞用起落架1包括起落架本体11和拉杆总成12组成,起落架本体11按照运营情景和适航要求进行设计,满足后起的运营使用要求;拉杆总成12设有两组,分别安装于起落架本体11的两侧,改变起落架本体11的受力状态,分走一部分的受力,进而提高起落架本体11的承载水平,满足evtol飞机2在试飞过程可能超过设计的指标的中着陆要求,降低起落架本体11受损的更换的概率,提高安全性和经济性。其中前后拉杆总成12,可以根据起落架本体11前后支臂的受力大小,进行等比例的分载,按照实际受力大小进行设计。

23.如图4所示,拉杆总成12包括拉杆本体121、卡箍122和紧固件123,拉杆本体121采

用平板结构,尽量降低迎风面积,降低对气动的影响,同时其厚度考虑拉杆本体121内部受力大小,两端紧固件123连接的钉孔挤压强度要求,设计较合理的厚度,采用平板可以有效降低加工成本。优选的材料为铝合金7050,热处理状态为t7451。在拉杆本体121两端孔外侧留出较多的材料余量,作为安装时,起落架本体11受到evtol飞机重力影响,向外变形的补偿。卡箍122为金属机械加工件,优选的材料为铝合金7050,热处理状态为t7451。一个拉杆总成12敖阔两个卡箍122,通过紧固件123安装于起落架本体11同一侧,两个卡箍122之间通过拉杆本体121配合紧固件123连接,卡箍122水平布置,使拉杆总成12的受力方向为一个平直的受力方向,受力较佳。紧固件123采用螺栓和螺母连接的方式,安装后可以方便拆卸,满足试飞完成后,拆除拉杆总成的要求。

24.如图5和图6所示,为避免对起落架本体11打孔连接,卡箍122采用扣合的方式,包括左半卡箍和右半卡箍,通过左半卡箍和右半卡箍把起落架本体11包围在其内部,一端通过紧固件123连接,另一端通过紧固件123把卡箍122和拉杆本体121连接,整体行程一个扣合结构,把起落架本体11夹紧。确保对起落架本体11没有任何更改。

25.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1