飞机燃油系统信号器自动控制检测安装装置及使用方法与流程

本发明属于飞机燃油系统信号器自动控制检测领域,具体涉及飞机燃油系统信号器自动控制检测安装装置及使用方法。

背景技术:

1、飞机各个油箱中的不同位置安装了多种型号的燃油系统信号器,用于将飞机油箱中不同燃油液面的高度变换成通断信号,以实现燃油系统自动控制功能。燃油系统信号器在油箱中的安装位置分为下部、中部、上部,可以满足飞机各种飞行姿态下油箱油位的精准测量,油箱封闭区的燃油系统信号器的装机质量非常重要。用于模拟飞机油箱封闭区所有安装位置和工作状态的燃油系统信号器的自动控制检测,以满足生产检测中精准快捷的需求。鉴于近年飞机油箱封闭区燃油系统信号器频发故障,解决生产中缺失燃油系统信号器自动控制检测技术的问题,以提高安装于飞机各个油箱中的不同位置的燃油系统信号器自动控制检测技术,保证机上油箱封闭区调试试验顺利进行,减少因燃油系统信号器成品在装机后由于自身故障问题造成的重复扒油箱拆装、排故返修等影响生产进度的弊端,节省飞机调试周期,保障机载成品装机质量。

2、针对飞机油箱封闭区不同安装位置的燃油系统信号器装机前检测的能力建设和解决装后油箱封闭区排故困难的问题,通过对油箱封闭区燃油系统信号器工作原理、安装位置和试验过程分析及仿真模拟,规划试验原理和检测装置研究任务,采用基于模拟油箱的方式实现油箱封闭区全部安装位置的燃油系统信号器的自动控制检测,利用模拟油箱燃油系统信号器自动控制检测试验装置,达到油箱封闭区全部型号燃油系统信号器自动控制检测的效果,实现模拟油箱封闭区所有型号燃油系统信号器的自动控制检测的功能。

技术实现思路

1、本发明旨在解决现有试验技术或相关技术中存在的技术问题。填补飞机油箱各个安装位置的燃油系统信号器自动控制检测技术空白。

2、本发明用于模拟飞机油箱封闭区所有安装位置和工作状态的燃油系统信号器的自动控制检测,以提高安装于飞机油箱中的燃油系统信号器自动控制检测技术,实现精准检测的目的。

3、本发明的技术方案如下:

4、飞机燃油系统信号器自动控制检测安装装置,燃油系统信号器在油箱中的安装位置分为下部、中部、上部,可以满足飞机各种飞行姿态下油箱油位的精准测量。

5、所述燃油系统信号器自动控制检测安装装置包括模拟油箱下部安装单元、模拟油箱中部安装单元、模拟油箱上部安装单元。

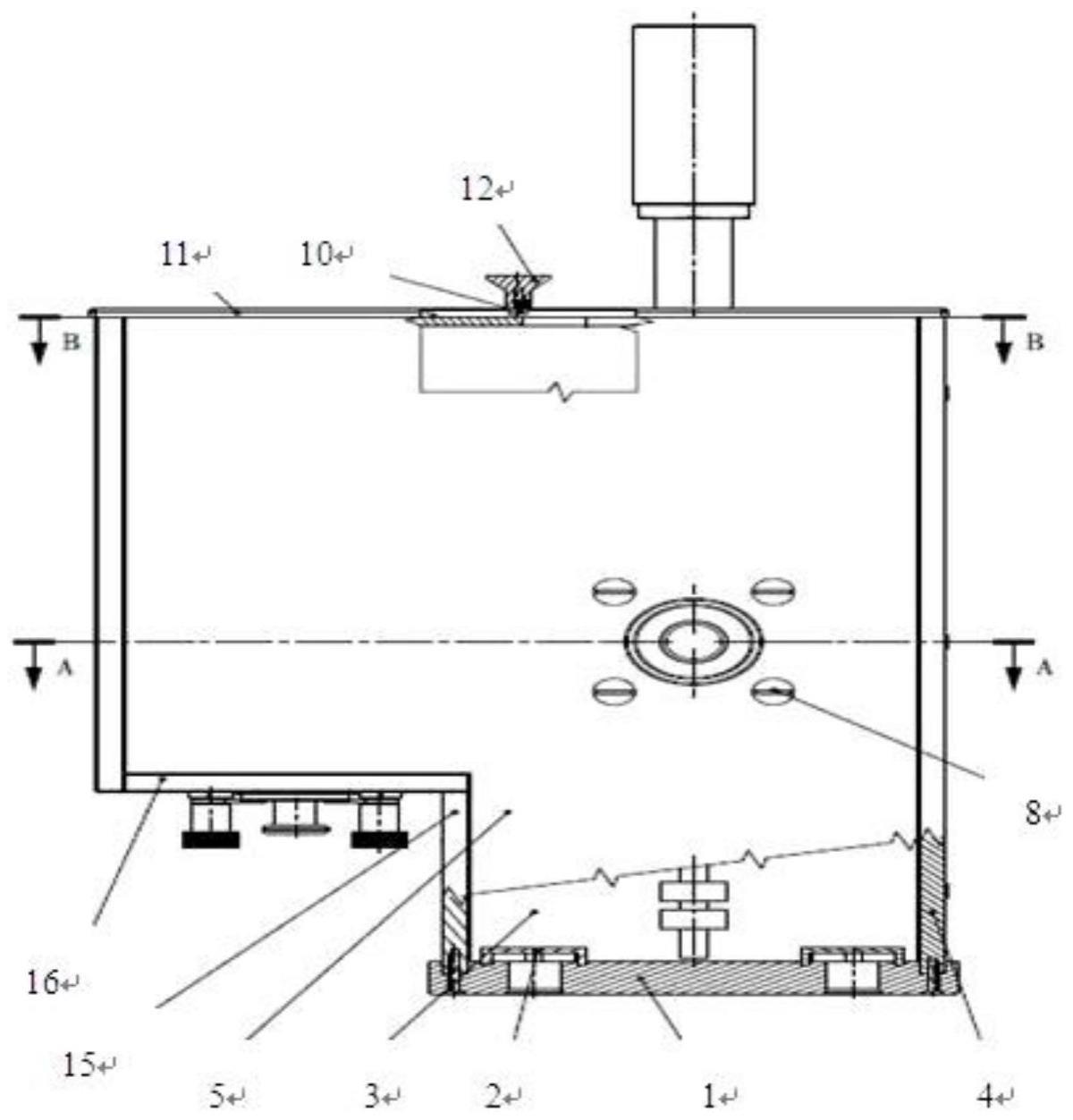

6、所述的模拟油箱下部安装单元包括带有进油口的底板、防冲帽、左侧板、后板、右侧板、十字槽沉头螺钉、下部前板、下部信号器安装板、钢套、密封垫圈、下部信号器安装堵头、压缩组件。

7、所述的带有进油口的底板其进油口尺寸满足连接自动控制检测油架台面的进油管的尺寸要求,是自动控制检测的加/放油的入/出口。所述的防冲帽用十字槽沉头螺钉分别固定在带有进油口的底板的进油口上,用于防止加油不稳导致的加油冲击不好控制。所述的左侧板、后板、右侧板、下部前板用十字槽沉头螺钉固定在带有进油口的底板四周,组成装置的下部壳体。所述的下部信号器安装板用钢套、密封垫圈、十字槽沉头螺钉固定在下部前板上,用于安装位置在油箱下部的燃油系统信号器的安装口位。所述的下部信号器安装堵头用于未安装被测的燃油系统信号器时对安装口进行密封,用于模拟油箱下部安装单元装置的防尘。

8、所述的模拟油箱中部安装单元包括中部信号器安装固定座、o型密封圈、沉头螺钉、密封垫圈、定位销、右侧板、中部信号器安装堵头。

9、所述的中部信号器安装固定座用定位销、o型密封圈、沉头螺钉、密封垫圈固定在右侧板上,其尺寸满足安装位置在油箱中部的燃油系统信号器的尺寸要求,用于安装位置在油箱中部的燃油系统信号器的安装固定。所述的中部信号器安装堵头用于未安装被测的燃油系统信号器时对安装口进行密封,用于模拟油箱中部安装单元装置的防尘。

10、模拟油箱上部安装单元包括左侧板、后板、右侧板、十字槽沉头螺钉、十字槽盘头螺钉、防尘盖、把手、上部前板、支撑条、标传固定支架、上部信号器安装板、磁滞伸缩液位传感器、油箱固定块和六角螺栓。

11、所述的左侧板、后板、右侧板、上部前板用十字槽沉头螺钉固定,组成模拟油箱上部安装单元装置的壳体,并与模拟油箱上部安装单元装置的壳体连接固定。所述的防尘盖盖在模拟油箱上部安装单元装置的上面,其尺寸需要大于模拟油箱上部安装单元装置的壳体,以满足可以直接盖在模拟油箱装置上,起到防止模拟油箱装置中的燃油挥发外溅和防尘的作用。所述的把手用十字槽盘头螺钉固定在防尘盖上,用于方便拿起和安放防尘盖。所述的标传固定支架用十字槽沉头螺钉固定在支撑条上,用于固定磁滞伸缩液位传感器,其尺寸满足磁滞伸缩液位传感器安装要求。所述的磁滞伸缩液位传感器,用于自动控制端信号的传感和检测功能。所述的上部信号器安装板用十字槽沉头螺钉固定在支撑条上,其尺寸满足安装位置在油箱上部的燃油系统信号器的尺寸要求,用于安装位置在油箱上部的燃油系统信号器的安装口位。所述的油箱固定块,用六角螺栓固定在后板上,用于模拟油箱装置的安装固定。

12、飞机燃油系统信号器自动控制检测安装装置的使用方法,包括以下步骤:

13、第一步,测算。根据被测燃油系统信号器的整体尺寸、安装位置和信号点位置计算出触发信号的上下范围l1,然后根据l1选择符合要求的磁滞伸缩液位传感器,即油位测量标准传感器,并要求油位测量标准传感器的有效量程l2≥mm,再根据l2和油位测量标准传感器的上下死区l3计算出模拟油箱的整体高度h,要求h≥mm。为满足不同安装位置燃油系统信号器的安装需求,燃油系统信号器自动控制检测的模拟油箱检测安装装置需设计成一个异形箱体,在满足被测燃油系统信号器和油位测量标准传感器安装方便的前提下,计算出模拟油箱检测安装装置的整体尺寸。以满足燃油系统信号器自动控制检测的试验安装需要,确认试验装置设计的合理性。

14、第二步,加工。根据燃油系统信号器自动控制检测的试验安装模拟油箱的尺寸要求,选择厚度为d的透明亚克力板加工出安装模拟油箱的各个部件,并按照1:1的比例在右侧板上加工出中部安装位置信号器的安装口孔位,在下部信号器安装板上加工出下部安装位置信号器的安装口孔位,在带有进油口的底板上加工出进油口孔位,在上部信号器安装板上加工出上部安装位置信号器安装口孔位,以及相应的堵头,起到防尘的作用。

15、第三步,组装。带有进油口的底板、左侧板、后板、右侧板、下部前板、下部信号器安装板、上部前板、支撑条皆用亚克力板材料。装置组装前,需将各零部件清洗干净。将带有进油口的底板、左侧板、后板、右侧板、下部前板、下部信号器安装板、上部前板、支撑条接触面清洁干净,可用白绸布或湿棉团擦洗装置的内壁,轻轻按擦,直到目视在白绸布或湿棉团上无污物为止。凡要转入装置内的零部件和被测信号器都需要擦拭干净。用螺钉紧固,保证标准刻度线与燃油系统信号器中心线高度一致。将带有进油口的底板、左侧板、后板、右侧板、下部前板、下部信号器安装板、上部前板、支撑条用亚克力胶粘接牢固,接触面接缝处不允许渗漏。装配其余各件,保证接口处不渗漏。装置组装完毕后,未使用时需盖上防尘堵头,以保持其内部洁净无污物。

16、第四步,安装。将装置的带有进油口的底板的进油口和自动控制检测油架台面的进油管对齐,然后向下施加适当的压力,使装置进油口与进油管完全贴合,形成密封状态。然后再用螺栓将装置固定在自动控制检测油架台面的金属支架上。

17、第五步,使用。将被测燃油系统信号器按照其下部、中部、上部安装位置分别安装在装置上与之对应的安装口孔位,然后将磁滞伸缩液位传感器和被测燃油系统信号器与自动控制端进行连接。安装时,上部安装位置信号器通过模拟油箱上部安装单元进行安装,利用信号器自身重量,检测时无需固定。中部安装位置信号器通过模拟油箱中部安装单元的安装口孔位进行安装,从油箱内部朝外进行安装,使用定位孔和螺栓进行定位,通过o型密封圈、螺栓和密封胶垫来保证该孔位的密封性。下部安装位置信号器通过装置模拟油箱下部安装单元的安装孔位从下朝上进行安装,通过o型密封圈、螺栓和密封胶垫来保证该孔位的密封性。

18、本装置能够满足飞机燃油系统信号器自动控制检测的安装要求。可实现飞机油箱封闭区所有安装位置的信号器装机前试验的能力建设和解决装机后油箱封闭区排故困难的问题。

19、本发明的有益效果:

20、本发明已通过试验验证。装置设计适用于飞机油箱所有安装位置和工作状态的燃油系统信号器自动控制检测的试验安装。按照本装置使用方法,可以实现飞机油箱所有安装位置信号器自动控制检测的试验要求,可快速有效的对燃油系统信号器进行装机前试验和装机后排故。由于装置壁板采用亚克力材料及采用的油位测量标准传感器具有可视性和判定性,可方便观察和判断所有信号器的工作过程,以避免普通装置无法准确判断的盲区。使用该装置进行检测便可对油箱封闭区的所有安装位置和工作状态的燃油系统信号器进行自动控制检测。保证燃油系统信号器产品在装机后和装机前试验的一致性。本装置具有良好的安装工艺性,使用操作简单,通用性较强,使用寿命高,降低了零部件的制造成本,提高了飞机油箱封闭区所有安装位置和工作状态的燃油系统信号器自动控制检测的能力,达到精准检测的目的。

- 还没有人留言评论。精彩留言会获得点赞!