对接孔的制作方法、对接方法及制作装置与流程

本发明涉及装配,具体涉及一种对接孔的制作方法、对接方法及制作装置。

背景技术:

1、在飞机制造中,当飞机的零件、组合件、段件和部件具有生产和使用互换性时,不但可以减少装配和对接时的修配工作量,节省大量工时,缩短生产周,降低生产成本。有利于组织有节奏的批量生产,而且可避免出现由于强迫装配而产生的装配变形,以及飞机结构内产生的装配残余应力和局部应力的集中。同时,当飞机某个零件、组合件、段件或部件在使用中被损坏时,能用备件迅速更换,不会由于局部的损坏而影响飞机的正常使用,从而可延长飞机的使用寿命,保证飞机的使用性能。因此,保证飞机零件、部件生产和使用的互换性,对飞机的制造和使用都有重要意义。但是,飞机机体的结构和形状都很复杂,并且零件的数量多、尺寸大、刚性小,容易产生变形;在飞机制造过程中工艺流程长,所用工艺装备的种类和数量繁多,产生误差的环节多。因此,影响互换、协调的因素很多。然而,用户日益要求提高产品的使用性能,制造中又要保证飞机结构件具有协调和互换的高度准确性。长期以来保证互换、协调就成为飞机制造中的难点,也是飞机制造技术不同于一般机械制造技术的重要之处,这正是飞机制造技术的特点。

2、今天,数字化装配协调技术的崛起,计算机辅助设计/计算机辅助制造cad/cam技术在飞机制造中广泛应用,从而,大批量的零件,尤其是金属件制造互换协调性得到了解决。

3、在装配过程中,经常通过四孔对接进行装配,即两个部件上均由两个对接孔,对接孔两两对应后进行固定连接。但由于工装自身的误差,零件本身的制造误差,定位误差,以及装配结束后应力释放的误差积累,导致组件与组件、组件与部件、部件与部件之间的互换协调性仍然无法解决。

4、以飞机为例,在现在的大型飞机设计中,多采用双翼设计,左右机翼分别与机身对接,形式采用叉耳接头或者围框式多孔连接方式对接。为了保证翼身对接,通常采用两种方式:

5、1、机翼、机身独立制造后,在对合平台上调整到最佳位置,共制连接孔,保证机翼、机身顺利对接。

6、2、机翼、机身独立制造后,通过精加工平台铰孔,消除部件装配过程中的误差积累,保证机翼、机身顺利对接。

7、第一种方式,虽然保证了翼身的顺利对接,但是由于在对接平台上的工作量变大,难以实现批量生产。加之,是通过共制孔的方式协调对接,无法实现互换。

8、第二种方式,适合双翼结构设计,翼身对接是采用叉耳接头,或者传统的围框式多孔连接,即左右机翼在机身的两侧对接,不会相互影响。

9、在航空产业高速发展的今天,飞机的使用范围向各领域扩展,除了传统用于国防军事,高空运输以外,逐渐在农业、低空运输、消防等领域大量使用,设计要求与传统大型客机、战斗机有所区别,更迫切需要批量生产,生产自动化要求。因此,整体机翼的单翼飞机设计形式逐渐让人青睐。

10、从设计上说,单翼飞机机翼采用整体式设计,内部能够有效平衡左右侧机翼的弯矩和扭矩,减小接头载荷,同时整体式机翼具有更高的结构刚度,减轻结构重量。从工艺上说,单翼飞机机翼采用整体设计,制造过程中更容易保证机翼以机身中轴线对称,装配更为简单,工艺性更好。机翼、机身的对接只需要一次对接完成,不需要像传统飞机的机翼,左、右机翼分别对接。然而,也给互换性提出了更高的要求,飞机机翼采用整体式设计,对接方式采用机翼航前、航后4孔连接,传统方案难以满足互换协调要求,因此,需要一种对接孔的制作方法,以满足在部件上分别制出对接孔后,部件可以满足互换性的要求。

技术实现思路

1、鉴于以上现有技术的缺点,本发明提供一种对接孔的制作方法,以改善现有的四孔对接部件难以协调互换,更换和维修困难的技术问题。

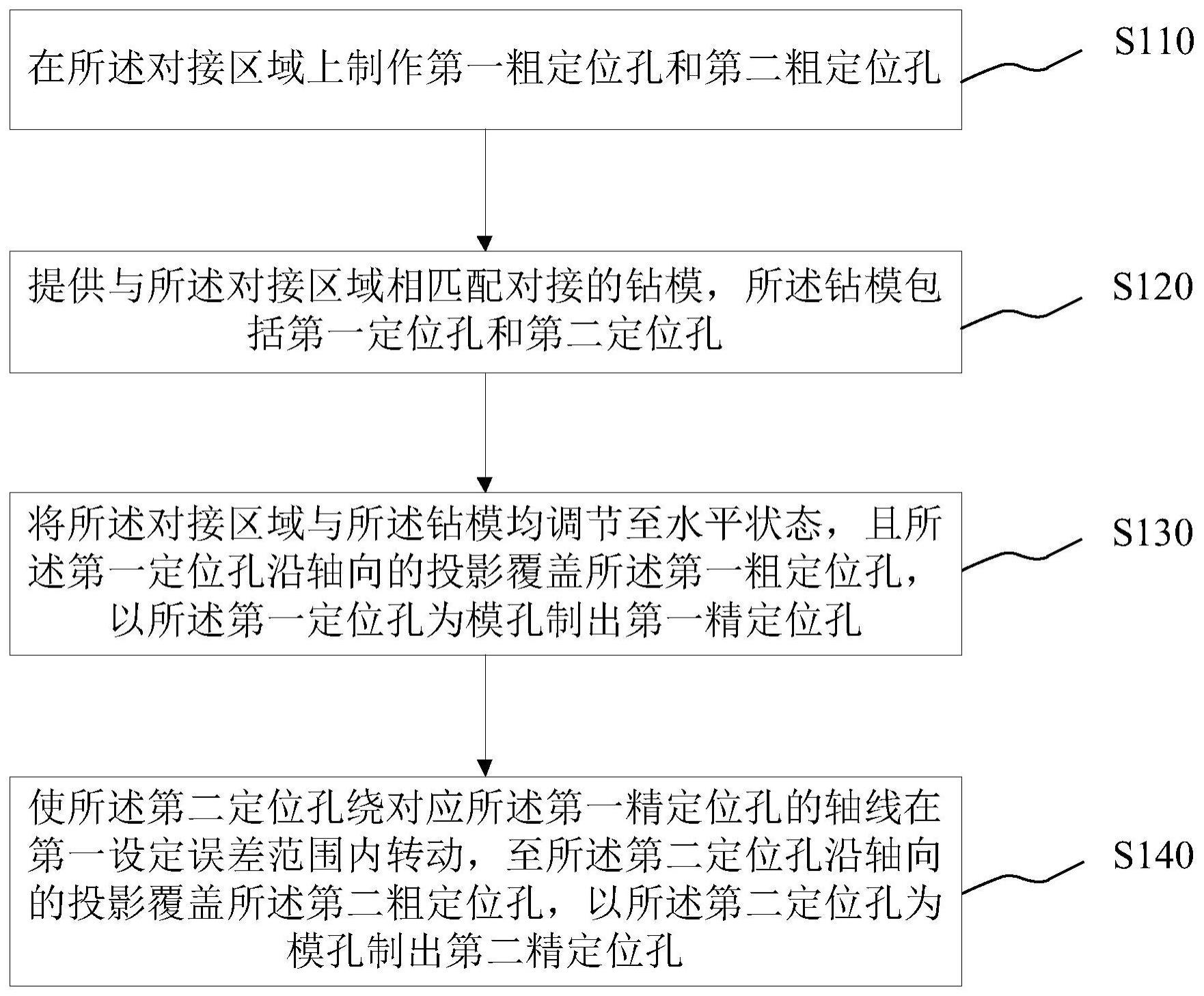

2、为实现上述目的及其它相关目的,本发明提供一种对接孔的制作方法,用于在通过四孔对接的第一部件和第二部件的对接区域分别加工对接孔,所述制作方法包括:

3、在所述对接区域上制作第一粗定位孔和第二粗定位孔;

4、提供与所述对接区域相匹配对接的钻模,所述钻模包括第一定位孔和第二定位孔;

5、将所述对接区域与所述钻模均调节至水平状态,且所述第一定位孔沿轴向的投影覆盖所述第一粗定位孔,以所述第一定位孔为模孔制出第一精定位孔;

6、使所述第二定位孔绕对应所述第一精定位孔的轴线在第一设定误差范围内转动,至所述第二定位孔沿轴向的投影覆盖所述第二粗定位孔,以所述第二定位孔为模孔制出第二精定位孔。

7、于本技术一示例性实施例中,所述制作方法还包括:

8、提供与所述对接区域相匹配对接的定位器,所述定位器包括第一定位部和第二定位部;

9、将所述第一定位部与所述第一粗定位孔对接,将所述第二定位部与所述第二粗定位孔对接;

10、将所述第一部件或所述第二部件的零部件装配在所述对接区域,以完成所述第一部件或所述第二部件的装配。

11、于本技术一示例性实施例中,所述定位器的获得包括:

12、获取对接区域数模;

13、根据所述对接区域数模获得定位器数模;

14、根据所述定位器数模加工制得所述定位器。

15、于本技术一示例性实施例中,所述定位器包括第一部件定位器和第二部件定位器,根据所述定位器数模加工制得所述定位器,包括:

16、根据第一部件定位器数模和第二部件定位器数模分别生产第一部件定位器主体和第二部件定位器主体;

17、将所述第一部件定位器主体和所述第二部件定位器主体按所述第一部件和所述第二部件组合的状态对接;

18、在所述第一部件定位器主体和所述第二部件定位器主体上共同制出第一衬套孔和第二衬套孔;

19、将所述第一部件定位器主体与所述第二部件定位器主体分离,分别在第一衬套孔和第二衬套孔内安装衬套。

20、于本技术一示例性实施例中,所述钻模的获得包括:

21、获取对接区域数模;

22、根据所述对接区域数模获得钻模数模;

23、根据所述钻模数模加工制得所述钻模。

24、于本技术一示例性实施例中,所述钻模包括第一部件钻模和第二部件钻模,根据所述钻模数模加工制得所述钻模包括:

25、根据第一部件钻模数模和第二部件钻模数模分别制得第一部件钻模主体和第二部件钻模主体;

26、将所述第一部件钻模主体和所述第二部件钻模主体按照所述第一部件和所述第二部件组合的状态对接;

27、在所述第一部件钻模主体和所述第二部件钻模主体上共同制出第一协调衬套孔,和第二协调衬套孔,其中,所述第二协调衬套孔为以所述第一协调衬套孔圆心为圆心的弧形槽孔;

28、分离所述第一部件钻模主体和所述第二部件钻模主体,在所述第一协调衬套孔和所述第二协调衬套孔内分别安装衬套,其中,所述第二协调衬套孔内的衬套沿所述第二协调衬套孔滑动。

29、于本技术一示例性实施例中,所述钻模上设置有水平器和刻度尺。

30、于本技术一示例性实施例中,所述第一部件为机身,所述第二部件为机翼。

31、于本技术一示例性实施例中,所述对接区域包括:

32、机身前框,设置于所述机身上,所述机身前框上制出有所述第一精定位孔和所述第二精定位孔;

33、机身后框,设置于所述机身上,所述机身后框上制出有所述第一精定位孔和所述第二精定位孔;

34、机翼前梁,设置于所述机翼上,被配置为与所述机身前框相连接,所述机翼前梁上制出有所述第一精定位孔和所述第二精定位孔;

35、机翼后梁,设置于所述机翼上,被配置为与所述机身后框相连接,所述机翼后梁上制出有所述第一精定位孔和所述第二精定位孔;

36、其中,所述机身和所述机翼对合后,所述第一精定位孔均同轴,所述第二精定位孔均同轴。

37、本技术还提供一种对接方法,用于四孔对接的第一部件和第二部件的对接,所述第一部件和所述第二部件的对接区域均设有根据上述任一项所述的方法制出的对接孔;

38、将所述第一部件和所述第二部件对应位置的所述对接孔连接,实现所述第一部件和所述第二部件的对合。

39、本技术还提供一种接孔的制作装置,包括:

40、钻模,设置有第一定位孔和第二定位孔,所述第二定位孔绕所述第一定位孔的轴线在第一设定误差范围内转动;

41、其中,所述钻模包括第一部件钻模和第二部件钻模,所述第一部件钻模和所述第二部件钻模的所述第一定位孔和所述第二定位孔在对接状态下共制。

42、本发明的有益效果在于:

43、本技术通过与对接区域相匹配对接的钻模,钻模上设置有第一定位孔和绕第一定位孔轴线在第一预设误差允许范围内转动的第二定位孔,在第一部件或第二部件调节水平,调节与第一部件或第二部件相对应的钻模水平后,调整钻模位置,使得第一定位孔投影覆盖对接区域的第一粗定位孔,通过第一定位孔制出第一精定位孔。而后调节第二定位孔沿第一精定位孔的轴线转动,使得第二定位孔沿轴向的投影覆盖第二定位孔,通过第二定位孔制出第二精定位孔。通过本技术制得的第一精定位孔与第二精定位孔之间距离保持一定,第一精定位孔与第二精定位孔沿水平方向投影的高度差在第一设定误差允许范围内,保证了第一部件和第二部件互换装配,且第一部件和第二部件在装配精度上符合设计要求,方便了在使用过程中对第一部件和第二部件的快速维修、更换,满足更多场景的使用要求。本技术的钻模独立获得,避免了第一部件和第二部件制作过程中传递误差,有效的保证第一精定位孔、第二精定位孔的位置精度要求,提高第一部件和第二部件的适配性。

- 还没有人留言评论。精彩留言会获得点赞!