一种吊挂接头的装配协调方法与流程

本发明属于航空制造装配,涉及一种吊挂接头的装配协调方法。

背景技术:

1、吊挂接头是飞机机体外表面悬挂装置的安装支点,为了保证悬挂装置安装顺利,其装配位置度及交点孔协调准确度要求较高。装配位置度是指吊挂接头在机体上装配后,距飞机框轴线面、对称轴线面、水平基准面以及前、后吊挂接头间距的尺寸公差,公差愈小,则位置度要求愈严格;协调准确度是指吊挂接头与悬挂装置交点孔尺寸(相对间距、孔径精度)相符合的程度,尺寸相符合程度愈高,则协调准确度愈高,二者装配连接协调性愈好。

2、通常情况下,对于位于同一飞机部件上的吊挂接头,在部件装配时,可采用装配工装保证吊挂接头的装配位置度及交点孔的协调准确度;但对于分布于不同飞机部件上的悬挂装置吊挂接头,采用常规装配方法无法满足吊挂接头装配位置度及交点孔协调准确度的要求。

技术实现思路

1、发明目的

2、某型飞机在机身下部外表面安装两件吊挂接头,用于悬挂任务系统,安装位置见图1所示。吊挂接头分布于机体前机身、中机身两个部件,其位置度公差为±1mm,吊挂接头与任务系统悬挂装置交点连接处螺栓孔轴配合为f9/h9。按照常规装配方法,吊挂接头分别在前机身、中机身两个部件上单独装配,则前机身与中机身部件对接后,受装配误差的影响(框距偏差±1mm、对称轴线偏差±1mm、水平基准面偏差±1mm、机身外形偏差±3mm),两个吊挂接头的装配位置度、交点孔的协调准确度均难以满足设计要求。如何保证分布于两个机身部件的吊挂接头,其装配位置度、交点孔协调准确度达到设计要求,是本发明需要解决的技术问题。

3、本发明通过使用交点量规、型架定位器、工艺接头、悬挂装置安装模型等装配工装,规划合理可行的装配工艺流程及方法,可以保证吊挂接头的装配位置度、交点孔的协调准确度满足设计要求。

4、技术方案

5、为了解决上述技术问题,本发明通过以下技术方案实现吊挂接头的装配。

6、一种吊挂接头的装配协调方法,包括如下步骤:

7、1.1吊挂接头装配方案

8、前吊挂接头在前机身装配,后吊挂接头在前、中机身部件对接后装配。在前机身设置工艺接头,后吊挂接头装配时,以前吊挂接头及工艺接头为基准定位悬挂装置安装模型,按悬挂装置安装模型确定后吊挂接头的装配位置。见图2所示。

9、设置吊挂接头正、反交点量规,用于保证装配型架定位器、悬挂装置安装模型以及吊挂接头、悬挂装置制造时交点孔尺寸的协调;同时,悬挂装置及吊挂接头交点孔均预留工艺余量,装配过程中通过两次配铰消除装配误差,最终保证吊挂接头装配位置度及交点孔协调准确度要求。

10、1.2吊挂接头装配位置度保证措施

11、1)前吊挂接头装配。前机身下部装配时,在装配型架上设置前吊挂接头定位器,按装配型架确定前吊挂接头在前机身的装配位置。

12、2)前机身设置工艺接头。在前机身下部装配型架上设置工艺接头定位器,工艺接头随前吊挂接头一起,在前机身下部装配工序安装。

13、3)设置悬挂装置安装模型。由于前、后吊挂接头装配位置度要求严格,常规装配方法难以满足精度要求,因此,设置悬挂装置安装模型,用于协调前、后吊挂接头装配位置度,保证前、后吊挂接头的装配位置符合设计要求。

14、4)后吊挂接头装配。前、中机身部件对接后,以位于前机身的前吊挂接头及工艺接头为基准,定位悬挂装置安装模型,按安装模型确定后吊挂接头的装配位置。

15、1.3交点孔协调准确度保证措施

16、1)设置吊挂接头交点正、反量规。依据设计图样设计制造吊挂接头交点反量规,交点尺寸按设计图样确定;依据反量规设计制造吊挂接头交点正量规,正量规交点孔尺寸按反量规配制。

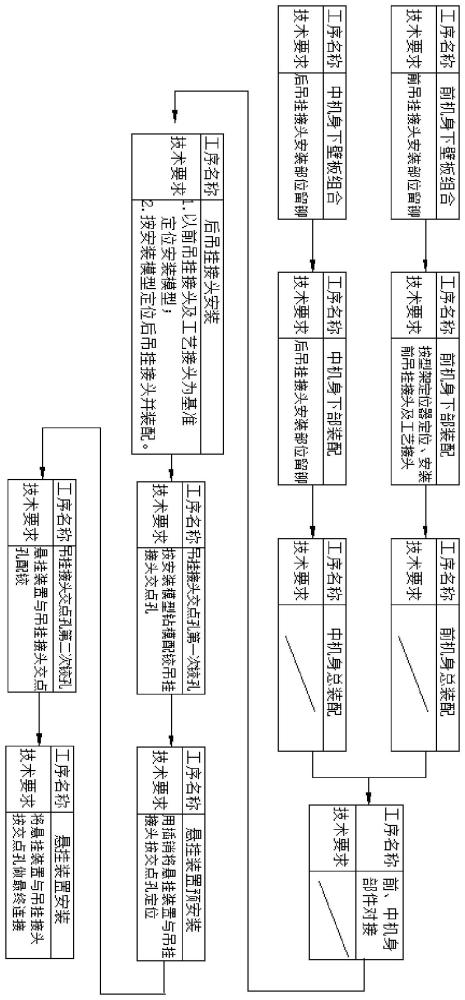

17、吊挂接头交点正、反量规用于传递装配工装、组件、部件之间交点孔尺寸,保证工装与组件、组件与部件、部件与部件之间交点孔尺寸协调。

18、2)前、后吊挂接头交点孔预留工艺余量。吊挂接头零件制造时,交点孔预留工艺余量,φ10孔按φ6加工,交点孔工艺余量用于后期吊挂接头装配时协调铰孔。

19、3)吊挂接头交点孔第一次铰孔。前、后吊挂接头在机体上安装完成后,按安装模型上设置的钻模,对吊挂接头交点孔进行第一次铰孔,φ10交点孔由φ6初孔加工至φ8,消除吊挂接头装配后交点孔之间产生的位置度偏差,保证吊挂接头交点孔与安装模型协调。

20、4)吊挂接头交点孔第二次铰孔。任务系统悬挂装置在飞机上安装时,先进行悬挂装置预安装(交点预安装孔为φ8),将悬挂装置与吊挂接头交点孔进行第二次铰孔,交点孔由φ8加工至终孔尺寸φ10,消除悬挂装置与吊挂接头交点孔之间的位置度偏差,保证悬挂装置与吊挂接头交点孔尺寸协调;然后,将悬挂装置与吊挂接头进行最终连接。

21、2.2工艺流程

22、吊挂接头装配工艺流程,见图3所示。

23、2.3工艺方法

24、2.3.1前吊挂接头装配

25、①前机身下壁板组件留铆。前机身下壁板组合时,对前吊挂接头结构连接部位进行留铆,满足后续工序前吊挂接头装配连接要求。

26、②前机身下部型架设置吊挂接头定位器。设置型架定位器,用于确定前吊挂接头装配位置。

27、③前吊挂接头在前机身下部组件的装配。前机身下部组件装配时,按型架定位器定位前吊挂接头,进行装配连接。

28、2.3.2后吊挂接头装配

29、①前机身下部安装工艺接头。在前机身下部型架设置工艺接头及定位器,并在前机身下部组件上安装工艺接头,此工艺接头与前吊挂接头一起,作为后续工序悬挂装置安装模型的装配基准。

30、②设置悬挂装置安装模型。用于定位后吊挂接头,以及协调前、后吊挂接头交点孔位置尺寸。

31、③后机身下壁板组件留铆。中机身后下壁板组合时,对后吊挂接头结构连接部位进行留铆,满足后续工序前吊挂接头装配连接要求。

32、④后机身下部组件留铆。中机身下部组件组件装配时,对后吊挂接头结构连接部位进行留铆,满足后续工序前吊挂接头装配连接要求。

33、⑤后吊挂接头在机体上的装配。前机身与中机身对接完成后,以前吊挂接头、工艺接头为基准,定位悬挂装置安装模型,按安装模型定位后吊挂接头,并装配连接。

34、2.3.3吊挂接头交点孔协调

35、①按吊挂接头交点正、反量规,传递装配工装、组件、部件之间吊挂接头的交点孔尺寸,保证装配协调。装配协调关系见图4。

36、②吊挂接头交点孔预留工艺余量。前、后吊挂接头零件加工时,交点孔预留工艺余量,φ10孔按φ6加工。

37、③悬挂装置交点孔预留工艺余量。对任务系统悬挂装置(成品)交付状态提出技术要求,交点孔预留工艺余量,φ10孔按φ8加工,用于悬挂装置安装时配铰交点孔,满足交点孔连接要求。

38、④吊挂接头交点孔第一次铰孔。前、后吊挂接头装配完成后,按悬挂装置安装模型上的钻模,配铰吊挂接头交点孔,保证吊挂接头交点孔与安装模型位置尺寸协调。

39、⑤吊挂接头交点孔第二次铰孔。任务系统悬挂装置在机体上安装时,用插销将悬挂装置与机体上的吊挂接头定位后,将悬挂装置与吊挂接头相连的交点孔配铰至终孔尺寸,保证悬挂装置与吊挂接头交点孔位置尺寸协调。

40、2.4装配工装

41、2.4.1吊挂接头交点量规

42、①吊挂接头交点反量规

43、用于制造吊挂接头正量规时交点孔的尺寸协调,用于制造前、后吊挂接头时交点孔的尺寸协调,用于制造工艺接头时交点孔的尺寸协调。

44、②吊挂接头交点正量规

45、用于安装前机身下部型架吊挂接头及工艺接头定位器,用于制造悬挂装置时交点孔的尺寸协调,用于制造悬挂装置安装模型时交点孔的尺寸协调。

46、2.4.2前机身下部型架

47、①设置前吊挂接头定位器。在前机身下部型架设置前吊挂接头定位器,用于定位安装前吊挂接头。

48、②设置工艺接头及其定位器。在前机身下部型架设置工艺接头及其定位器,该工艺接头用于定位悬挂装置安装模型,定位安装后吊挂接头。

49、以上见图5、图6、图7所示。

50、2.4.3悬挂装置安装模型

51、设置悬挂装置安装模型,用于定位后吊挂接头、协调前后吊挂接头交点孔位置尺寸、配铰交点孔。见图8所示。

52、进一步的,在2.1.2的2)步骤中,考虑到前、后吊挂接头跨距较大,分布于前、后机身两个部件,且后吊挂接头距前、中机身部件对接面较近,因此,在前机身处设置工艺接头,用于后期定位悬挂装置安装模型。

53、本技术的有益效果在于:

54、本发明通过设置型架定位器、工艺接头、悬挂装置安装模型,保证了前、后吊挂接头的装配位置度,符合吊挂接头装配位置尺寸要求;通过设置吊挂接头正、反交点量规传递交点孔尺寸,吊挂接头交点孔预留工艺余量,交点孔进行两次配铰孔,实现了悬挂装置与吊挂接头交点孔的协调准确度,满足悬挂装置与机体吊挂接头的装配连接要求。

- 还没有人留言评论。精彩留言会获得点赞!