一种自动抱装包装外箱的生产线的制作方法

[0001]

本发明涉及外箱包装领域,特别涉及一种自动抱装包装外箱的生产线。

背景技术:

[0002]

随着全球经济发展和国内人口结构变异,廉价劳务市场不复存在;随着科技发展,取而代之的是全自动智能机械化。

[0003]

现有技术如图1所示,冰箱包装步骤为:a1为加工发泡后箱体,a2为翻转安装底垫,a3为立箱随线体走动,a4为安装总体部件和门体,a5为人工套装内罩,a6为人工套装纸箱,a7为人工插装护角,a8为人工压装顶垫,a9为人工翻盖封顶,a10为打包机自动打包,a6

′

为人工压装顶垫,a7

′

为人工挂装护角,a8

′

为人工套装纸箱,其中a1a2a3a4为底垫安装工位1,a10为自动打包工位7,现有技术中冰箱包装时的缺陷包括:

[0004]

1.目前冰箱等大外形尺寸的家电产品外包装部件,尽管对安装装配精度要求不高,但仍然采用传统的人工安装,占用人工时长,制造费用高,产品附加成本高,尤其是现在大冰箱为主导市场,同一个工位轻巧的包装部件安装,由于大冰箱外形尺寸大,一个操作工手臂长度和身高够不着,需配置几个操作工同步操作安装才能完成,产品附加成本更高,而且效率低。

[0005]

2.护角采用后插装,对包装箱和产品间间隙要求高,间隙大,打包后包装箱易变形;间隙小护角插装需外力推进,对于类似蜂窝纸板类护角有划伤产品外观面和拉伤内罩的隐患。

[0006]

3.后插装护角,护角安装定位只能靠底端,是否安装到位不直观,而且不能根据需要缩短护角(缩短下部),挂装护角后再套装包装箱,为了保证顺利套入抱装箱,包装箱与护角要加大预留间隙,不仅增加包装箱外形尺寸(材料成本增加),而且存在打包后包装箱易变形。

[0007]

4.体高产品套装包装箱操作工需站在加高操作台上(因安装和取料需要,操作台四周不能全部带护栏)加大了安全隐患。

[0008]

5.高低产品混线生产时,为了满足体高产品的安装,操作工都要在高操作台上操作,不利于找准低产品套装。

[0009]

6.高大产品包装箱为桶状套装结构,保持桶状由于占空空间大不能直接运输和现场连续全自动套装。

[0010]

7.包装箱桶状套装,以及包装其他部件均人工安装不能从劳务市场趋紧和劳工费高中解脱出来,降低产品附加成本。

技术实现要素:

[0011]

有鉴于此,本发明旨在提出一种自动抱装包装外箱的生产线,以解决现有冰箱包装外箱生产线对于冰箱外箱包装的问题。

[0012]

为达到上述目的,本发明的技术方案是这样实现的:

[0013]

一种自动抱装包装外箱的生产线,包括底垫安装工位与自动打包工位,所述底垫安装工位与所述自动打包工位之间顺次设置有内罩套装工位、顶垫安装工位、护角挂装工位、外箱自动抱装包装工位、自动封顶工位,所述内罩套装工位通过自动张口拉套对内套进行套装,通过热封裁切对内套进行裁切封装,所述顶垫安装工位完成对冰箱的全自动压装顶垫,所述护角挂装工位将护角挂在冰箱的四周,所述外箱自动抱装包装工位对冰箱外部包装纸箱进行自动包装,所述自动封顶工位对包装完成后的冰箱进行自动封顶。

[0014]

进一步的,所述顶垫安装工位包括支架,夹板连杆上端从所述支架中穿过,所述夹板连杆下端与定位夹板连接,两个所述夹板连杆的端头相交,且二者之间安装有第一复位弹簧,所述第一复位弹簧下方安装有梯形推块,两个所述定位夹板上端与顶垫栏连接,所述顶垫栏内部安装有冲压下料模块,所述顶垫栏底部安装有护料板挂架,所述定夹板内部安装有推簧,所述顶垫栏底部设置有弹扣。

[0015]

进一步的,所述冲压下料模块包括压推板,所述压推板之间通过合页连接,所述压推板上方设置有立柱,所述立柱通过万向杆与连杆座连接,所述连杆座下方设置有电磁盘,所述电磁盘下方吸附有冲压块,复位升起卷带从所述连杆座中穿过。

[0016]

进一步的,所述护角挂装工位包括送料台,所述送料台两端安装有推料板,所述送料台上设置有置料爪,所述置料爪一侧安装有翻卡爪机构,所述翻卡爪机构一端设置有辅压板。

[0017]

进一步的,所述翻卡爪机构包括主骨,所述主骨垂直侧安装有横伸缩子骨,所述横伸缩子骨从横向限位板中穿过,所述横向伸缩子骨端部的所述横向限位板之间设置有压扣推板,所述主骨端部安装有轴向移动油缸,所述轴向移动油缸下方设置有纵向定位块,所述轴向移动油缸下方设置有对向驱动油缸,所述对向驱动油缸下方设置有动力臂,所述动力臂通过轴套与翻卡爪转轴连接,所述翻卡爪转轴连接上依次设置有复位驱动块与对夹定位杆,所述复位驱动块与所述对夹定位杆均各有两个对称设置在所述对向驱动油缸两侧,所述对夹定位杆底部通过转动套环与翻卡爪转轴连接,所述转动套环与所述翻卡爪转轴之间设置有第二复位弹簧,所述动力臂与所述复位驱动块之间通过复位拉链连接。

[0018]

进一步的,所述外箱自动抱装包装工位包括送料架、抱装架与转送掌,所述送料架与所述转送掌接触,所述抱装架安装在所述转送掌两侧,所述抱装架安装在所述转送掌垂直侧,所述抱装架底部与所述转送掌接触。

[0019]

进一步的,所述送料架包括外支撑架,移动支撑架在所述外支撑架内上下滑动,所述移动支撑架下方设置有平板料置料台,所述平板料置料台上方设置有轮架,所述轮架上设置有多个拨料轮,送料舌从所述外支撑架中伸出。

[0020]

进一步的,所述抱装架包括两个靠料板,两个所述靠料板相邻侧安装有合抱翻板,所述合抱翻板底部设置有限位块,所述靠料板上安装有引伸喇叭口板,所述合抱翻板相邻侧安装有伸平板,所述伸平板外侧固定有抱装板支架,所述抱装板支架端部通过轴固定有封粘胶带盒,所述封粘胶带盒中放置有支撑滑动槽与合缝胶带粘切器,所述封粘胶带盒一端外侧安装有支撑转动轴架,所述支撑转动轴架与驱动轮同轴设置,所述封粘胶带盒另一端安装有复位支撑轮支架,所述复位支撑轮支架上安装有从动轮,所述从动轮与所述驱动轮通过卷带带动。

[0021]

进一步的,所述转送掌包括主体支撑架,推翻杆与第三复位弹簧将所述主体支撑

架与翻板连接,所述翻板上设置有定位板,所述定位板中安装有红外定位器,所述主体支撑架一侧安装有水平转动轴,所述推翻杆与电动推杆连接。

[0022]

进一步的,所述合缝胶带粘切器包括主骨架,所述主骨架顶部一端设置有后拉连接孔,所述主骨架顶部另一端为倾斜设置,所述主骨架倾斜处设置有拉进连接孔,所述主骨架底部顺次安装有压粘滚轮与胶带防脱保护框,所述胶带防脱保护框、支撑滑动转轮、刹转杆与平风口同轴设置,所述压粘滚轮一侧设置有切割齿舌,所述主骨架靠近所述切割齿舌一侧设置有控切支脚。

[0023]

相对于现有技术,本发明所述的自动抱装包装外箱的生产线具有以下优势:

[0024]

本发明所述的自动抱装包装外箱的生产线

[0025]

1、以机械工装代替人工完成内罩套装、顶垫安装、护角挂装、外箱自动抱装包装、自动封顶工序,大大降低产品附加成本,降低用户承担费用。

[0026]

2、顶垫采用顶垫栏叠装顶垫供料,电磁盘吸引冲压块,在电磁盘失去磁性时冲压块自由落体压装退订顶垫,使最下顶垫安装到产品上,实现自动单次单个压装,在混线生产不同规格顶垫时爱用闭合环形送料链挂顶垫栏,同步同向走动调动所需顶垫栏到安装位置,实现自动选料。

[0027]

3、护角安装时采用翻卡爪机构挂装,置料台出料处设置置料爪和翻卡爪机构错开,实现直接送料又不影响翻卡爪机构取料,翻卡爪对向同时卡挂四护角,混线生产同一规格护角对不同产品(护角通用性强)时,通过产品参数智能控制翻卡瓜机构的伸缩杆调节相应高度安装位置和走线方向位置,以及翻转角度来实现同一规格护角自动安装到不同规格产品上。

[0028]

4、外箱采用平板料压折弯痕立靠抱装架由产品走动带动外箱折抱和轴转翻板合抱,实现外箱抱装,通过内置卷带带动合缝胶带粘切器,实现自动黏贴合缝胶带和剪切胶带,并留足够胶带头平风口吹飘,供下件始粘,混线生产外箱不同规格,抱装架高度不用调节,宽度根据产品规格调节,送料架采用多层同步同向升降调取所需板料,实现自动选料。

[0029]

5、封顶采用全自动翻盖和两端包粘的全自动封顶机封顶。

附图说明

[0030]

为了更清楚地说明本发明实施例的技术方案,下文中将对本发明实施例的附图进行简单介绍。其中,附图仅仅用于展示本发明的一些实施例,而非将本发明的全部实施例限制于此。

[0031]

图1:现有技术冰箱包装示意图;

[0032]

图2:本发明实施例的底垫安装工位工作示意意图;

[0033]

图3:本发明实施例的内罩套装工位工作示意图;

[0034]

图4:本发明实施例的顶垫安装工位工作示意图;

[0035]

图5:本发明实施例的护角挂装工位工作示意图;

[0036]

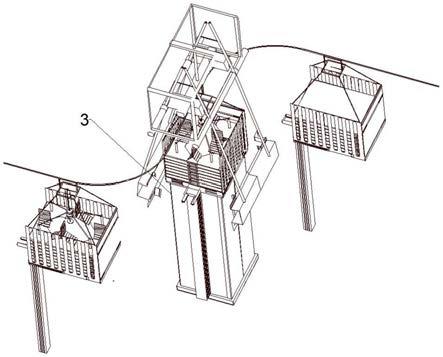

图6:本发明实施例的外箱自动抱装包装工位工作示意图;

[0037]

图7:本发明实施例的自动封顶工位工作示意图;

[0038]

图8:本发明实施例的自动打包工位示意图;

[0039]

图9:本发明实施例的顶垫安装工位示意图;

[0040]

图10:本发明实施例的冲压下料模块示意图;

[0041]

图11:本发明实施例的冲压下料模块安装示意图;

[0042]

图12:本发明实施例的顶垫栏底部局部示意图;

[0043]

图13:本发明实施例的顶垫栏中顶垫局部示意图;

[0044]

图14:本发明实施例的护角挂装工位示意图;

[0045]

图15:本发明实施例的护角挂装工位局部示意图;

[0046]

图16:本发明实施例的外箱自动抱装包装工位示意图;

[0047]

图17:本发明实施例的送料架示意图;

[0048]

图18:本发明实施例的抱装架示意图;

[0049]

图19:本发明实施例的合抱翻板示意图;

[0050]

图20:本发明实施例的封粘胶带盒示意图;

[0051]

图21:本发明实施例的封粘胶带盒a部放大示意图;

[0052]

图22:本发明实施例的封粘胶带盒b部放大示意图;

[0053]

图23:本发明实施例的合缝胶带粘切器示意图;

[0054]

图24:本发明实施例的齿舌复位块工作示意图。

[0055]

附图标记:

[0056]

1、底垫安装工位;2、内罩套装工位;3、顶垫安装工位;301、支架;302、夹板连杆;303、第一复位弹簧;304、定位夹板;305、顶垫栏;306、冲压下料模块;307、合页;308、压推板;309、立柱;310、万向杆;311、连杆座;312、电磁盘;313、冲压块;314、复位升起卷带;315、梯形推块;316、护料板挂架;317、推簧;318、弹扣;4、护角挂装工位;401、送料台;402、推料板;403、置料爪;404、翻卡爪机构;405、辅压板;406、主骨;407、横伸缩子骨;408、横向限位板;409、压扣推板;410、轴向移动油缸;411、纵向定位块;412、对向驱动油缸;413、翻卡爪转轴;414、复位驱动块;415、对夹定位杆;416、转动套环;417、第二复位弹簧;418、复位拉链;419、动力臂;5、外箱自动抱装包装工位;501、送料架;502、抱装架;503、转送掌;504、外支撑架;505、平板料置料台;506、轮架;507、拨料轮;508、靠料板;509、合抱翻板;510、引伸喇叭口板;511、伸平板;512、抱装板支架;513、封粘胶带盒;514、限位块;515、合缝胶带粘切器;516、支撑滑动槽;517、支撑转动轴架;518、驱动轮;519、复位支撑轮支架;520、从动轮;521、卷带;522、主骨架;523、后拉连接孔;524、拉进连接孔;525、压粘滚轮;526、胶带防脱保护框;527、支撑滑动转轮;528、刹转杆;529、平风口;530、切割齿舌;531、控切支脚;532、主体支撑架;533、推翻杆;534、第三复位弹簧;535、翻板;536、定位板;537、水平转动轴;538、齿舌复位块;539、电动推杆;540、送料舌;541、移动支撑架;6、自动封顶工位;7、自动打包工位。

具体实施方式

[0057]

本发明专利申请说明书以及权利要求书中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不必然表示数量限制。“包括”或者“包含”等类似的词语意指出现该词前面的元件或物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于直接连接,还包括间接连接。“上”、

“

下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

[0058]

为了使得本发明的技术方案的目的、技术方案和优点更加清楚,下文中将结合本发明具体实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。

[0059]

参见附图2,依次完成加工发泡后箱体、翻转安装底垫、立箱随线体走动、安装总体部件和门体完成所述底垫安装工位1的工作,之后进入所述内罩套装工位2中。

[0060]

参见附图3,在所述内罩套装工位2中完成对冰箱的内罩套装,之后进入所述顶垫安装工位3。

[0061]

参见附图9,所述顶垫安装工位3包括支架301,所述顶垫安装工位3包括支架301,夹板连杆302上端从所述支架301中穿过,所述夹板连杆302下端与定位夹板304连接,两个所述夹板连杆302端头相交,且二者之间安装有第一复位弹簧303,所述第一复位弹簧303下方安装有梯形推块315,两个所述定位夹板304上端与顶垫栏305连接,所述顶垫栏305内部安装有冲压下料模块306,所述顶垫栏305底部安装有护料板挂架316,所述定夹板内部安装有推簧317,所述定位夹板304台阶为π型,能够起到加强所述定位夹板304的作用和满足顶垫宽出产品而形成的台阶定位(即顶垫侧面高出产品侧面一定厚度,起保护产品作用的台阶),所述梯形推块315在产品入位时上移,所述梯形推块315两侧斜面推动所述夹板连杆302克服拉力转动,使所述定位夹板304夹合,夹合过程中先通过产品所在位置,最终所述定位夹板304双向定位所述顶垫栏305

[0062]

参见附图10与11,所述冲压下料模块306包括压推板308,所述压推板308之间通过合页307连接,所述压推板308上方设置有立柱309,所述立柱309通过万向杆310与连杆座311连接,所述连杆座311下方设置有电磁盘312,所述电磁盘312下方吸附有冲压块313,复位升起卷带314从所述连杆座311中穿过,所述电磁盘312磁力收放,通过自由落体对压推板308冲击,平面同步按压顶垫安装,替代人工手工来回按压安装顶垫(也就是冲压替代人工按压),同时,根据自由落体和冲量定律,所述冲压块313下落形成的冲击力与所述冲压块313质量和下落高度关系如下v2=2gh,f=mv=m√2gh,所述冲压块313下落高度h只在工装制作时可根据需要综合考虑留合适高度(兼顾通用性,h值大一点,完成制作后,为不可调值,冲击力大小通过所述冲压块313的重量来调整(如磅秤秤砣,同一顶垫只用调至满足顶垫堆料最高层所需的重量(即克服最下面弹块阻力f1+f*n(f1为所有弹块合阻力,f为每层顶垫与料框摩擦阻力,n为堆放层数,所述冲压块313形成的冲击力为所述连杆座311转送到所述冲压推板308上,所述冲压推板308与顶垫接触面积大,不会损伤顶垫,。

[0063]

参见附图12与13,所述顶垫栏305底部设置有弹扣318,所述顶垫栏305中顶垫均设置有让位挂槽,顶垫受到所述冲压推板308的冲击时,所述弹扣318回缩,顶垫下落完成后,所述弹扣自动回复至顶垫的让位挂槽处,实现了自动单次单个压装,根据混线生产产品情况在送料链上挂上相应数量所述顶垫栏305送料,所有料框同步同向(双向来回都可或送料链首尾封闭)沿链走动,即上面料框可根据需要调动到安装位置(同步同向走动到相应料框到位停止),产品截面尺寸影响顶垫规格,产品高度影响护板规格,所挂料框总数量为混线所有顶垫数量+所有护板数量,所述支架301和所述定位夹板304通用,所述顶垫栏305设置调节结构通用,上料时人工根据规格调节到位即可,顶垫安装完成后进入所述护角挂装工位4。

[0064]

参见附图14与15,所述护角挂装工位4包括送料台401,所述送料台401两端安装有推料板402,所述送料台401上设置有置料爪403,所述置料爪403一侧安装有翻卡爪机构404,所述翻卡爪机构404一端设置有辅压板405,所述翻卡爪机构404包括主骨406,所述主骨406垂直侧安装有横伸缩子骨407,所述横伸缩子骨407从横向限位板408中穿过,所述横向伸缩子骨端部的所述横向限位板408之间设置有压扣推板409,所述主骨406端部安装有轴向移动油缸410,所述轴向移动油缸410下方设置有纵向定位块411,所述轴向移动油缸410下方设置有对向驱动油缸412,所述对向驱动油缸412下方设置有动力臂419,所述动力臂419通过轴套与翻卡爪转轴413连接,所述翻卡爪转轴413连接上依次设置有复位驱动块414与对夹定位杆415,所述复位驱动块414与所述对夹定位杆415均各有两个对称设置在所述对向驱动油缸412两侧,所述对夹定位杆415底部通过转动套环416与翻卡爪转轴连接,所述转动套环416与所述翻卡爪转轴413之间设置有第二复位弹簧417,所述动力臂419与所述复位驱动块414之间通过复位拉链418连接。

[0065]

参见附图5,在所述护角挂装工位4上,护角上料时,所述辅压板405转动,所述辅压板405接触护角,初始状态的所述翻卡爪机构404向下,偏离所述置料台一定角度,保证所述翻卡爪机构404上的所述横向限位板408不干涉护角推进,之后所述翻卡爪机构404转至水平状态,所述横向限位板408插进相邻护角的缝隙内(有所述辅压板405压住,在插进时不会带偏或逃离),所述辅压板405翻离护角(翻离角度保证所述辅压板405翻离后的位置不与所述翻卡爪机构404翻转时干涉),驱动块推进定位杆,定位杆通过弹簧带动翻卡爪移动定位,所述翻卡爪机构404接着快速翻转,(快速能形成一定冲击力将护角卡上顶垫),所述压扣推板409上设置有柱形开关,两侧所述翻卡爪机构404根据各自的所述压扣推板409上柱形开关信号,确定所述对向驱动油缸412是否进一步推进压紧,完成本轮安卡,(通过两侧柱形信号的开关,可以确定是否推出或拉进所述对向驱动油缸412,来弥补产品在此方向上的偏移和宽度大小),所述复位驱动块414外移,所述翻卡爪机构404与所述对夹定位杆415同步翻离,所述复位驱动块414带动所述复位拉链418,使所述翻卡爪机构404回复居中,以防在调整翻转时产品偏离胶带,所述翻卡爪机构404与所述置料爪403上护角干涉,影响护角的推进,之后产品挨着护角离开,所述翻卡爪机构404与所述对夹定位杆415回复初始位置,重复上述步骤,完成对冰箱的护角挂装,之后进入所述外箱自动抱装包装工位5

[0066]

参见图16与17,所述外箱自动抱装包装工位5包括送料架501、抱装架502与转送掌503,所述送料架501与所述转送掌503接触,所述抱装架502安装在所述转送掌503垂直侧,所述抱装架502底部与所述转送掌503接触,所述送料架501包括外支撑架504,移动支撑架541在所述外支撑架504内上下滑动,所述移动支撑架541下方设置有平板料置料台505,所述平板料置料台505上方设置有轮架506,所述轮架506上设置有多个拨料轮507,送料舌540从所述外支撑架504中伸出,所述转送掌503包括主体支撑架532,推翻杆533与第三复位弹簧534将所述主体支撑架532与翻板535连接,所述翻板535上设置有定位板536,所述定位板536中安装有红外定位器,所述主体支撑架532一侧安装有水平转动轴537,所述推翻杆533与电动推杆连接539,所述外箱自动抱装包装工位5的所述送料架501下端下沉至地面,下沉深度为保证所述平板料置料台505最上边的纸板能够达到所述拨料轮507的送料位置,所述移动支撑架541带动所述平板料置料台505在所述送料架501上移动,根据需要包装的冰箱不同,所述平板料置料台505将纸板送至所述拨料轮507处,所述拨料轮507将纸板拨出,纸

板进入所述送料舌540,所述送料舌540将纸板送入所述转送掌503,在纸板接触到所述定位板536时,所述转送掌503将纸板送至与所述靠料板508接触处,所述电动推杆539带动所述推翻杆533运动,使所述推翻杆533推动所述翻板535运动,所述翻板535运动角度与所述靠料板508倾斜角度一致,使纸板倾斜放置在所述靠料板508上,所述推翻杆533回缩,所述翻板535在所述第三复位弹簧534的作用下回复到与所述主体支撑架532夹角小于90

°

时,靠自重落下。

[0067]

参见附图18,所述抱装架502包括两个靠料板508,两个所述靠料板508相邻侧安装有合抱翻板509,所述合抱翻板509底部设置有限位块514,所述靠料板508上安装有引伸喇叭口板510,所述合抱翻板509相邻侧安装有伸平板511,所述伸平板511外侧固定有抱装板支架512,所述抱装板支架512端部通过轴固定有封粘胶带盒513,在挂装护角后的冰箱来临时,开始接触靠料,纸箱在所述引伸喇叭口板510引导下进行第一道折弯,继续引伸其余纸箱料,在产品完全进入直臂时,所述合抱翻板509翻转,完成纸箱料最后的折弯。

[0068]

参见附图19,所述限位块514端部设置有凸台,防止纸板底部滑落。

[0069]

参见附图20,所述封粘胶带盒513中放置有支撑滑动槽516与合缝胶带粘切器515,所述封粘胶带盒513一端外侧安装有支撑转动轴架517,所述支撑转动轴架517与驱动轮518同轴设置,

[0070]

参见附图21,所述封粘胶带盒513另一端安装有复位支撑轮支架519,所述复位支撑轮支架519上安装有从动轮520,所述从动轮520与所述驱动轮518通过卷带521带动

[0071]

参见附图22,所述驱动轮518下方设置有齿舌复位块538。

[0072]

参见附图23与24,所述合缝胶带粘切器515包括主骨架522,所述主骨架522顶部一端设置有后拉连接孔523,所述主骨架522顶部另一端为倾斜设置,所述主骨架522倾斜处设置有拉进连接孔524,所述主骨架522底部顺次安装有压粘滚轮525与胶带防脱保护框526,所述胶带防脱保护框526、支撑滑动转轮527、刹转杆528与平风口529同轴设置,所述压粘滚轮525一侧设置有切割齿舌530,所述主骨架522靠近所述切割齿舌530一侧设置有控切支脚531,所述封粘胶带盒513对抱装包装完成后的冰箱进行封装,将所述齿舌复位块538由位置ⅰ调节到位置ⅱ,将所述防脱保护框转开,放入胶带,撕拉一定长度的胶带穿过所述防脱保护框出口与所述压粘滚轮525连接,保证胶带路过所述平风口529,扣上所述防脱保护框,将所述合缝胶带粘切器515沿着所述支撑滑动槽516塞回,然后将所述齿舌复位块538由位置ⅱ调节到位置ⅰ,外部微型风机为所述平风口529供风,风从所述平风口529吹出,将拉出的胶带头吹平贴近所述压粘滚轮525,所述卷带521沿着顺时针方向转动,拉动所述合缝胶带粘切器515移动,对冰箱进行封装,所述刹转杆528端部滚珠与所述封粘胶带盒513内部顶住接触,不跟随所述合缝胶带粘切器515转动,从而所述合缝胶带粘切器515上的楔块对所述转刹杆起推动作用,从而使所述刹转杆528挤压胶带端面,起到刹转作用,保证切割时胶带牵直,顺利切断,完成对冰箱的封装,封装完成后,进入所述自动封顶工位6。

[0073]

参见附图7与8,所述自动封顶工位6对抱装包装完成后的冰箱顶部进行封顶,封顶完成后进入所述自动打包工位7,对冰箱外部进行打包,完成对冰箱的整体包装,实现自动化生产。

[0074]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1