一种电梯导轨支撑结构的制作方法

1.本实用新型涉及一种电梯导轨支撑架的技术领域,特别涉及一种具有连接强度高、稳定性好的电梯导轨支撑结构。

背景技术:

2.电梯是现代建筑不可或缺的设备之一,电梯的安装固定对电梯的安全平稳运行极为重要,目前的电梯导轨是通过电梯导轨支架支撑安装在井道壁上的,由于电梯运行速度快,冲击力大,对电梯导轨支架的强度和安装稳定性均有较高的要求,目前的电梯导轨,例如专利号为201720239770.0,专利名称为:一种加强型电梯导轨支架的结构,其将安装孔或连接孔都设置成长腰型孔,然后通过螺丝固定到对应的位置上,在长时间使用时,若螺丝松动,容易导致螺丝沿着长腰型孔进行位移,而出现打滑的情况,最终导致稳定性差甚至产生安全隐患;另外该结构的电梯导轨支架连接强度差,因此如何设计一款提高连接强度、降噪减震以提高稳定性和安全性的电梯导轨支架显得尤为重要。

技术实现要素:

3.本实用新型的目的是为了解决上述现有技术的不足而提供一种提高连接强度、降噪减震以及提高稳定性的电梯导轨支撑结构。

4.为了实现上述目的,本实用新型提供的一种电梯导轨支撑结构,包括第一支撑架与第二支撑架,所述的第一支撑架与第二支撑架均包括一个一体成型的l型折弯钢板,所述l型折弯钢板包括两个相互垂直的板面,每一个l型折弯钢板的其中一个板面上至少设有一个为弧形或椭圆形或葫芦形的安装连接孔,在所述l型折弯钢板的两个板面上至少有一个板面上设置有一条及一条以上凸起的压筋。

5.为了进一步提高整体强度,在所述l型折弯钢板的两个板面上可分别设置有一条及一条以上凸起的压筋,所述压筋可以设置在两个板面的中心线位置或中心线两侧。

6.为了使安装连接后的l型折弯钢板更稳定牢固,在l型折弯钢板的至少其中一个板面上可设有两个为弧形或椭圆形或葫芦形的安装连接孔,所述板面上的两个为弧形或椭圆形或葫芦形的安装连接孔可分布在压筋的两侧。

7.为了使l型折弯钢板在使用过程中具有更好的强度,所述l型折弯钢板的每个板面的左右边缘均可设有翻边成型的折弯边。

8.同样为了使l型折弯钢板在使用过程中具有更好的强度,在两个板面的中心线位置或中心线两侧设置有两条压筋,且两条压筋呈平行或交叉布置。

9.为了保证压筋具有所需的强度,所述压筋的延伸端可以是未贯穿板面的边缘,并构成倾斜的封闭端;也可以将压筋的延伸端贯穿到板面的边缘。

10.本实用新型得到的电梯导轨支撑结构,将现有技术中的安装孔或连接孔从原先的长腰型设置成弧形或椭圆形或葫芦形孔,然后安装到对应位置时,再通过与其匹配的螺钉进行锁紧或先螺钉锁紧然后再焊接的方式进行锁紧固定;如为弧形孔时,此时螺钉能在该

弧形孔的任意位置安装,方便安装人员的安装;如为椭圆形孔时,此时通过与其公差匹配的螺钉进行锁紧,能起到降噪减震效果;如为葫芦形孔时,此时通过与其公差匹配的螺钉进行锁紧,不会出现连接松动及产生打滑的问题,并能起到减震效果,进一步提高了稳定性和安全性。

附图说明

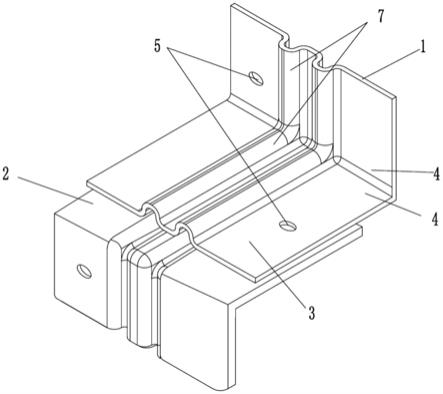

11.图1是实施例1电梯导轨支撑结构示意图;

12.图2是板面上设有两个椭圆形的安装连接孔结构示意图;

13.图3是板面左右边缘均设有折弯边的结构示意图;

14.图4是图3的侧视结构示意图;

15.图5是板面上设有两条压筋且成交叉布置结构示意图;

16.图6是板面上设有四个椭圆形的安装连接孔结构示意图;

17.图7是板面上设有三个椭圆形的安装连接孔结构示意图;

18.图8是板面上设有一条压筋结构示意图;

19.图9是压筋的延伸端未贯穿板面边缘并构成倾斜的封闭端结构示意图;

20.图10是在板面左右边缘设置有凸筋状的折弯边结构示意图。

21.图11是板面上设有笑脸形安装连接孔结构示意图;

22.图12是板面上设有两个呈八字形安装连接孔结构示意图;

23.图13是板面上设有葫芦形安装连接孔结构示意图;

24.图14是板面上设有两个呈八字形安装连接孔结构示意图;

25.图15是板面上设有两个弧形安装连接孔结构示意图;

26.图16是板面上的安装连接孔设有加强筋结构示意图。

27.附图中的标号分别为:1、第一支撑架;2、第二支撑架;3、l型折弯钢板;4、板面;5、安装连接孔;6、连接工艺孔;7、压筋;8、折弯边;7

‑

1、延伸端;7

‑

2、封闭端;9、加强筋。

具体实施方式

28.为了更清晰地理解本实用新型的技术方案,下面通过实施例结合附图对本实用新型作进一步的举例说明。

29.实施例1:

30.如图1所示,本实施例提供的一种电梯导轨支撑结构,包括第一支撑架1与第二支撑架2,所述的第一支撑架1与第二支撑架2均包括一个一体成型的l型折弯钢板3,所述l型折弯钢板3包括两个相互垂直的板面4,每一个l型折弯钢板3的其中一个板面4上设有一个椭圆形的安装连接孔5,也可以如图2所示设有两个椭圆形的安装连接孔5,当然也可以在两个以上;在所述l型折弯钢板3的两个板面4上至少有一个板面4上设置有一条及一条以上凸起的压筋7,如图1所示是在板面4上设置有二条压筋7,椭圆形的安装连接孔5的孔径和安装连接时用的螺钉的直径相匹配。

31.当安装连接孔5为弧形孔时,该弧形孔可为笑脸形的弧形孔,如图11所示;此时螺钉能在该弧形孔的任意位置安装,方便安装人员的安装。

32.当安装连接孔5为椭圆形孔时,其长轴与短轴的比例为(1.5

‑

1.8)︰1;此时通过与

其最大孔径公差匹配的螺钉进行锁紧,不会出现连接松动及产生打滑的问题,并能起到降噪减震效果,进一步提高了稳定性和安全性。

33.当安装连接孔5为葫芦形孔时,该孔的一端孔径与安装连接时用的螺钉的直径相匹配,另一端的孔径小于该端孔径,其两端间的比例为2︰(0.7

‑

1),根据葫芦形的特性,此时葫芦形孔的安装方式为:可以通过与大孔径端公差匹配的螺钉进行锁紧、或通过与小孔径端公差匹配的螺钉进行锁紧、或通过与大小孔径端公差分别匹配的螺钉进行锁紧,能根据受力设计的大小,使得安装方式灵活多变,且不会出现连接松动及产生打滑的问题,并能起到减震效果,进一步提高了稳定性和安全性。特别是通过与大小孔径端公差分别匹配的螺钉进行锁紧,此时,第一支撑架1与第二支撑架2之间的连接强度最强,稳定性极高。

34.上述公差匹配的定义为:安装连接孔5的孔径和安装连接时用的螺钉的螺头直径相匹配,该直径相匹配为孔径大于螺钉的螺头直径两毫米以内。

35.如该椭圆形孔设置有两个时,椭圆孔可为八字形布置,如附图12所示。

36.如该弧形孔设置有两个时,弧形孔的顶部封闭端相对布置,其弧形开口背离布置,如附图15所示。

37.如该葫芦形孔设置有两个时,两个葫芦形孔间呈斜对角相对应布置,如附图13所示;或呈八字形布置,如附图14所示。

38.如图1所示,本实施例采用两条压筋7和一个板面4上设一个椭圆形的安装连接孔5,在本实施例中螺栓的规格选用m12*40,实际螺杆的牙顶直径11.75mm,椭圆形的安装连接孔5的孔径设计为12(0~0.25)mm,经实验检测,在正压力fx=840kg的作用力下,导轨支撑结构应力为179mpa,应力变形为0.23mm,满足小于235mpa,小于应力变形1mm,符合要求;没有凸筋的应力变形为233mpa,应力变形为0.53mm,不符合要求。

39.实施例2:

40.如图3、图4所示,本实施例提供的一种电梯导轨支撑结构,在l型折弯钢板3的其中一个板面4上设有两个椭圆形的安装连接孔5,所述板面4上的两个椭圆形的安装连接孔5分布在压筋7的两侧,在l型折弯钢板3的每个板面4的左右边缘均设有翻边成型的折弯边8。

41.本实施例中,用于第一支撑架1与第二支撑架2之间连接用的椭圆形的安装连接孔5称之为连接工艺孔6,以下各实施例也相同这样称呼。

42.本实施例螺栓的规格采用m12*40,实际螺杆的牙顶直径11.75mm,椭圆形的安装连接孔5的孔径设计为12(0~0.25)mm,左右孔距的尺寸为110

±

0.25mm,可以有效的控制在1mm之内,靠安装连接孔5本身的加工尺寸精度公差来保证,由于没有打滑空间,所以不会发生打滑现象。

43.经检测,地震工况下,在正压力fx=840kg的作用力下,导轨支撑结构应力为176mpa,应力变形为0.22mm,满足小于235mpa,小于应力变形1mm,符合要求。

44.本实施例在相互垂直的两个面板4上的压筋7相互连通设置,同时另外一端贯穿板面,在地震工况下,在侧推剪切力fy=420kg的作用力下,导轨支撑结构应力为210mpa,应力变形为0.18mm,满足小于235mpa,小于应力变形1mm,符合要求。

45.椭圆形的安装连接孔5称之为连接工艺孔6对称设置使得整个安装连接面受力均匀,应力变形均匀,不易滑动,使得整个板体强度进一步提高。在安全钳动作的工况下,在侧推剪切力fy=120kg的作用力下,没有出现应力集中点,导轨支撑结构应力为56mpa,应力数

值分布为27~56mpa,范围小,均匀,平面度在1mm以内,垂直度在1

°

以内。

46.实施例3:

47.如图5所示,本实施例提供的一种电梯导轨支撑结构,在两个板面4的中心线位置或中心线两侧设置有两条压筋7,且两条压筋7呈交叉布置。

48.本实施例采用螺栓的规格是m12*40,实际螺杆的牙顶直径11.75mm,椭圆形的安装连接孔5以及连接工艺孔6的孔径设计为12(0~0.25)mm,左右孔距的尺寸110

±

0.25mm,可以有效的控制在1mm之内,靠安装连接孔5本身的加工尺寸精度公差来保证,可有效的防止打滑与松动。

49.两条压筋7呈交叉布置结构并同时压筋7另外一端贯穿板面,在地震工况下,在正压力fx=840kg的作用力下,导轨支撑结构应力为179mpa,应力变形为0.23mm,满足小于235mpa,小于应力变形1mm,符合要求;没有凸筋的应力变形为233mpa,应力变形为0.53mm,不符合要求;

50.在地震工况下,在侧推剪切力fy=420kg的作用力下,导轨支撑结构应力为210mpa,应力变形为0.18mm,满足小于235mpa,小于应力变形1mm,符合要求。

51.实施例4:

52.如图9所示,本实施例提供的一种电梯导轨支撑结构,压筋7的延伸端7

‑

1未贯穿板面4的边缘,并构成倾斜的封闭端7

‑

2。

53.本实施例螺栓的规格是m12*40,实际螺杆的牙顶直径11.75mm,孔的孔径设计为12(0~0.25)mm,左右孔距的尺寸110

±

0.25mm,可以有效的控制在1mm之内,靠安装连接孔5本身的加工尺寸精度公差来保证,可有效的防止打滑与松动。

54.在地震工况下,在正压力fx=840kg的作用力下,导轨支撑结构应力为189mpa,应力变形为0.27mm,满足小于235mpa,小于应力变形1mm,符合要求;在地震工况下,在侧推剪切力fy=420kg的作用力下,导轨支撑结构应力为210mpa,应力变形为0.18mm,满足小于235mpa,小于应力变形1mm,符合要求。

55.本实施例的椭圆形的安装连接孔5以及连接工艺孔6对称设置使得整个安装连接面受力均匀,应力变形均匀,不易滑动,使得整个板体强度进一步提高。安全钳动作的工况下,在侧推剪切力fy=120kg的作用力下,没有出现应力集中点,导轨支撑结构应力为56mpa,应力数值分布为27~56mpa,范围小,均匀,平面度在1mm以内,垂直度在1

°

以内。

56.实施例5:

57.如图6所示,本实施例提供的一种电梯导轨支撑结构,压筋7的延伸端7

‑

1贯穿到板面4的边缘,在板面4的压筋7两侧分布有正方形排列的四个为椭圆形的安装连接孔5和连接工艺孔6。

58.本实施例采用螺栓的规格是m12*40,实际螺杆的牙顶直径11.75mm,四个椭圆形的安装连接孔5和四个连接工艺孔6的孔径设计为12(0~0.25)mm,左右孔距的尺寸110

±

0.25mm,可以有效的控制在1mm之内,靠安装连接孔5本身的加工尺寸精度公差来保证,可有效的防止打滑与松动。

59.两个板面4上的压筋7相互连通设置,同时另外一端贯穿板面,地震工况下,在侧推剪切力fy=420kg的作用力下,导轨支撑结构应力为210mpa,应力变形为0.18mm,满足小于235mpa,小于应力变形1mm,符合要求。

60.在l型板边缘折弯翻边形成折弯边8后,经检测,在安全钳动作的工况下,在正压力fx=300kg的作用力下,导轨支撑结构应力为107mpa,应力变形为0.15mm,满足小于120mpa,小于应力变形1mm,符合要求。

61.本实施例四个为椭圆形的安装连接孔5和四个连接工艺孔6的对称设置,使得整个安装连接面受力均匀,应力变形均匀,不易滑动,使得整个板体强度进一步提高。安全钳动作的工况下,在侧推剪切力fy=120kg的作用力下,没有出现应力集中点,导轨支撑结构应力为60mpa,应力数值分布为26~60mpa,范围小,均匀,平面度在1mm以内,垂直度在1

°

以内。

62.实施例6:

63.如图7所示,本实施例提供的一种电梯导轨支撑结构,压筋7的延伸端7

‑

1贯穿到板面4的边缘,在板面4的压筋7两侧分布有正方形排列的三个为椭圆形的安装连接孔5和三个连接工艺孔6。

64.本实施例螺栓的规格是m12*40,实际螺杆的牙顶直径11.75mm,三个为椭圆形的安装连接孔5和三个连接工艺孔6的孔径设计为12(0~0.25)mm,左右孔距的尺寸110

±

0.25mm,可以有效的控制在1mm之内,靠安装连接孔5本身的加工尺寸精度公差来保证,可有效的防止打滑与松动。安装连接孔5对称设置的好处使得整个安装连接面受力均匀,应力变形均匀,不易滑动,使得整个板体强度进一步提高。安全钳动作的工况下,在侧推剪切力fy=120kg的作用力下,没有出现应力集中点,导轨支撑结构应力为65mpa,应力数值分布为26~65mpa,范围小,均匀,平面度在1mm以内,垂直度在1

°

以内。

65.实施例7:

66.如图8所示,本实施例提供的一种电梯导轨支撑结构,是在面板4上设有一根压筋7,压筋7非中心线分布,在每个面板4的压筋7的两侧设置两个为椭圆形的安装连接孔5和两个连接工艺孔6。

67.本实施例采用螺栓的规格是m12*40,实际螺杆的牙顶直径11.75mm,椭圆形的安装连接孔5和连接工艺孔6的孔径设计为12(0~0.25)mm,左右孔距的尺寸110

±

0.25mm,可以有效的控制在1mm之内,靠安装连接孔5本身的加工尺寸精度公差来保证,可有效的防止打滑,不易滑动,使得整个板体强度进一步提高。在安全钳动作的工况下,在侧推剪切力fy=120kg的作用力下,没有出现应力集中点,导轨支撑结构应力为56mpa,应力数值分布为27~56mpa,范围小,均匀,平面度在1mm以内,垂直度在1

°

以内。

68.实施例8:

69.如图10所示,本实施例提供的一种电梯导轨支撑结构,其在板面4的左右边缘可设置有凸筋状的折弯边结构,以简化折边工艺,可与制作压筋时一起完成,同时保证了所需强度,经检测,在安全钳动作的工况下,在正压力fx=300kg的作用力下,导轨支撑结构应力为105mpa,应力变形为0.13mm,满足小于120mpa,小于应力变形1mm,符合要求。

70.实施例9:

71.如附图16所示,本实施例提供的一种电梯导轨支撑结构,其在板面上的安装连接孔5的周向面延伸有凸起状的加强筋9,该加强筋9是通过拉深工艺并向板面内侧加工成型,且加强筋9的外侧通过弧面过渡成型;通过在安装连接孔与板面间一体成型的加强筋9,能使安装连接孔在通过螺栓安装过程中,此部位的强度会加强,防止安装连接孔的周边出现强度不足的现象,从而使得整个板体在组装过程中的强度进一步提高。

72.本实用新型不局限于上述实施方式,不论在其形状或材料构成上作任何变化,凡是采用本实用新型所提供的结构设计,都是本实用新型的一种变形,均应认为在本实用新型保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1