一种推移快速装卸托辊装置的制作方法

1.本发明属于机械领域,具体涉及一种推移快速装卸托辊装置。

背景技术:

2.现有的给料机托辊及滚筒基本是支撑轴承座直接支撑轴承,在存放及运输过程中支撑轴承座及轴承各自单独运输、单独装卸,轴承裸露在滚筒轴或托辊轴两端,由于滚筒、托辊重量大、体积大,既使给轴承外部包了塑料布等,装卸或运输中也经常砸坏、撞坏轴承,在使用中由于托辊或滚筒两端的轴承必须插入支撑轴承座,因此支撑轴承座朝向滚筒端或托辊端必须是开放式的,支撑轴承座无法对轴承予以密封,因此滚筒上部等流出的砂砾、矸石渣、铁渣、泥水等经常进入轴承内,使轴承很快损坏,由于支撑轴承座直接支撑轴承,当需要更换轴承或更换运输带、滚筒、托辊时,均需要把支撑轴承座从固定支撑轴承座架上卸掉,拆卸一个支撑轴承座就需拧掉多个螺栓,拆下支撑轴承座后轴承即裸露在外,由于给料机运送物料经常带回程料、撒漏料等,导致现场污染严重,将轴承从运输带下部拉出及安装时,由于滚筒、托辊重量大、体积大造成托举困难,就将滚筒、托辊从砂砾、矸石渣、铁渣、泥水等中拉出或推入,造成砂砾、矸石渣、铁渣、泥水等进入轴承,导致刚维修好的轴承又很快损坏,特别是拆装环形运输带时,必须将所有托辊、滚筒的支撑轴承座拆除掉方可将环形运输带取出,由于支撑轴承座高于滚筒或托辊的高度才能将滚筒或托辊托起,故支撑轴承座的高度大,因支撑轴承座高度大,当滚筒或托辊用力输送物料时,强大的拉力传递到支撑轴承座与给料机底架上,支撑轴承座的力臂即对给料机底架产生强大的扭矩,故支撑轴承座安装到给料机底架时,需要大量大型号固定底座螺栓,即使使用大型号固定底座螺栓,支撑轴承座的力臂直接剪切固定底座螺栓,经常造成固定底座螺栓与给料机底架螺栓孔螺纹咬死,因此拆卸及安装支撑轴承座劳动强度大、耗时长、耗工量大,经常8小时之内都无法完成更换环形运输带工作,造成长时间耽误生产,降低了效率,为了解决上述问题本发明提出一种推移快速装卸托辊装置。

技术实现要素:

3.本发明是采用以下技术方案实现的:

4.推移快速装卸托辊装置包括轴承壳架、轴承和托扣壳架卡槽座等,轴承壳架上设有扣连托扣壳架卡槽座的轴承壳架凸扣等,托扣壳架卡槽座上部设有与轴承壳架凸扣相互扣合的扣壳架凸槽,扣壳架凸槽包括u形扣壳架凸槽或l形扣壳架凸器或方形扣壳架凸槽等,u形扣壳架凸槽包括u形扣壳架凸槽开口或l形扣壳架凸器包括l形扣壳架凸器开口等,将轴承壳架凸扣从u形扣壳架凸槽开口处推入u形扣壳架凸槽内或将轴承壳架凸扣从l形扣壳架凸器开口处推入l形扣壳架凸器内,轴承壳架凸扣与u形扣壳架凸槽扣合或轴承壳架凸扣与l形扣壳架凸器扣合定位轴承壳架,与u形扣壳架凸槽开口相对的u形槽底或与l形扣壳架凸器开口相对的l形弯钩处,阻挡轴承壳架沿输料方向滑动位移,u形扣壳架凸槽开口或l形扣壳架凸器开口朝向输料方向的反方向设置,托扣壳架卡槽座支撑轴承壳架凸扣,轴承

壳架凸扣支撑轴承,当拆卸轴承壳架时,将轴承壳架凸扣向u形扣壳架凸槽开口方向推移,在不增加推移快速装卸托辊装置高度及不拆卸托扣壳架卡槽座的情况下,用推移的方法更换轴承壳架,或轴承壳架凸扣插入方形扣壳架凸槽,方形扣壳架凸槽定位轴承壳架。

5.扣壳架凸槽包括轴承壳架螺栓或包括固定轴承壳架销或包括固定轴承壳架挡台或包括固定轴承壳架箍或包括固定轴承壳架卡簧或包括固定轴承壳架弹簧或包括固定轴承壳架弹簧销等,当使用轴承壳架螺栓时,在轴承壳架凸扣上设有螺栓穿孔或设有壳架螺纹等,相对应的在扣壳架凸槽上设有固定壳架螺纹或螺栓孔等,轴承壳架螺栓穿过螺栓穿孔通过固定壳架螺纹对轴承壳架凸扣与扣壳架凸槽定位,阻止轴承壳架凸扣从扣壳架凸槽内滑出,实现不拆卸托扣壳架卡槽座,将轴承壳架向一侧移动进行更换,或当使用固定轴承壳架挡台时,扣壳架凸槽包括阻壳架前移u形高帮槽和阻壳架后移限位台等,阻壳架前移u形高帮槽高于阻壳架后移限位台,阻壳架前移u形高帮槽的u形开口处设置阻壳架后移限位台,形成便于将轴承壳架凸扣推入阻壳架前移u形高帮槽内的推移壳架口,将轴承壳架凸扣从推移壳架口处推移,使轴承壳架凸扣卡入扣壳架凸槽内,扣壳架凸槽固定轴承壳架凸扣,当轴承壳架受力向输料方向移动时,阻壳架前移u形高帮槽阻止轴承壳架晃动、前移,阻壳架后移限位台阻止轴承壳架凸扣从阻壳架前移u形高帮槽内向输料方向的反方向移动。

6.轴承壳架包括密封轴承壳架结构或半密封轴承壳架结构等,密封轴承壳架结构包括上下扣合密封轴承结构或包括前后扣合密封轴承结构等,当使用上下扣合密封轴承结构时,将轴承壳架分成上轴承护壳和下轴承壳架等,上轴承护壳与下轴承壳架通过扣槽连接或通过螺栓连接或通过销连接等,上轴承护壳与下轴承壳架配合对轴承全方位防护,推移快速装卸托辊装置包括托辊和/或滚筒等,当使用前后扣合密封轴承结构时,前后扣合密封轴承结构包括穿轴护壳和封穿轴护壳件等,穿轴护壳穿在托辊或滚筒轴上,穿轴护壳内设置轴承,穿轴护壳下部设有轴承壳架凸扣等,封穿轴护壳件扣合在穿轴护壳上,对轴承进行全方位防护,或半密封轴承壳架结构包括半圆托轴承壳架或单面封轴承壳架等。

7.前后扣合密封轴承结构包括固定前后扣合密封轴承壳件,固定前后扣合密封轴承壳件包括插销固定件或扣槽式固定件或卡簧式固定件或螺栓式固定件。

8.托扣壳架卡槽座还包括扣壳架凸槽底座等,扣壳架凸槽底座与扣壳架凸槽分体设置或为一体式,扣壳架凸槽底座包括支架底座或弹簧底座等,当使用弹簧底座时,弹簧底座的上部设置扣壳架凸槽,当重物砸托辊或滚筒时,弹簧底座使扣壳架凸槽上下缓冲。

9.推移快速装卸托辊装置还包括导料槽和输送带等,输送带设置在滚筒和托辊外,导料槽设置在输送带上部,导料槽和输送带之间设有防磨带间隙,阻壳架后移限位台的高度低于给料机导料槽与输送带之间的防磨带间隙,便于从阻壳架后移限位台处将轴承壳架凸扣从扣壳架凸槽内推出。

10.本发明的有益效果是:

11.1.将轴承壳架凸扣从u形扣壳架凸槽开口处推入u形扣壳架凸槽内或将轴承壳架凸扣从l形扣壳架凸器开口处推入l形扣壳架凸器内,轴承壳架凸扣与u形扣壳架凸槽扣合或轴承壳架凸扣与l形扣壳架凸器扣合定位轴承壳架,与u形扣壳架凸槽开口相对的u形槽底或与l形扣壳架凸器开口相对的l形弯钩处,阻挡轴承壳架沿输料方向滑动位移,u形扣壳架凸槽开口或l形扣壳架凸器开口朝向输料方向的反方向设置,本发明利用运出物料方向拉力大的实际情况,使与u形扣壳架凸槽开口相对的u形槽底,阻挡轴承壳架沿输料方向滑

动位移,u形扣壳架凸槽开口朝向输料方向的反方向设置,既稳固了轴承壳架又方便了将轴承壳架推入托扣壳架卡槽座,托扣壳架卡槽座支撑轴承壳架凸扣,轴承壳架凸扣支撑轴承,当拆卸轴承壳架时,将轴承壳架凸扣向u形扣壳架凸槽开口方向推移,在不增加推移快速装卸托辊装置高度及不拆卸托扣壳架卡槽座的情况下,用推移的方法更换轴承壳架,或轴承壳架凸扣插入方形扣壳架凸槽,方形扣壳架凸槽定位轴承壳架,改变了现有的给料机托辊及滚筒支撑轴承座直接支撑轴承的结构,改变了在存放及运输过程中支撑轴承座及轴承各自单独运输、单独装卸,轴承裸露在滚筒轴或托辊轴两端的不良,该发明特别是拆装滚筒、托辊或环形运输带时,不需要将所有托扣壳架卡槽座拆除,只将轴承壳架凸扣从扣壳架凸槽中移出即可,避免了拆除大量大型号螺栓的繁重工作,避免了拆卸螺纹已咬死的固定底座螺栓,解决了拆卸及安装支撑轴承座劳动量大、耗时长、耗工量大的问题,将耗时需8小时以上的工作改变为了1小时左右即可全部完成,解决了维修、更换长时间耽误生产的问题,提高了生产效率、维修效率。。

12.2.当使用轴承壳架螺栓时,在轴承壳架凸扣上设有螺栓穿孔或设有壳架螺纹,相对应的在扣壳架凸槽上设有固定壳架螺纹或螺栓孔,轴承壳架螺栓穿过螺栓穿孔通过固定壳架螺纹对轴承壳架凸扣与扣壳架凸槽定位,阻止轴承壳架凸扣从扣壳架凸槽内滑出,由于固定壳架螺栓靠近轴承设置,使剪切固定壳架螺栓的力臂极大的减短,又由于扣壳架凸槽与轴承壳架凸扣扣合,避免了固定壳架螺栓被剪切,使拆卸固定壳架螺栓工作量小、劳动强度小,轻松、快速、效率高。

13.3.当使用固定轴承壳架挡台时,阻壳架前移u形高帮槽高于阻壳架后移限位台,阻壳架前移u形高帮槽的u形开口处设置阻壳架后移限位台,形成便于将轴承壳架凸扣推入阻壳架前移u形高帮槽内的推移壳架口,将轴承壳架凸扣从推移壳架口处推移,使轴承壳架凸扣卡入扣壳架凸槽内,扣壳架凸槽固定轴承壳架凸扣,当轴承壳架受力向输料方向移动时,阻壳架前移u形高帮槽阻止轴承壳架晃动、前移,阻壳架后移限位台阻止轴承壳架凸扣从阻壳架前移u形高帮槽内向输料方向的反方向移动,本发明利用运出物料方向拉力大的实际情况,使与u形扣壳架凸槽开口相对的u形槽底,阻挡轴承壳架沿输料方向滑动位移,u形扣壳架凸槽开口朝向输料方向的反方向处,又设置了阻壳架后移限位台,既方便了通过推移的方法安装固定轴承壳架,又通过设置低矮的阻壳架后移限位台,防止在特殊情况下轴承壳架从扣壳架凸槽内滑出,大大提高了安全性能。

14.4.当使用上下扣合密封轴承结构时,将轴承壳架分成上轴承护壳和下轴承壳架,上轴承护壳与下轴承壳架通过扣槽连接或通过螺栓连接或通过销连接,上轴承护壳与下轴承壳架配合对轴承全方位防护,当使用前后扣合密封轴承结构时,穿轴护壳穿在托辊或滚筒轴上,穿轴护壳内设置轴承,穿轴护壳下部设有轴承壳架凸扣,封穿轴护壳件扣合在穿轴护壳上,对轴承进行全方位防护,密封轴承壳架结构对轴承起到了前后上下左右均予以防护的功能,避免了轴承在装卸或运输中被砸坏、撞坏,改变了旧式支撑轴承座朝向滚筒端或托辊端必须是开放式的结构,解决了支撑轴承座无法对轴承予以密封的问题,避免了滚筒上部等流出的砂砾、矸石渣、铁渣、泥水等经常进入轴承内事故的发生,改变了当需要更换轴承或更换运输带、滚筒、托辊时,均需要把支撑轴承座从固定支撑轴承座架上卸掉的结构,避免了拆卸一个支撑轴承座就需拧掉多个螺栓的繁重工作,改变了拆下支撑轴承座后轴承即裸露在外的不良结构,将轴承从运输带下部拉出及安装时,即便将密封轴承壳架结

构从砂砾、矸石渣、铁渣、泥水等中拉出或推入,都不会造成砂砾、矸石渣、铁渣、泥水等进入轴承,全面保护了轴承,使轴承使用寿命提高了数倍,为用户节约了大量人力、物力、财力、时间。

15.5.当使用弹簧底座时,弹簧底座的上部设置扣壳架凸槽,当重物砸托辊或滚筒时,弹簧底座使扣壳架凸槽上下缓冲,有效的保护了轴承、托辊、滚筒。

16.6.输送带设置在滚筒和托辊外,导料槽设置在输送带上部,导料槽和输送带之间设有防磨带间隙,阻壳架后移限位台的高度低于给料机导料槽与输送带之间的防磨带间隙,便于从阻壳架后移限位台处将轴承壳架凸扣从扣壳架凸槽内推出,该发明根据给料机的实际功能及结构巧妙地利用输送物料力学、卡槽结构力学、杠杆力学、密封结构,结合给料机自身结构及空间,通过巧妙的设计改造,极大的提高了给料机部件的使用寿命,使安装拆卸输送带、滚筒、托辊方便快捷,又通过对轴承的防护,大大提高了使用寿命。

附图说明

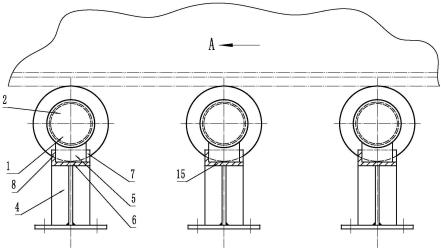

17.图1是实施例1中推移快速装卸托辊装置的结构示意图;

18.图2是实施例1中推移快速装卸托辊装置的另一个方向的结构示意图;

19.图3是实施例2中推移快速装卸托辊装置的结构示意图;

20.图4是实施例3中推移快速装卸托辊装置的结构示意图;

21.图5是实施例4中推移快速装卸托辊装置的结构示意图;

22.图6是实施例5中轴承壳架的结构示意图;

23.图7是实施例6中轴承壳架的结构示意图;

24.图8是实施例7中轴承壳架的结构示意图;

25.图9是实施例8中轴承壳架的结构示意图;

26.图10是实施例9中托扣壳架卡槽座的结构示意图;

27.图11是实施例10中托扣壳架卡槽座的结构示意图;

28.图12是实施例11中推移快速装卸托辊装置的结构示意图;

29.图13是实施例12中前后扣合密封轴承结构的示意图;

30.图14是实施例13中前后扣合密封轴承结构的示意图;

31.图15是实施例14中前后扣合密封轴承结构的示意图;

32.图中:1-推移快速装卸托辊装置、2-轴承壳架、3-轴承、4-托扣壳架卡槽座、5-轴承壳架凸扣、6-l形扣壳架凸器、7-l形扣壳架凸器开口、8-l形弯钩、a-输料方向、9-u形扣壳架凸槽、10-u形扣壳架凸槽开口、11-u形槽底、12-阻壳架前移u形高帮槽、13-阻壳架后移限位台、14-方形扣壳架凸槽、15-扣壳架凸槽、16-固定轴承壳架螺栓、17-密封轴承壳架结构、18-上下扣合密封轴承结构、19-上轴承护壳、20-下轴承壳架、21-前后扣合密封轴承结构、22-穿轴护壳、23-封穿轴护壳件、24-半密封轴承壳架结构、25-半圆托轴承壳架、26-单面封轴承壳架、27-扣壳架凸槽底座、28-支架底座、29-弹簧底座、30-导料槽、31-输送带、32-防磨带间隙、33-固定前后扣合密封轴承壳件、34-插销固定件、35-卡簧式固定件、36-螺栓式固定件。

33.实施例1

34.如图1至图2所示,推移快速装卸托辊装置1包括轴承壳架2、轴承3和托扣壳架卡槽

座4,轴承壳架2上设有扣连托扣壳架卡槽座4的轴承壳架凸扣5,托扣壳架卡槽座4上部设有与轴承壳架凸扣5相互扣合的扣壳架凸槽15,扣壳架凸槽15包括l形扣壳架凸器6,l形扣壳架凸器6包括l形扣壳架凸器开口7,将轴承壳架凸扣5从l形扣壳架凸器开口7处推入l形扣壳架凸器6内,轴承壳架凸扣5与l形扣壳架凸器6扣合定位轴承壳架2,与l形扣壳架凸器开口7相对的l形弯钩8处阻挡轴承壳架2沿输料方向a滑动位移,l形扣壳架凸器开口7朝向输料方向a的反方向设置,托扣壳架卡槽座4支撑轴承壳架凸扣5,轴承壳架凸扣5支撑轴承3,当拆卸轴承壳架2时,将轴承壳架凸扣5向l形扣壳架凸槽15开口方向推移,在不增加推移快速装卸托辊装置1高度及不拆卸托扣壳架卡槽座4的情况下,用推移的方法更换轴承壳架2。

35.实施例2

36.如图3所示,推移快速装卸托辊装置1包括轴承壳架2、轴承3和托扣壳架卡槽座4,轴承壳架2上设有扣连托扣壳架卡槽座4的轴承壳架凸扣5,托扣壳架卡槽座4上部设有与轴承壳架凸扣5相互扣合的扣壳架凸槽15,扣壳架凸槽15包括u形扣壳架凸槽9,u形扣壳架凸槽9包括u形扣壳架凸槽开口10,将轴承壳架凸扣5从u形扣壳架凸槽开口10处推入u形扣壳架凸槽9内,轴承壳架凸扣5与u形扣壳架凸槽9扣合定位轴承壳架2,与u形扣壳架凸槽开口10相对的u形槽底11阻挡轴承壳架2沿输料方向a滑动位移,u形扣壳架凸槽开口10朝向输料方向a的反方向设置,托扣壳架卡槽座4支撑轴承壳架凸扣5,轴承壳架凸扣5支撑轴承3,当拆卸轴承壳架2时,将轴承壳架凸扣5向u形扣壳架凸槽开口10方向推移,在不增加推移快速装卸托辊装置1高度及不拆卸托扣壳架卡槽座4的情况下,用推移的方法更换轴承壳架2。

37.扣壳架凸槽15包括固定轴承壳架螺栓或包括固定轴承壳架销或包括固定轴承壳架挡台或包括固定轴承壳架箍,当使用固定轴承壳架挡台时,扣壳架凸槽15包括阻壳架前移u形高帮槽12和阻壳架后移限位台13,阻壳架前移u形高帮槽12高于阻壳架后移限位台13,阻壳架前移u形高帮槽12的u形开口处设置阻壳架后移限位台13,形成便于将轴承壳架凸扣5推入阻壳架前移u形高帮槽12内的推移壳架口,将轴承壳架凸扣5从推移壳架口处推移,使轴承壳架凸扣5卡入扣壳架凸槽15内,扣壳架凸槽15固定轴承壳架凸扣5,当轴承壳架2受力向输料方向a移动时,阻壳架前移u形高帮槽12阻止轴承壳架2晃动、前移,阻壳架后移限位台13阻止轴承壳架凸扣5从阻壳架前移u形高帮槽12内向输料方向a的反方向移动。

38.其余同实施例1。

39.实施例3

40.如图4所示,推移快速装卸托辊装置1包括轴承壳架2、轴承3和托扣壳架卡槽座4,轴承壳架2上设有扣连托扣壳架卡槽座4的轴承壳架凸扣5,托扣壳架卡槽座4上部设有与轴承壳架凸扣5相互扣合的方形扣壳架凸槽14,轴承壳架凸扣5插入方形扣壳架凸槽14,方形扣壳架凸槽14定位轴承壳架2。

41.其余同实施例1。

42.实施例4

43.如图5所示,扣壳架凸槽15包括固定轴承壳架螺栓16或包括固定轴承壳架销或包括固定轴承壳架挡台或包括固定轴承壳架箍,当使用轴承壳架螺栓16时,在轴承壳架凸扣5上设有螺栓穿孔或设有壳架螺纹,相对应的在扣壳架凸槽15上设有固定壳架螺纹或螺栓孔,固定轴承壳架螺栓16穿过螺栓穿孔通过固定壳架螺纹对轴承壳架凸扣5与扣壳架凸槽15定位,阻止轴承壳架凸扣5从扣壳架凸槽15内滑出,实现不拆卸托扣壳架卡槽座4,将轴承

壳架2向一侧移动进行更换。

44.其余同实施例1。

45.实施例5

46.如图6所示,轴承壳架2包括密封轴承壳架结构17,密封轴承壳架结构17包括上下扣合密封轴承结构18,将轴承壳架2分成上轴承护壳19和下轴承壳架20,上轴承护壳19与下轴承壳架20通过扣槽连接或通过螺栓连接或通过销连接,上轴承护壳19与下轴承壳架20配合对轴承3全方位防护。

47.其余同实施例1。

48.实施例6

49.如图7所示,轴承壳架2包括密封轴承壳架结构17,密封轴承壳架结构17包括前后扣合密封轴承结构21,前后扣合密封轴承结构21包括穿轴护壳22和封穿轴护壳件23,穿轴护壳22穿在托辊或滚筒轴上,穿轴护壳22内设置轴承3,穿轴护壳22下部设有轴承壳架凸扣5,封穿轴护壳件23扣合在穿轴护壳22上,对轴承3进行全方位防护。

50.其余同实施例1。

51.实施例7

52.如图8所示,轴承壳架2包括半密封轴承壳架结构24,半密封轴承壳架结构24包括半圆托轴承壳架25。

53.其余同实施例1。

54.实施例8

55.如图9所示,轴承壳架2包括半密封轴承壳架结构24,半密封轴承壳架结构24包括单面封轴承壳架26。

56.其余同实施例1。

57.实施例9

58.如图10所示,托扣壳架卡槽座4还包括扣壳架凸槽底座27,扣壳架凸槽底座27与扣壳架凸槽15分体设置或为一体式,扣壳架凸槽底座27包括支架底座28。

59.其余同实施例1。

60.实施例10

61.如图11所示,托扣壳架卡槽座4还包括扣壳架凸槽底座27,扣壳架凸槽底座27与扣壳架凸槽15分体设置或为一体式,扣壳架凸槽底座27包括弹簧底座29,当使用弹簧底座29时,弹簧底座29的上部设置扣壳架凸槽15,当重物砸托辊或滚筒时,弹簧底座29使扣壳架凸槽15上下缓冲。

62.其余同实施例1。

63.实施例11

64.如图12所示,推移快速装卸托辊装置1还包括导料槽30和输送带31,输送带31设置在滚筒和托辊外,导料槽30设置在输送带31上部,导料槽30和输送带31之间设有防磨带间隙32,阻壳架后移挡台的高度低于给料机导料槽30与输送带31之间的防磨带间隙32,便于从阻壳架后移限位台13处将轴承壳架凸扣5从扣壳架凸槽15内推出。

65.其余同实施例1。

66.实施例12

67.如图13所示,前后扣合密封轴承结构21包括固定前后扣合密封轴承壳件33,固定前后扣合密封轴承壳件包括插销固定件34,还可以是扣槽式固定件或卡簧式固定件或螺栓式固定件。

68.其余同实施例1。

69.实施例13

70.如图14所示,前后扣合密封轴承结构21包括固定前后扣合密封轴承壳件33,固定前后扣合密封轴承壳件包括卡簧式固定件35

71.其余同实施例1。

72.实施例14

73.如图15所示,前后扣合密封轴承结构21包括固定前后扣合密封轴承壳件33,固定前后扣合密封轴承壳件包括螺栓式固定件36

74.其余同实施例1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1