一种具有多点落料功能的智能皮带机的制作方法

1.本发明属于皮带机技术领域,尤其涉及一种具有多点落料功能的智能皮带机。

背景技术:

2.在现有的技术中,皮带机只有单一的输送作用,当物品运输量大时容易造成物品堆积,给分拣的人员造成了麻烦,且降低了工作效率,现有的皮带机在分拣时不能考虑工作人员的身高,皮带机高度与员工高度不匹配,使得员工分拣物品时费腰力,且现有的皮带机不够智能。

技术实现要素:

3.本发明的目的是为了解决现有皮带机不够智能且功能单一的问题,而提出的一种具有多点落料功能的智能皮带机。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种具有多点落料功能的智能皮带机,包括:用于剔除残次品的筛选机构,还包括:设置于筛选机构一端的多点落料机构、同轴设置于设置于多点落料机构外侧的转动机构、用于支撑筛选机构和多点落料机构的支架。

6.优选地,所述的筛选机构包括构成圆环的第一环形输送机、第二环形输送机,第一环形输送机和第二环形输送机构成的圆环外圆面同轴设置有第一限位板,第一限位板沿圆周方向均匀间隔设置有四个第一开口,四第一开口其中两相对布置的第一开口对应设置有第一输送机、第三输送机,另两第一开口对应设置有第二输送机,第一环形输送机和第二环形输送机构成的圆环内圆面同轴设置有第二限位板,第一环形输送机和第二环形输送机构成的圆环中心处设置有支撑板,支撑板朝向第二输送机的两侧设置有第一电动推杆,第一电动推杆平行第二输送机,第一电动推杆悬置端设置有第一推板,支撑板朝向第三输送机的一侧设置有第二电动推杆,第二电动推杆平行第三输送机,第二电动推杆悬置端设置有第二推板,所述的第二限位板开设有便于第一推板和第二推板通过的避让口,所述的第一输送机、第三输送机和第二输送机两侧设置有第三限位板,所述的第一环形输送机和第二环形输送机临近第一推板的带面下方设置有重力感应器,所述的重力感应器与第一电动推杆电连接,所述的第二推板上设置有光电传感器。

7.优选地,所述的多点落料机构包括转动构件、同轴设置于转动构件外部的多点落料构件、设置于多点落料构件卸料端的转运构件;

8.所述的转动构件包括水平设置于第三输送机卸料端下方的橡胶转盘,橡胶转盘底端同轴设置有竖直向下延伸的转轴,转轴下方同轴设置有底座,底座顶端同轴开设有安置槽,安置槽内设置有第一电机,第一电机输出轴与转轴同轴连接,所述的橡胶转盘外部同轴套设有连接板,连接板外部同轴套设有第一挡板,第一挡板外部同轴套设有第二挡板,所述的橡胶转盘顶部边缘沿橡胶转盘径向设置有推动橡胶板,推动橡胶板与连接板不连接,所述的转轴外部同轴套设有套筒,套筒底端与底座连接,套筒顶部与连接板连接;

9.所述的多点落料构件包括沿橡胶转盘圆周方向竖直布置的竖直筒、开设于套筒圆周壁的滑槽,竖直筒顶端与橡胶转盘平齐,竖直筒底端外部套设有弯曲筒,弯曲筒底端朝向背离套筒的方向延伸,所述的滑槽竖直延伸,滑槽沿套筒圆周方向均匀间隔设置有若干个,滑槽数量与弯曲筒数量一致,滑槽顶端设置有竖直向下延伸的第三电动推杆,第三电动推杆底端设置有水平布置的连接杆,连接杆一端与弯曲筒连接,连接杆可沿滑槽导向方向滑动;

10.所述的转运构件数量与弯曲筒数量匹配,与一弯曲筒对应的转运构件设置与上下布置的两个,转运构件包括设置于弯曲筒卸料端下方的第四输送机,第四输送机沿套筒径向延伸,第四输送机两侧设置有第五限位板,第四输送机与弯曲筒之间设置有与第五限位板连接的第二垫板,第四输送机与转动机构之间设置有第五限位板的第一垫板,所述的第一垫板和第二垫板顶面均与第四输送机齐平。

11.优选地,所述的转动机构包括同轴设置于多点落料机构外部的第一环板、第二环板、动力构件,第一环板和第二环板上下布置且第一环板位于第二环板上方,第一环板和第二环板两侧均设置有第四限位板,第四限位板内侧设置有与第四输送机对应的间隔口,第一环板和第二环板外部均同轴套设有外齿圈;

12.所述的动力构件设置有四个且沿第一环板圆周方向均间隔排列,动力构件包括底板、竖直设置于底板顶部的竖直板、水平设置于竖直板上的水平板,水平板设置有两个且两水平板上下布置,两水平板顶部同轴设置有齿轮,两齿轮之间同轴穿设有转杆,转杆底端设置有与底板连接的第二电机,上述的外齿圈分别与齿轮啮合且水平板支撑第一环板和第二环板。

13.优选地,第一环板和第二环板圆周外部设置有用于感应人体身高的测高传感器。

14.与现有技术相比,本发明提供了一种具有多点落料功能的智能皮带机,具备以下有益效果:

15.1.本发明物品在第一输送机作用下进入第一环形输送机和第二环形输送机,物品在第一环形输送机和第二环形输送机作用下朝向第三输送机方向运动,物品经过重力感应器时称重,当物品重量不达标时,第一电动推杆推动第一推板将重量不达标的物品推入第二输送机内,重量达标的经过光电传感器被光电传感器感应到,此时第二电动推杆通过第二推板推动重量达标的物品进入第三输送机随后进入多点落料机构,通过设置第一环形输送机和第二环形输送机可提高筛选效率。

16.2.本发明第一电机通过转轴带动橡胶转盘转动,当物品落在橡胶转盘上,橡胶转盘带动物品转动,物品在惯性力作用下被甩出橡胶转盘,一部分物品进入竖直筒,另一部分运动到连接板上,橡胶转盘转动时通过推动橡胶板将连接板上的物品扫进竖直筒内,物品在重力作用下进入弯曲筒并在弯曲筒引导下进入上方的第四输送机上,当第三电动推杆通过连接杆带动弯曲筒向下运动至下方的第四输送机上时,此时物品进入下方的第四输送机,可根据分拣物品人员的身高来调整使用两第四输送机。

17.3.本发明当人员足够时,第一环板和第二环板不转动,由多个工人直接对物品分拣,提高了分拣效率,当人员不够时,工人们站在同一侧,第二电机启动并通过转杆带动齿轮转动,齿轮通过外齿圈带动第一环板和第二环板转动,使得物品均经过工人,防止物品遗漏,当测高传感器感应到工作人员较矮时,第三电动推杆启动并通过连接杆带动弯曲筒向

下运动至下方的第四输送机,便于身高矮小的员工进行分拣。

附图说明

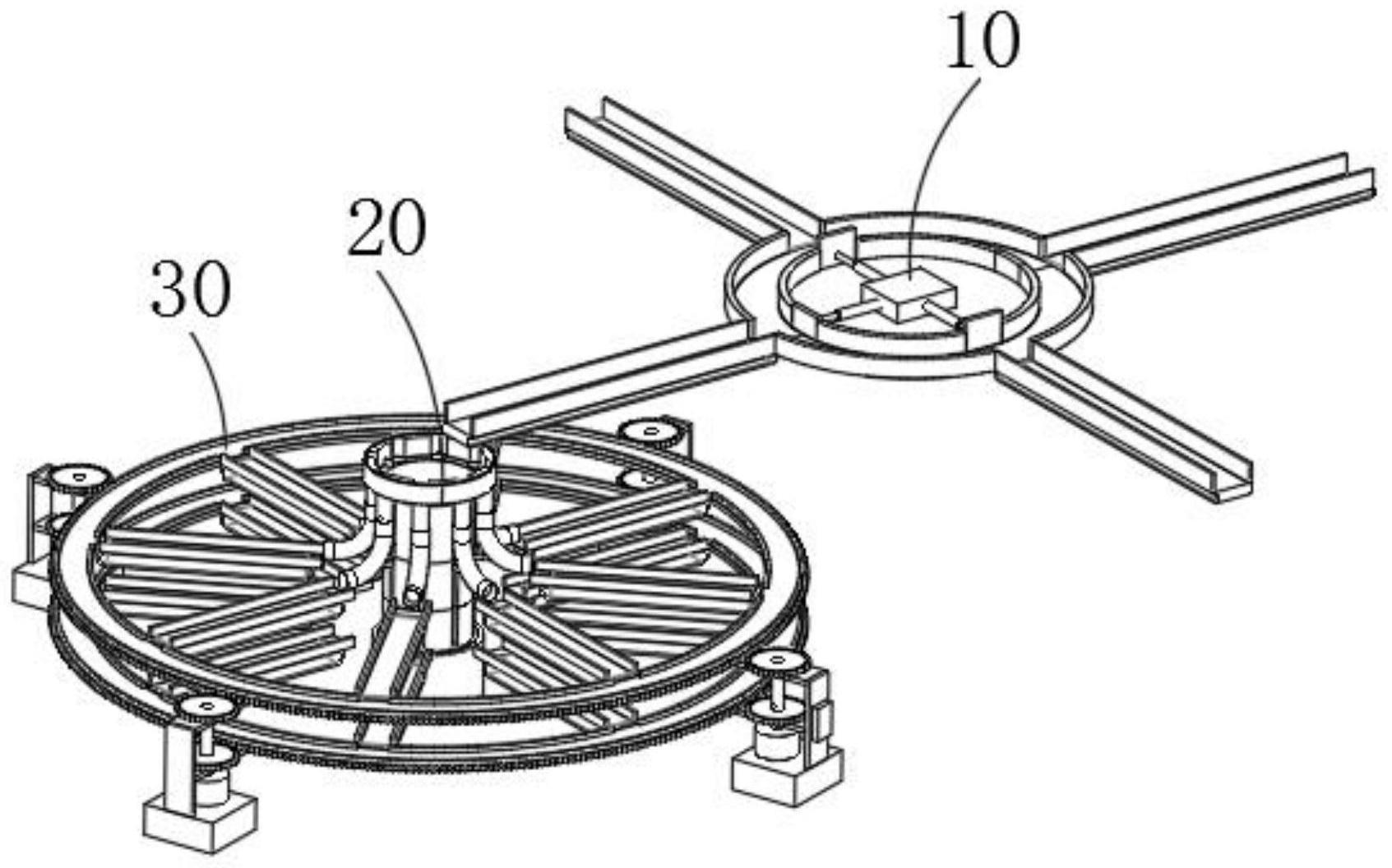

18.图1为本发明的整体结构示意图;

19.图2为本发明的筛选机构结构示意图;

20.图3为本发明的筛选机构结构示意图;

21.图4为本发明的多点落料机构和转动机构结构示意图;

22.图5为本发明的多点落料机构结构示意图;

23.图6为本发明的多点落料机构结构示意图;

24.图7为本发明的多点落料机构结构示意图;

25.图8为本发明的多点落料机构结构示意图;

26.图9为本发明的多点落料机构结构示意图;

27.图10为本发明的多点落料机构结构示意图;

28.图11为本发明的多点落料机构结构示意图;

29.图12为本发明的多点落料机构结构示意图;

30.图13为本发明的多点落料机构结构示意图;

31.图14为本发明的转动机构结构示意图;

32.图15为本发明的转动机构结构示意图;

33.图16为本发明的转动机构结构示意图。

34.图中标号说明:

35.10、筛选机构;110、第一输送机;120、第一环形输送机;130、第二环形输送机;140、第一限位板;141、第一开口;150、第二限位板;151、避让口;160、支撑板;161、第一电动推杆;162、第一推板;163、第二电动推杆;164、第二推板;170、第二输送机;180、第三输送机;190、第三限位板;20、多点落料机构;210、转动构件;211、底座;2111、安置槽;212、套筒;213、第一电机;214、转轴;215、橡胶转盘;216、推动橡胶板;217、连接板;218、第一挡板;219、第二挡板;220、多点落料构件;221、竖直筒;222、弯曲筒;223、滑槽;224、第三电动推杆;225、连接杆;230、转运构件;231、第四输送机;232、第五限位板;233、第一垫板;234、第二垫板;30、转动机构;310、第一环板;311、第四限位板;312、间隔口;313、外齿圈;320、第二环板;330、动力构件;331、底板;332、竖直板;333、水平板;334、第二电机;335、转杆;336、齿轮。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

37.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的机构或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

38.如图1-7所示,一种具有多点落料功能的智能皮带机,包括:用于剔除残次品的筛

选机构10,还包括:设置于筛选机构10一端的多点落料机构20、同轴设置于设置于多点落料机构20外侧的转动机构30、用于支撑筛选机构10和多点落料机构20的支架。

39.所述的筛选机构10包括构成圆环的第一环形输送机120、第二环形输送机130,第一环形输送机120和第二环形输送机130构成的圆环外圆面同轴设置有第一限位板140,第一限位板140沿圆周方向均匀间隔设置有四个第一开口141,四第一开口141其中两相对布置的第一开口141对应设置有第一输送机110、第三输送机180,另两第一开口141对应设置有第二输送机170,第一环形输送机120和第二环形输送机130构成的圆环内圆面同轴设置有第二限位板150,第一环形输送机120和第二环形输送机130构成的圆环中心处设置有支撑板160,支撑板160朝向第二输送机170的两侧设置有第一电动推杆161,第一电动推杆161平行第二输送机170,第一电动推杆161悬置端设置有第一推板162,支撑板160朝向第三输送机180的一侧设置有第二电动推杆163,第二电动推杆163平行第三输送机180,第二电动推杆163悬置端设置有第二推板164,所述的第二限位板150开设有便于第一推板162和第二推板164通过的避让口151,所述的第一输送机110、第三输送机180和第二输送机170两侧设置有第三限位板190,所述的第一环形输送机120和第二环形输送机130临近第一推板162的带面下方设置有重力感应器,所述的重力感应器与第一电动推杆161电连接,所述的第二推板164上设置有光电传感器;物品在第一输送机110作用下进入第一环形输送机120和第二环形输送机130,物品在第一环形输送机120和第二环形输送机130作用下朝向第三输送机180方向运动,物品经过重力感应器时称重,当物品重量不达标时,第一电动推杆161推动第一推板162将重量不达标的物品推入第二输送机170内,重量达标的经过光电传感器被光电传感器感应到,此时第二电动推杆163通过第二推板164推动重量达标的物品进入第三输送机180随后进入多点落料机构20,通过设置第一环形输送机120和第二环形输送机130可提高筛选效率。

40.所述的多点落料机构20包括转动构件210、同轴设置于转动构件210外部的多点落料构件220、设置于多点落料构件220卸料端的转运构件230。

41.所述的转动构件210包括水平设置于第三输送机180卸料端下方的橡胶转盘215,橡胶转盘215底端同轴设置有竖直向下延伸的转轴214,转轴214下方同轴设置有底座211,底座211顶端同轴开设有安置槽2111,安置槽2111内设置有第一电机213,第一电机213输出轴与转轴214同轴连接,所述的橡胶转盘215外部同轴套设有连接板217,连接板217外部同轴套设有第一挡板218,第一挡板218外部同轴套设有第二挡板219,所述的橡胶转盘215顶部边缘沿橡胶转盘215径向设置有推动橡胶板216,推动橡胶板216与连接板217不连接,所述的转轴214外部同轴套设有套筒212,套筒212底端与底座211连接,套筒212顶部与连接板217连接。

42.所述的多点落料构件220包括沿橡胶转盘215圆周方向竖直布置的竖直筒221、开设于套筒212圆周壁的滑槽223,竖直筒221顶端与橡胶转盘215平齐,竖直筒221底端外部套设有弯曲筒222,弯曲筒222底端朝向背离套筒212的方向延伸,所述的滑槽223竖直延伸,滑槽223沿套筒212圆周方向均匀间隔设置有若干个,滑槽223数量与弯曲筒222数量一致,滑槽223顶端设置有竖直向下延伸的第三电动推杆224,第三电动推杆224底端设置有水平布置的连接杆225,连接杆225一端与弯曲筒222连接,连接杆225可沿滑槽223导向方向滑动。

43.所述的转运构件230数量与弯曲筒222数量匹配,与一弯曲筒222对应的转运构件

230设置与上下布置的两个,转运构件230包括设置于弯曲筒222卸料端下方的第四输送机231,第四输送机231沿套筒212径向延伸,第四输送机231两侧设置有第五限位板232,第四输送机231与弯曲筒222之间设置有与第五限位板232连接的第二垫板234,第四输送机231与转动机构30之间设置有第五限位板232的第一垫板233,所述的第一垫板233和第二垫板234顶面均与第四输送机231齐平;通过设置第一垫板233和第二垫板234可覆盖第四输送机231与转动机构30之间和第四输送机231与弯曲筒222之间的缝隙,便于物品通过。

44.第一电机213通过转轴214带动橡胶转盘215转动,当物品落在橡胶转盘215上,橡胶转盘215带动物品转动,物品在惯性力作用下被甩出橡胶转盘215,一部分物品进入竖直筒221,另一部分运动到连接板217上,橡胶转盘215转动时通过推动橡胶板216将连接板217上的物品扫进竖直筒221内,物品在重力作用下进入弯曲筒222并在弯曲筒222引导下进入上方的第四输送机231上,当第三电动推杆224通过连接杆225带动弯曲筒222向下运动至下方的第四输送机231上时,此时物品进入下方的第四输送机231,可根据分拣物品人员的身高来调整使用两第四输送机231。

45.所述的转动机构30包括同轴设置于多点落料机构20外部的第一环板310、第二环板320、动力构件330,第一环板310和第二环板320上下布置且第一环板310位于第二环板320上方,第一环板310和第二环板320两侧均设置有第四限位板311,第四限位板311内侧设置有与第四输送机231对应的间隔口312,第一环板310和第二环板320外部均同轴套设有外齿圈313。

46.所述的动力构件330设置有四个且沿第一环板310圆周方向均间隔排列,动力构件330包括底板331、竖直设置于底板331顶部的竖直板332、水平设置于竖直板332上的水平板333,水平板333设置有两个且两水平板333上下布置,两水平板333顶部同轴设置有齿轮336,两齿轮336之间同轴穿设有转杆335,转杆335底端设置有与底板331连接的第二电机334,上述的外齿圈313分别与齿轮336啮合且水平板333支撑第一环板310和第二环板320;当人员足够时,第一环板310和第二环板320不转动,由多个工人直接对物品分拣,提高了分拣效率,当人员不够时,工人们站在同一侧,第二电机334启动并通过转杆335带动齿轮336转动,齿轮336通过外齿圈313带动第一环板310和第二环板320转动,使得物品均经过工人,防止物品遗漏。

47.更为完善的,第一环板310和第二环板320圆周外部设置有用于感应人体身高的测高传感器;当测高传感器感应到工作人员较矮时,第三电动推杆224启动并通过连接杆225带动弯曲筒222向下运动至下方的第四输送机231,便于身高矮小的员工进行分拣。

48.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1