包装设备及其物料存取装置的制作方法

1.本发明涉及包装技术领域,具体地涉及一种包装设备的物料存取装置。

背景技术:

2.在包装行业,需要对不同物料进行分类存储。当物料种类较多且数量较大时,工作量非常大,而且很难保证每一种物料的先进先出。另外,因业务需要有时要对多种不同物料按一定比例混合包装,人工提取称量及混合不同种类的物料非常麻烦,经常出现称量比例不准或混合不均匀的情况。

技术实现要素:

3.有鉴于此,本发明提供一种包装设备及其物料存取装置,能够自动地将不同物料进行分类存储与提取,有效提高包装效率与质量。

4.一方面,本发明提供一种物料存取装置,包括若干存储仓和设置于所述存储仓上方的多个储料传送带,所述若干存储仓成排设置,用于分别存储若干种物料,所述储料传送带的数量比所述存储仓的数量少一个,每一所述储料传送带包括相对的输入端与输出端并且所述输入端与输出端分别位于相邻的两个所述存储仓的上方;所述多个储料传送带顺序排布,相邻的两个所述储料传送带中,前一储料传送带的输出端位于后一储料传送带的输入端上方。

5.进一步地,所述多个储料传送带中,最前方的储料传送带上设置有导料槽,用于导引物料滑落至所述储料传送带上。

6.进一步地,所述每一存储仓内设置有破拱机构,所述破拱机构包括破拱支架以及驱动所述破拱支架在所述存储仓内运动的电机。

7.进一步地,所述破拱支架设置于所述存储仓的底部、所述电机设置于所述存储仓的顶部并驱动所述破拱支架上下移动,所述破拱支架与一导向杆固定连接,所述导向杆通过直线轴承安装固定于所述存储仓内并可在所述直线轴承内上下滑动。

8.进一步地,每一所述存储仓的下方设置一振动盘,所述振动盘将所述存储仓的物料可控地震动输出。

9.进一步地,每一所述存储仓的下方设置一称量机构,所述称量机构包括料斗和设置于所述料斗上的重量感应器,所述料斗的上部形成接收所对应的存储仓的物料的进料口、下部形成出料口,所述出料口设置有可以开合的侧门,当所述重量传感器检测出所述料斗内的物料达到预定量时,所述出料口打开向外输出物料。

10.进一步地,所述称量机构还包括电机、由所述电机驱动的摆臂、连接所述摆臂与侧门的连杆、以及连接于所述摆臂上的复位弹簧,所述电机驱使所述摆臂转动带动所述连杆打开所述侧门并使所述复位弹簧变形,所述复位弹簧恢复形变使所述摆臂复位带动所述连杆关闭所述侧门。

11.进一步地,每一所述存储仓的下方设置一分料传送带用于向外传送该存储仓的物

料,所述分料传送带的两侧分别设置一送料传送带,所述分料传送带正向传送将物料输送至其中一所述送料传送带、反向传送将物料输送至另一所述送料传送带。

12.进一步地,所述送料传送带顺序接收各个所述分料传送带输送的物料,所述分料传送带上设置有传感器,用于检测所述分料传送带上的物料是否到达传送至所述送料传送带的位置;所述送料传送带上在临近第2条至最末一条所述分料传送带的位置处分别设置有传感器,用于检测所述送料传送带上的物料是否到达所要传送物料的下一个分料传送带相对应的位置。

13.另一方面,本发明提供一种包装设备,包括上述物料存取装置、搅拌装置以及包装机。

14.进一步地,所述物料存取装置包括两条输送线向外输送物料,所述搅拌装置与包装机均为两个,每一所述搅拌装置对应所述物料存取装置的其中一条输送线设置,每一所述包装机对应其中一搅拌装置设置。

15.进一步地,所述搅拌装置包括搅拌支架、转动地架设于所述搅拌支架上的搅拌筒、以及驱动所述搅拌筒转动的电机。

16.进一步地,所述搅拌筒包括相对的搅拌入口与搅拌出口,所述搅拌入口高于所述搅拌出口,所述物料存取装置输送的物料由所述搅拌入口进入所述搅拌筒并在所述搅拌筒内搅拌混合后由所述搅拌出口朝向所述包装机输送。

17.进一步地,所述搅拌支架与所述搅拌筒其中之一设置有轨道、其中之另一对应所述轨道设置有托轮,所述搅拌筒转动时所述托轮沿所述轨道滑动。

18.进一步地,所述电机与所述搅拌筒通过齿轮传动,其中所述电机与一小齿轮枢接、所述搅拌筒上套设一大齿轮。

19.进一步地,所述搅拌筒的内壁面上设置有若干搅拌条,所述若干搅拌条沿所述搅拌筒的周向分布,每一所述搅拌条沿所述搅拌筒的轴向延伸。

20.进一步地,所述包装机为电脑组合秤和立式包装机组合构成的称量包装机。

21.相较于现有技术,本发明包装设备的物料存取装置将不同物料进行分类存储并根据需要提取一种或多种物料,可以进行单一物料的包装,也可以进行多物料按设定比例的精准混装,生产效率高、包装质量好、适用范围广。

附图说明

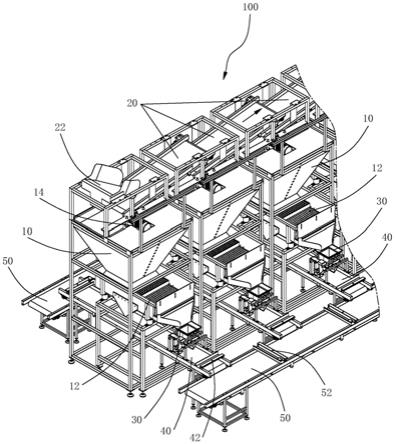

22.图1为本发明包装设备一实施例的结构示意图。

23.图2为图1所示包装设备的物料存取装置的结构示意图。

24.图3为图2所示物料存取装置的侧面视图。

25.图4为物料存取装置的其中一个存取单元的结构示意图。

26.图5为图2所示物料存取装置的破拱机构的结构示意图。

27.图6为图2所示物料存取装置的称量机构的结构示意图。

28.图7为图6所示称量机构的侧面视图。

29.图8为本发明包装设备的搅拌装置的结构示意图。

30.图9为图8所示搅拌装置的搅拌筒的剖视图。

具体实施方式

31.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中示例性地给出了本发明的一个或多个实施例,以使得本发明所公开的技术方案的理解更为准确、透彻。但是,应当理解的是,本发明可以以多种不同的形式来实现,并不限于以下所描述的实施例。

32.如图1所示,根据本发明一具体实施例的包装设备包括物料存取装置100、搅拌装置200以及包装机300。

33.物料存取装置100将物料按不同种类分别存储,并根据要求按量提取其中一种或多种物料;搅拌装置200将从物料存取装置100提取的多种物料搅拌均匀,使其充分混合;包装机300根据设定重量对混合后的物料进行包装。其中,各种物料通过第一传送装置400传送至物料存取装置100分类暂存;物料存取装置100与搅拌装置200之间设置有传送物料的第二传送装置500;搅拌装置200与包装机300之间设置有传送物料的第三传送装置600。本实施例中,包装机300为现有的电脑组合秤和立式包装机组合构成的称量包装机,具体结构在此不做赘述。

34.请同时参阅图2至图4,物料存取装置100包括成排设置的若干存储仓10、向各存储仓10输送物料的多个储料传送带20、对应每一存储仓10设置的一称量机构30与一分料传送带40、以及承接各个分料传送带40的物料的送料传送带50。如图4所示,每一存储仓10与对应的一称量机构30和一分料传送带40共同构成物料存取装置100的一个存取模块,存储其中一种物料并根据需要按预定量向送料传送带50输送该物料。需要某一种物料时,对应该物料的存取模块启动,向送料传送带50输送该物料;需要多种物料时,对应所需各种物料的多个存取模块启动,分别向送料传送带50输送相应的多种物料。

35.存储仓10的数量可以根据所要存储的物料的种类的数量确定,每一存储仓10单独存储其中一种物料。如图5所示,每一存储仓10的顶部开口,用于承接储料传送带20所传送的物料;存储仓10的底部开口,用于供物料流出。较佳地,存储仓10的底部开口处设置有振动盘12,振动盘12将存储仓10的物料可控地震动输出至称量机构30。储料传送带20的数量比存储仓10的数量少一个,如存储仓10为n个、储料传送带20则为n-1条。图2-3所示实施例中,存储仓10为8个,可以同时存储8种不同的物料;相应地,储料传送带20的数量为7条。

36.储料传送带20设置于存储仓10之上,每一储料传送带20的两端分别对应于相邻的两个存储仓10设置。具体地,第x条储料传送带20的输入端位于第x号存储仓10上方、输出端位于第x+1条存储仓10的上方。位于同一存储仓10上方的两个储料传送带20上下交叠,如第x+1号存储仓10上方的第x条储料传送带20的输出端位于第x+1条储料传送带20的输入端之上,确保物料可以由前一储料传送带20被传送至后一储料传送带20。较佳地,第一条储料传送带20的输入端设置有导料槽22,用于导引第一传送装置400所传送的物料滑落至第一条储料传送带20上。

37.储料传送带20正向移动时,如图2中箭头所示,物料由储料传送带20的输入端向输出端方向传送并在输出端下落至相邻的后一储料传送带20的输入端上,如由第x条储料传送带20的输出端下落至第x+1条储料传送带20的输入端,从而物料可以沿各储料传送带20顺次向后传送。储料传送带20反向移动时,即由其输出端向输入端方向传送物料时,物料在其输入端跌落至应该储料传送带20的输入端的存储仓10内,如第x条储料传送带20反向移

动使物料落入至第x号存储仓10中。需要说明的是,图示第7条(最末一条)储料传送带20正向移动时,由于后面没有承接物料的传送带,物料直接落入第8号(最末一号)存储仓10内,确保物料可以被传送至任意一个相对应的存储仓10中暂存。

38.当第x号物料需要被输送至第x号存储仓10时,只需启动前x条储料传送带20。其中,第一至第x-1条储料传送带20正转移动,将物料由第一储料传送带20顺次向后传送至第x条储料传送带20;第x条储料传送带20反转移动,使物料掉落至第x号存储仓10。本发明可以根据物料所要到达的存储仓10启动相应数量的储料传送带20,因此部分储料传送带20可以保持在停转状态,可以在一定程度上节约能源。如需要将第3号物料传送至第3号存储仓10时,第1-2条储料传送带20正转传送、第3条储料传送带20反转传送、后面的第4-7条储料传送带20保持在停转状态。

39.请同时参阅图4与图5,每一存储仓10内设置一破拱机构14,用于搅动存储仓10中的物料而破坏物料相互卡滞形成的平衡,确保物料能够顺利地从存储仓10中流出。较佳地,存储仓10的侧面自上往下设置了一排观察孔16,用于观察存储仓10中物料的情况。

40.破拱机构14包括破拱支架140、驱动破拱支架140的升降电机142、以及将升降电机142固定安装至存储仓10上的安装支架144。图示实施例中,升降电机142设置于存储仓10的顶部、破拱支架140位于存储仓10的底部。升降电机142可以通过蜗轮蜗杆等与破拱支架140传动连接,带动破拱支架140在存储仓10内上下移动。破拱支架140呈x状,上下移动时搅动存储仓10内的物料使其散开。较佳地,破拱支架140与一导向杆146固定连接,导向杆146通过直线轴承148安装在安装支架144上并可在直线轴承148内上下滑动,确保破拱支架140上下升降的稳定性。导向杆146可以根据需要设置多根,本实施例中,导向杆146为对称设置的两根。

41.如图6与图7所示,称量机构30设置于振动盘12的下方,称量出预定量的所对应的存储仓10的物料并输送至相应的分料传送带40。称量机构30包括固定支架32、料斗34、重量感应器36、以及驱动单元38。固定支架32将称量机构30固定安装于物料存取装置100的机架上,料斗34与驱动单元38通过重量感应器36安装于固定支架32上,重量感应器36通过称量换算得出料斗34中物料的重量,从而可以根据需要输出预定量的物料。本实施例中,在料斗34的两侧各设置一个重量感应器36,方便结构布置。

42.料斗34的上部为进料口,对应振动盘12设置以接收振动盘12输出的物料;料斗34的下部为出料口,图示实施例中料斗34的出料口的左右两侧分别设置有可以开合的侧门340。料斗34中的物料未达到预定重量时,侧门340保持在闭合状态;当料斗34中的物料达到预定重量时,驱动单元38驱动侧门340打开使物料自动下落至分料传送带40上。较佳地,驱动单元38与重量感应器36构成控制回路,在料斗34中的物料达到预定重量时自动启动打开侧门340。

43.驱动单元38包括驱动电机380、由驱动电机380驱动而旋转的曲柄382、以及与曲柄382相作用的摆臂384。摆臂384的一端转动地连接于固定安装料斗34的机架上并形成摆动支点a,摆臂384的另一端通过连杆与侧门340连接。图示实施例中,摆臂384的大致中间位置固定连接一触发杆385,触发杆385位于曲柄382的转动路径上。摆臂384或者触发杆385与固定安装料斗34的机架之间连接有复位弹簧386。左边的侧门340通过第一支点b转动地安装在料斗34上,与摆臂384通过第一连杆388连接;右边的侧门340通过第二支点c转动地安装

在料斗34上,与左边的侧门340通过第二连杆389连接。

44.驱动电机380启动时驱动曲柄382旋转,推动触发杆385带动摆臂384以摆动支点a为中心旋转,通过第一连杆388拉动左侧门340绕第一支点b转动,左侧门340又通过第二连杆389拉动右侧门340绕第二支点c转动,使左、右两个侧门340同时打开,物料自动下落至分料传送带40上。侧门340打开时,由于摆臂384的转动复位弹簧386被拉伸。侧门340打开输出物料后,曲柄382继续旋转至与触发杆385分离、对触发杆385的作用力消失,此时复位弹簧386恢复形变带动摆臂384复位,摆臂384通过第一连杆388拉动左侧门340绕第一支点b反向转动,左侧门340又通过第二连杆389拉动右侧门340绕第二支点c反向转动,使左、右侧门340同时关闭,方便再次承接物料。

45.各个分料传送带40平行间隔排列,送料传送带50设置于分料传送带40的侧端,其传输方向与分料传送带40的传输方向大致相垂直,可以同时承接所有分料传送带40的物料并向外输送,也就是说本发明物料存取装置100可以根据需要向外输送一种或多种物料。如同时需要第x号、第x+2号物料时,对应于第x号存储仓10的称量机构30根据设定的物料混合比例称量出预定量的第x号物料并投放至第x条分料传送带40,对应于第x+2号存储仓10的称量机构30根据设定的物料混合比例称量出预定量的第x+2号物料并投放至第x+2条分料传送带40;送料传送带50顺序接收第x条分料传送带40输送的第x号物料、第x+2条分料传送带40输送的第x+2号物料后,将第x号、第x+2号物料同步向搅拌装置200传送,以将物料搅拌混合。

46.较佳地,分料传送带40上设置有传感器42,用于检测分料传送带40上的物料是否到达输送至送料传送带50的位置;送料传送带50上在临近第2条至最末一条分料传送带40的位置处分别设置有传感器52,用于检测送料传送带50上的物料是否到达下一个所要传送物料的分料传送带40相对应的位置。如上述实施中需要同时传送第x号、第x+2号物料时,首先当第x条分料传送带40上的传感器42检测到有物料时,第x条分料传送带40启动将第x号物料输送至送料传送带50;然后,送料传送带50继续移动,当传感器52检测到送料传送带50上的物料移动至正对第x+2条分料传送带40的位置并且第x+2条分料传送带40上的传感器42检测到有物料时,第x+2条分料传送带40启动将第x+2号物料输送至送料传送带50,如此可以确保所需各种物料基本投放至送料传送带50的同一位置上。

47.本实施例中,送料传送带50为两条,分别设置于分料传送带40的相对两侧,分料传送带40正向传送时,将物料传送至其中一条,如右侧的送料传送带50上;分料传送带40反向传送时,将物料传送至另一条,如左侧的送料传送带50上。通过两条送料传送带50的设置,本发明物料存取装置100具有两条输送线向外输送物料。对应地,搅拌装置200、包装机300均为两个,每一搅拌装置200对应物料存取装置100的其中一条输送线设置、每一包装机300对应其中一搅拌装置200设置。如此物料存取装置100的每一输送线与对应的一搅拌装置200以及一包装机300相配套构成一条包装生产线,也就是说本发明包装设备同时构成两条包装生产线,可以将包装效率提升一倍。

48.本发明物料存取装置100的存储仓10上进下出,因此可以确保物料先进先出,防止部分物料的长期滞留变质。另外,物料的存储和输出可以同时进行,而且通过多个分料传送带40与两条送料传送带50的配合,可以同时对不同物料单独输出或者同时进行多种物料的混合输出,整个作业过程连续高效。相应地,本发明包装设备可以实现单一物料的包装,也

可以实现多种物料的混装,适用范围广。应当理解地,搅拌装置200的主要作用是为了将多种物料均匀混合以方便多物料的混装,在进行单一物料的包装时,搅拌装置200可以不启动,仅起到传送物料的作用。

49.请同时参阅图8与图9,搅拌装置200包括搅拌筒210、支撑搅拌筒210的搅拌机架220、以及驱动搅拌筒210在搅拌机架220上转动的搅拌电机230。

50.本实施例中,搅拌电机230与搅拌筒210之间通过齿轮传动,搅拌电机230与一小齿轮240相枢接、搅拌筒210上套接一大齿轮250,大齿轮250与小齿轮240相啮合,在搅拌电机230与搅拌筒210之间进行动力传输的同时可以将搅拌电机230的高速转动转换为搅拌筒210的低速转动。应当理解地,搅拌电机230与搅拌筒210之间也可以有其它传动方式,不以具体实施例为限。较佳地,搅拌筒210的两端分别沿周向设置一轨道260,搅拌机架220对应每一轨道260设置有托轮270,搅拌筒210在搅拌电机230的驱动下转动时,托轮270在轨道260内滑动,对搅拌筒210的两端形成良好的滑动支撑,减小搅拌筒210转动时的摩擦。

51.搅拌筒210为两端开口的圆筒,一端开口作为搅拌入口212、另一端开口作为搅拌出口214。图示实施例中,搅拌筒210倾斜设置,其两端中相对较高的一端为搅拌入口212、相对较低的一端为搅拌出口214。较佳地,搅拌筒210的内壁设有若干搅拌条216,助力于物料的旋转翻滚,使物料搅拌混合得更加均匀。图示实施例中,搅拌条216沿搅拌筒210的轴向延伸、沿搅拌筒210的周向均匀分布。物料从搅拌入口212进入搅拌筒210后,在旋转的搅拌筒210内搅拌混合,并在自身重力的作用下向搅拌出口214移动,最终混合均匀后从搅拌出口214向包装机300输出,进行最后的包装作业。

52.需要说明的是,本发明并不局限于上述实施方式,根据本发明的创造精神,本领域技术人员还可以做出其他变化,这些依据本发明的创造精神所做的变化,都应包含在本发明所要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1