起重机的升降系统的制作方法

[0001]

本公开属于液压技术领域,特别涉及一种起重机的升降系统。

背景技术:

[0002]

起重机是一种常见的起重机械,其用于起吊和下放重物。

[0003]

在相关技术中,起重机通过升降系统来控制,升降系统为一种液控系统,其主要包括泵组、换向阀和执行油缸,泵组通过换向阀与执行油缸连通,通过换向阀来控制泵组向执行油缸的有杆腔或者无杆腔输出液压能,从而驱动执行油缸缩短或者伸长,进而实现起重机的起重功能。

[0004]

然而,若起重机应用于码头,需要将重物吊放到船舶上,那么由于船舶会在波浪的影响下起伏不定,所以导致放置在船舶上的重物也将随之起伏不定,这样就会导致钢丝绳松脱(重物随船舶上升),或者重物脱离船舶而悬空(重物随船舶下落),存在安全隐患。

技术实现要素:

[0005]

本公开实施例提供了一种起重机的升降系统,能够具有波浪补偿的作用。所述技术方案如下:

[0006]

本公开实施例提供了一种起重机的升降系统,包括执行油缸、泵组、升降模组和补偿模组;

[0007]

所述升降模组包括三位四通换向阀,所述三位四通换向阀的进油口与所述泵组的出油口连通,所述三位四通换向阀的出油口与油箱连通,所述三位四通换向阀的第一工作油口与所述执行油缸的有杆腔连通,所述三位四通换向阀的第二工作油口与所述执行油缸的无杆腔连通;

[0008]

所述补偿模组包括二位三通换向阀、第一溢流阀、蓄能器、第一单向阀、液控单向阀、插装阀和第二溢流阀,所述二位三通换向阀的进油口与所述泵组连通,所述二位三通换向阀的出油口与所述油箱连通,所述二位三通换向阀的工作油口与所述第一溢流阀的第一油口连通,所述第一溢流阀的第二油口与自身的控制油口和蓄能器的油口连通,所述第一单向阀的进油口与所述蓄能器的油口连通,所述第一单向阀的出油口与所述执行油缸的有杆腔连通,所述液控单向阀的出油口与所述执行油缸的有杆腔连通,所述液控单向阀的控制油口与所述二位三通换向阀的工作油口连通,所述插装阀的第一油口和自身的控制油口分别与所述液控单向阀的进油口连通,所述插装阀的第二油口分别与所述执行油缸的无杆腔和所述油箱连通,所述第二溢流阀的第一油口与自身的控制油口和所述液控单向阀的进油口连通,所述第二溢流阀的第二油口与所述油箱连通。

[0009]

在本公开提供的一种实现方式中,所述补偿模组还包括双向节流阀,所述双向节流阀的第一油口与所述执行油缸的有杆腔连通,所述双向节流阀的第二油口与所述液控单向阀的出油口连通。

[0010]

在本公开提供的另一种实现方式中,所述补偿模组还包括第三溢流阀,所述第三

溢流阀的第一油口与自身的控制油口和所述蓄能器的油口连通,所述第三溢流阀的第二油口与所述油箱连通。

[0011]

在本公开提供的又一种实现方式中,所述补偿模组还包括第二单向阀,所述第二单向阀的出油口与所述油箱连通,所述执行油缸的无杆腔、所述插装阀的第二油口和所述第二溢流阀的第二油口分别通过所述第二单向阀与所述油箱连通。

[0012]

在本公开提供的又一种实现方式中,所述升降模组还包括平衡阀组,所述平衡阀组的第一油口与所述三位四通换向阀的第一工作油口连通,所述平衡阀组的第二油口与所述执行油缸的有杆腔连通,所述平衡阀组的控制油口与所述三位四通换向阀的第二工作油口连通。

[0013]

在本公开提供的又一种实现方式中,所述升降模组还包括第四溢流阀,所述第四溢流阀的第一油口和自身的控制油口分别与所述三位四通换向阀的第二工作油口连通,所述第四溢流阀的第二油口与所述执行油缸的无杆腔连通。

[0014]

在本公开提供的又一种实现方式中,所述升降模组还包括调速阀和第三单向阀,所述调速阀的第一油口与所述三位四通换向阀的第一工作油口连通,所述调速阀的第二油口与所述执行油缸的有杆腔连通,所述第三单向阀的进油口与所述三位四通换向阀的第一工作油口连通,所述第三单向阀的出油口与所述执行油缸的有杆腔连通。

[0015]

在本公开提供的又一种实现方式中,所述升降模组还包括单向节流阀和常闭截止阀,所述单向节流阀的第一油口与所述三位四通换向阀的第一工作油口连通,所述单向节流阀的第二油口通过所述常闭截止阀与所述执行油缸的有杆腔连通。

[0016]

在本公开提供的又一种实现方式中,所述升降模组还包括常开截止阀,所述常开截止阀连通在所述执行油缸的有杆腔处。

[0017]

在本公开提供的又一种实现方式中,所述升降模组还包括第五溢流阀,所述第五溢流阀的第一油口与自身的控制油口和所述执行油缸的有杆腔连通,所述第五溢流阀的第二油口与所述执行油缸的无杆腔连通。

[0018]

本公开实施例提供的技术方案带来的有益效果是:

[0019]

通过本公开实施例提供的升降系统控制起重机的升降时,三位四通换向阀的左位工作,三位四通换向阀的进油口和第二油口连通,三位四通换向阀的出油口与第一油口连通,使得泵组通过三位四通换向阀输出液压油至执行油缸的无杆腔,而执行油缸的有杆腔中的液压油则通过三位四通换向阀回流至油箱。在此情况下,执行油缸伸长,吊装的重物下落。反之,三位四通换向阀的右位工作,三位四通换向阀的进油口和第一油口连通,三位四通换向阀的出油口与第二油口连通,使得泵组通过三位四通换向阀输出液压油至执行油缸的有杆腔,而执行油缸的无杆腔中的液压油则通过三位四通换向阀回流至油箱。在此情况下,执行油缸缩短,吊装的重物上升。

[0020]

在重物随着船舶起伏不定时,若重物上升,则为了保证吊装重物的钢丝绳保持绷直的状态,执行油缸也应该随之缩短。在此情况下,蓄能器中的液压油经过第一单向阀进入执行油缸的有杆腔,执行油缸的无杆腔中的液压油则回流至油箱中,从而使得执行油缸缩短,保持了钢丝绳的绷直。若重物下落,则为了避免重物悬空,执行油缸也应该随之伸长。在此情况下,二位三通换向阀的左位工作,二位三通换向阀的进油口和工作油口连通,泵组的液压油经过二位三通换向阀进入液控单向阀的控制油口,使得液控单向阀的进油口和出油

口导通。执行油缸在重物的作用下伸长,使得执行油缸的有杆腔中的液压油流经导通的液控单向阀,一部分进入插装阀的控制油口,使得插装阀的第一油口和第二油口连通,另一部分则从导通的插装阀回流到油箱和执行油缸的无杆腔,避免了重物悬空。若重物下落的速度过快,导致作用力骤然作用在执行油缸上,此时执行油缸的有杆腔中的液压油输出压力较大,第二溢流阀被打开,使得部分液压油能够通过第二溢流阀进行泄流。

[0021]

另外,当蓄能器中的压力过低时,第一溢流阀将导通,使得泵组能够向蓄能器中补充液压油。

[0022]

也就是说,本公开提供的升降系统,不仅能够实现起重机对于重物的提升和下放,还能够实现对于波浪的补偿,消除了安全隐患。

附图说明

[0023]

为了更清楚地说明本公开实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0024]

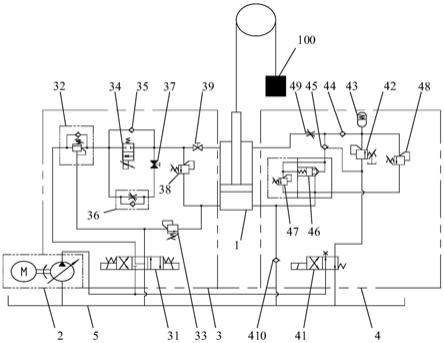

图1是本公开实施例提供的升降系统的液压图;

[0025]

图2是本公开实施例提供的升降模组的液压图;

[0026]

图3是本公开实施例提供的补偿模组的液压图。

[0027]

图中各符号表示含义如下:

[0028]

1、执行油缸;2、泵组;3、升降模组;31、三位四通换向阀;32、平衡阀组;321、第六溢流阀;322、第四单向阀;33、第四溢流阀;34、调速阀;35、第三单向阀;36、单向节流阀;361、第五单向阀;362、节流阀;37、常闭截止阀;38、第五溢流阀;39、常开截止阀;4、补偿模组;41、二位三通换向阀;42、第一溢流阀;43、蓄能器;44、第一单向阀;45、液控单向阀;46、插装阀;47、第二溢流阀;48、第三溢流阀;49、双向节流阀;410、第二单向阀;5、油箱;100、重物。

具体实施方式

[0029]

为使本公开的目的、技术方案和优点更加清楚,下面将结合附图对本公开实施方式作进一步地详细描述。

[0030]

本公开实施例提供了一种起重机的升降系统,如图1所示,该升降系统包括执行油缸1、泵组2、升降模组3和补偿模组4。

[0031]

图2为升降模组的液压图,结合图2,在本实施例中,升降模组3包括三位四通换向阀31,三位四通换向阀31的进油口p与泵组2的出油口连通,三位四通换向阀31的出油口t与油箱5连通,三位四通换向阀31的第一工作油口a与执行油缸1的有杆腔连通,三位四通换向阀31的第二工作油口b与执行油缸1的无杆腔连通。

[0032]

图3为补偿模组的液压图,结合图3,在本实施例中,补偿模组4包括二位三通换向阀41、第一溢流阀42、蓄能器43、第一单向阀44、液控单向阀45、插装阀46和第二溢流阀47,二位三通换向阀41的进油口p与泵组2连通,二位三通换向阀41的出油口t与油箱5连通,二位三通换向阀41的工作油口a与第一溢流阀42的第一油口a连通,第一溢流阀42的第二油口b与自身的控制油口和蓄能器43的油口连通,第一单向阀44的进油口与蓄能器43的油口连

通,第一单向阀44的出油口与执行油缸1的有杆腔连通,液控单向阀45的出油口与执行油缸1的有杆腔连通,液控单向阀45的控制油口与二位三通换向阀41的工作油口a连通,插装阀46的第一油口a和自身的控制油口分别与液控单向阀45的进油口连通,插装阀46的第二油口b分别与执行油缸1的无杆腔和油箱5连通,第二溢流阀47的第一油口a与自身的控制油口和液控单向阀45的进油口连通,第二溢流阀47的第二油口b与油箱5连通。

[0033]

通过本公开实施例提供的升降系统控制起重机的升降时,三位四通换向阀31的左位工作,三位四通换向阀31的进油口p和第二油口b连通,三位四通换向阀31的出油口t与第一油口a连通,使得泵组2通过三位四通换向阀31输出液压油至执行油缸1的无杆腔,而执行油缸1的有杆腔中的液压油则通过三位四通换向阀31回流至油箱5。在此情况下,执行油缸1伸长,吊装的重物100下落。反之,三位四通换向阀31的右位工作,三位四通换向阀31的进油口p和第一油口a连通,三位四通换向阀31的出油口t与第二油口b连通,使得泵组2通过三位四通换向阀31输出液压油至执行油缸1的有杆腔,而执行油缸1的无杆腔中的液压油则通过三位四通换向阀31回流至油箱5。在此情况下,执行油缸1缩短,吊装的重物100上升。

[0034]

在重物100随着船舶起伏不定时,若重物100上升,则为了保证吊装重物100的钢丝绳保持绷直的状态,执行油缸1也应该随之缩短。在此情况下,蓄能器43中的液压油经过第一单向阀44进入执行油缸1的有杆腔,执行油缸1的无杆腔中的液压油则回流至油箱5中,从而使得执行油缸1缩短,保持了钢丝绳的绷直。若重物100下落,则为了避免重物100悬空,执行油缸1也应该随之伸长。在此情况下,二位三通换向阀41的左位工作,二位三通换向阀41的进油口p和工作油口a连通,泵组2的液压油经过二位三通换向阀41进入液控单向阀45的控制油口,使得液控单向阀45的进油口和出油口导通。执行油缸1在重物100的作用下伸长,使得执行油缸1的有杆腔中的液压油流经导通的液控单向阀45,一部分进入插装阀46的控制油口,使得插装阀46的第一油口a和第二油口b连通,另一部分则从导通的插装阀46回流到油箱5和执行油缸1的无杆腔,避免了重物100悬空。若重物100下落的速度过快,导致作用力骤然作用在执行油缸1上,此时执行油缸1的有杆腔中的液压油输出压力较大,第二溢流阀47被打开,使得部分液压油能够通过第二溢流阀47进行泄流。

[0035]

另外,当蓄能器43中的压力过低时,第一溢流阀42将导通,使得泵组2能够向蓄能器43中补充液压油。

[0036]

也就是说,本公开提供的升降系统,不仅能够实现起重机对于重物100的提升和下放,还能够实现对于波浪的补偿,消除了安全隐患。

[0037]

下面再次参见图3,继续对补偿模组4进行介绍。

[0038]

由前文可知,泵组2能够对蓄能器43进行补油,若补油的环节出现问题,导致对蓄能器43过量补油,会对蓄能器43造成损坏。为了避免上述问题,在本实施例中,补偿模组4还包括第三溢流阀48,第三溢流阀48的第一油口a与自身的控制油口和蓄能器43的油口连通,第三溢流阀48的第二油口b与油箱5连通。当蓄能器43的压力过大时,第三溢流阀48会开启,使得液压油能够通过第三溢流阀48泄流到油箱5中,从而避免了蓄能器43的压力进一步地增大,提高了补偿模组4的可靠性。

[0039]

在本实施例中,补偿模组4还包括双向节流阀49,双向节流阀49的第一油口a与执行油缸1的有杆腔连通,双向节流阀49的第二油口b与液控单向阀45的出油口连通。

[0040]

在上述实现方式中,双向节流阀49主要用于控制液压油流入和流出执行油缸1的

有杆腔时的流速,提高了补偿模组4的可控性和可靠性。

[0041]

为了进一步地提高补偿模组4的可靠性,补偿模组4还包括第二单向阀410,第二单向阀410的出油口与油箱5连通,执行油缸1的无杆腔、插装阀46的第二油口b和第二溢流阀47的第二油口b分别通过第二单向阀410与油箱5连通。如此设计,能够避免油箱5内的液压油通过回油管路反向流入执行油缸1的无杆腔、插装阀46和第二溢流阀47,提高了补偿模组4的可靠性。

[0042]

下面再次参见图2,继续对升降模组3进行介绍。

[0043]

在本实施例中,升降模组3还包括平衡阀组32,平衡阀组32的第一油口a与三位四通换向阀31的第一工作油口a连通,平衡阀组32的第二油口b与执行油缸1的有杆腔连通,平衡阀组32的控制油口与三位四通换向阀31的第二工作油口b连通。

[0044]

在上述实现方式中,平衡阀组32用于避免因重物100拉扯执行油缸1而导致出现失速事故。

[0045]

平衡阀组32包括第六溢流阀321和第四单向阀322,第六溢流阀321的第一油口a与三位四通换向阀31的第一工作油口a连通,第六溢流阀321的第二油口b分别与自身的控制油口和执行油缸1的有杆腔连通,第六溢流阀321的控制油口与三位四通换向阀31的第二工作油口b连通,第四单向阀322的进油口与三位四通换向阀31的第一工作油口a连通,第四单向阀322的出油口与执行油缸1的有杆腔连通。也就是说,第六溢流阀321能够限定执行油缸1的有杆腔流出的液压油的最大压力,当液压油的压力超过第六溢流阀321的阈值时,第六溢流阀321的阀芯开度将减小,以避免失速的问题。而当液压油由三位四通换向阀31进入平衡阀组32时,液压油将通过第四单向阀322直接流出,不会对执行油缸1的有杆腔正常进油产生影响。

[0046]

为了保证平衡阀组32能够被三位四通换向阀31的第二工作油口b输出的液压油正常开启,在本实施例中,升降模组3还包括第四溢流阀33,第四溢流阀33的第一油口a和自身的控制油口分别与三位四通换向阀31的第二工作油口b连通,第四溢流阀33的第二油口b与执行油缸1的无杆腔连通。

[0047]

在上述实现方式中,当三位四通换向阀31的第二工作油口b输出液压油时,液压油一部分流至第四溢流阀33,另一部分流至平衡阀组32的控制油口,第四溢流阀33的导通阈值大于平衡阀组32的导通阈值,使得平衡阀组32优先被导通。在平衡阀组32被导通后,第四溢流阀33随之导通,使得液压油能够流至执行油缸1的无杆腔中。

[0048]

继续参见图2,在本实施例中,升降模组3还包括调速阀34和第三单向阀35,调速阀34的第一油口a与三位四通换向阀31的第一工作油口a连通,调速阀34的第二油口b与执行油缸1的有杆腔连通,第三单向阀35的进油口与三位四通换向阀31的第一工作油口a连通,第三单向阀35的出油口与执行油缸1的有杆腔连通。

[0049]

在上述实现方式中,调速阀34用于调节执行油缸1的有杆腔内液压油流出时的流速,即控制重物100下放的速度。当液压油从执行油缸1的有杆腔内流出时,调速阀34的开度调节至合适的大小,液压油通过调速阀34回流至油箱5。而当液压油需要流进执行油缸1的有杆腔时,液压油可以通过第三单向阀35直接流进执行油缸1中,所以不会受到调速阀34的影响。

[0050]

可选地,调速阀34为电磁阀,从而便于调速阀34的电气控制。

[0051]

若调速阀34出现故障,就会导致重物100的下放速度无法控制,容易出现严重的安全事故。为了避免上述问题,在本实施例中,升降模组3还包括单向节流阀36和常闭截止阀37,单向节流阀36的第一油口a与三位四通换向阀31的第一工作油口a连通,单向节流阀36的第二油口b通过常闭截止阀37与执行油缸1的有杆腔连通。

[0052]

在调速阀34正常工作时,常闭截止阀37为关闭状态,即由执行油缸1的有杆腔流出的液压油不经过单向节流阀36。若调速阀34出现故障,则开启常闭截止阀37,使得由执行油缸1的有杆腔流出的液压油流经单向节流阀36,从而通过单向节流阀36来对液压油的流速进行控制,以起到应急使用的作用。

[0053]

单向节流阀36包括第五单向阀361和节流阀362,第五单向阀361进油口与三位四通换向阀31的第一工作油口a连通,第五单向阀361的出油口通过常闭截止阀37与执行油缸1的有杆腔连通,节流阀362的第一油口a与三位四通换向阀31的第一工作油口a连通,节流阀362的第二油口b通过常闭截止阀37与执行油缸1的有杆腔连通。当液压油从执行油缸1的有杆腔内流出时,液压油会通过常闭截止阀37流至节流阀362,以对液压油也到节流的作用。而当液压油需要流进执行油缸1的有杆腔时,液压油可以通过第五单向阀361直接流进执行油缸1中,所以不会受到节流阀362的影响。

[0054]

在本实施例中,升降模组3还包括第五溢流阀38,第五溢流阀38的第一油口a与自身的控制油口和执行油缸1的有杆腔连通,第五溢流阀38的第二油口b与执行油缸1的无杆腔连通。

[0055]

在上述实现方式中,第五溢流阀38用于避免升降模组3被重物100拉过载,当执行油缸1的有杆腔输出的液压油压力过大时,第五溢流阀38开启,使得液压油直接通过第五溢流阀38进入执行油缸1的无杆腔中,以对执行油缸1的无杆腔快速补油。

[0056]

在本实施例中,升降模组3还包括常开截止阀39,常开截止阀39连通在执行油缸1的有杆腔处。

[0057]

在升降模组3正常工作时,常开截止阀39为开启状态,即不会对升降模组3的工作产生影响。在升降模组3出现异常时,将常开截止阀39关闭,使得升降模组3输出的液压油无法进入执行油缸1,而执行油缸1中的液压油也无法流至升降模组3,即将升降模组3与执行油缸1隔离,升降模组3不再对执行油缸1进行控制,以便于检修。

[0058]

通过本公开实施例提供的升降系统控制起重机的升降时,三位四通换向阀31的左位工作,三位四通换向阀31的进油口p和第二油口b连通,三位四通换向阀31的出油口t与第一油口a连通,使得泵组2通过三位四通换向阀31输出液压油至执行油缸1的无杆腔,而执行油缸1的有杆腔中的液压油则通过三位四通换向阀31回流至油箱5。在此情况下,执行油缸1伸长,吊装的重物100下落。反之,三位四通换向阀31的右位工作,三位四通换向阀31的进油口p和第一油口a连通,三位四通换向阀31的出油口t与第二油口b连通,使得泵组2通过三位四通换向阀31输出液压油至执行油缸1的有杆腔,而执行油缸1的无杆腔中的液压油则通过三位四通换向阀31回流至油箱5。在此情况下,执行油缸1缩短,吊装的重物100上升。

[0059]

在重物100随着船舶起伏不定时,若重物100上升,则为了保证吊装重物100的钢丝绳保持绷直的状态,执行油缸1也应该随之缩短。在此情况下,蓄能器43中的液压油经过第一单向阀44进入执行油缸1的有杆腔,执行油缸1的无杆腔中的液压油则回流至油箱5中,从而使得执行油缸1缩短,保持了钢丝绳的绷直。若重物100下落,则为了避免重物100悬空,执

行油缸1也应该随之伸长。在此情况下,二位三通换向阀41的左位工作,二位三通换向阀41的进油口p和工作油口a连通,泵组2的液压油经过二位三通换向阀41进入液控单向阀45的控制油口,使得液控单向阀45的进油口和出油口导通。执行油缸1在重物100的作用下伸长,使得执行油缸1的有杆腔中的液压油流经导通的液控单向阀45,一部分进入插装阀46的控制油口,使得插装阀46的第一油口a和第二油口b连通,另一部分则从导通的插装阀46回流到油箱5和执行油缸1的无杆腔,避免了重物100悬空。若重物100下落的速度过快,导致作用力骤然作用在执行油缸1上,此时执行油缸1的有杆腔中的液压油输出压力较大,第二溢流阀47被打开,使得部分液压油能够通过第二溢流阀47进行泄流。

[0060]

另外,当蓄能器43中的压力过低时,第一溢流阀42将导通,使得泵组2能够向蓄能器43中补充液压油。

[0061]

也就是说,本公开提供的升降系统,不仅能够实现起重机对于重物100的提升和下放,还能够实现对于波浪的补偿,消除了安全隐患。

[0062]

以上所述仅为本公开的可选实施例,并不用以限制本公开,凡在本公开的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1