一种自动存储、调取管件的方法和分仓式料架与流程

[0001]

本发明涉及管件加工设备技术领域,特别涉及一种自动存储、调取管件的方法和分仓式料架。

背景技术:

[0002]

随着我国工业现代化步伐的加快,工业4.0技术尝试和推广正在各行业铺开,各个锅炉制造厂家也在进行产业升级,积极推进智能化、信息化建设,在锅炉制造环节中,蛇形管单元的制造占了很大的比重。因此,需要对蛇形管的制造实现智能化、信息化。在管件接长后、弯管前的传输、存储过程中,目前均采用传统式的斜坡料架进行存储,各种规格的管件放在一起,往下道工序转运时,只能依靠人工干预取料,效率低下,不能实现按产品规格的自动排产。

[0003]

由此可见,传统方案当中存在的不足就在于:生产成本较高;工人劳动强度较大;每台设备将需要多人进行上下料操作;现场环境恶劣,上下料时扬尘较多,工人长期待在车间内,将会对其呼吸道及血液循环系统造成危害,造成矽肺病等职业病;且在装卸料时过多的人工参与,不可避免的对产品带来污染,对产品质量的稳定性有一定的影响。因此,急需一种能对各种不同规格管件实现自动存储、自动取料的料架。

技术实现要素:

[0004]

为解决现有技术中存在的问题,本发明的目的是提供一种自动存储、调取管件的方法和分仓式料架,用于不同规格的管件接长后、弯管前的自动存放和调取。

[0005]

为实现上述目的,本发明采用的技术方案是:一种分仓式料架,设置于进料辊道和出料辊道之间,所述分仓式料架的顶部具有高位端和低位端,便于管件从进料辊道自动传输至出料辊道,实现自动上料;

[0006]

所述分仓式料架具有若干个仓格,且每个仓格中设置有独立的控制装置;所述控制装置包括挡管装置、仓门启闭装置、宽度调节装置和管件提升装置,所述挡管装置用于对管件进行阻挡限位,所述仓门启闭装置用于开启或关闭仓格,所述宽度调节装置用于调节仓格的宽度,所述管件提升装置用于控制管件在仓格内上下移动,通过上述控制装置实现管件的自动存储和调取。

[0007]

进一步地,所述挡管装置为气缸挡板结构、旋转挡板结构、旋转挡杆结构或气缸挡杆结构。

[0008]

进一步地,所述气缸挡杆结构包括:挡杆、气缸和套筒,通过所述气缸带动挡杆在套筒内上下伸缩,实现对管件的阻挡与放行。

[0009]

进一步地,所述仓门启闭装置包括启闭气缸、翻板和第一传动轴,所述翻板固定设置于第一传动轴上,并通过所述启闭气缸带动第一传动轴和翻板进行转动,实现仓门的开启和关闭。

[0010]

进一步地,所述分仓式料架上还设置有支撑柱,通过所述支撑柱对翻板进行支撑

导向机构,505-第二控制电机。

具体实施方式

[0031]

以下描述用于揭露本发明以使相关领域技术人员能够实现本发明。以下描述中的实施例只作为举例,相关领域技术人员可以想到其他显而易见的变型均属于本发明的保护范围。

[0032]

下面结合附图1-9及实施例对本发明的方案作进一步的描述。

[0033]

在锅炉行业中,管件接长后通过进料辊道输送到料架上,然后传输至出料辊道进行弯曲等处理。本发明提供一种分仓式料架,通过预先设定的程序,管件自动进入分仓式料架相对应的仓格中,实现自动放料;取料时,打开对应规格管件的仓格仓门,提升装置组件将管件送入到分仓式料架斜面,自动滚入到出料辊道,实现自动取料。整个过程全部由plc程序控制,根据生产节拍,将管件按规格进行存储,并通过相应的调取装置按规格进行调取,实现分仓式料架的自动存储和调取。

[0034]

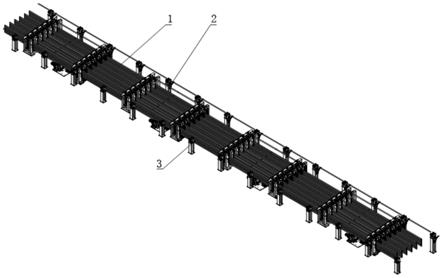

根据管件的长度,可以选配多组分仓式料架组合使用,每组料架之间联动控制,实现各机构协调动作。以下按照单组分仓式料架进行介绍:

[0035]

其中一个实施例中,如图1所示,本发明的分仓式料架,设置于进料辊道2和出料辊道3之间,其中,出料辊道3设置于分仓式料架的左侧,进料辊道2设置于分仓式料架的右侧,且分仓式料架的顶部为斜面设置,且右侧高于左侧,保证管件1从进料辊道进入分仓式料架后,能够沿分仓式料架的顶部向出料辊道一侧滚动,从而进入出料辊道,实现自动上料。

[0036]

如图3-4所示,本实施例的分仓式料架,包括支撑座、主支架、挡管装置、仓门启闭装置、宽度调节装置和管件提升装置;支撑座放置于地面上,用于支撑及安装整个分仓式料架;主支架固定安装在支撑座上,通过主支架对分仓式料架分隔成若干个仓格;挡管装置设置于主支架上,用于对管件进行阻挡限位,仓门启闭装置,用于对仓格的仓门进行开闭,通过挡管装置与仓门启闭装置使管件存入对应的仓格中;通过宽度调节装置对每个仓格的宽度进行调节,以使各规格的管件能够落入相应的仓格中,从而实现对不同规格的管件进行分开存储,同样,也利于管件提升装置控制管件上升,传输至出料辊道,对管件实现按规格的自动上料。

[0037]

具体的,本实施例的支撑座为长方形结构,优选为长方形的框状结构,其中若干个主支架均匀设置于支撑座的长边上,使主支架前后呈直线排列,且由相邻的四个主支架形成一个方形仓格,用于存储管件。优选的,每个分仓式料架设置14个主支架,组成6个方形仓格。

[0038]

其中,形成方形仓格的四个主支架包括第一主支架、第二主支架、第三主支架和第四主支架,其中第一主支架和第二主支架设置于方形仓格的后侧,且第一主支架设置于第二主支架的左侧;第三主支架和第四主这家设置于方形仓格的前侧,且第三主支架设置于第四主支架的左侧。需要说明的是,作为仓格的第二主支架和第四主支架,可能会作为其右侧仓格的第一主支架和第三主支架,现以第一主支架、第二主支架、第三主支架和第四主支架进行说明,主要在于对本实施例的各部件的具体安装位置进行说明。

[0039]

在另一个实施例中,如图5所示,挡管装置设置于第三主支架和第四主支架的右前侧,包括挡杆202、气缸201和套筒203等,其中气缸一端固定设置于主支架4的前侧,套筒203

设置于主支架4的前侧上方,档杆202穿过套筒203并与气缸201另一端相连接,使档杆能够在气缸的作用下,在套筒内上下伸缩,完成对管件的阻挡与放行,保证管件进入挡管右侧的仓格中。

[0040]

需要说明的是,所述挡管装置还可以设置于其他位置,也可以采用气缸挡板结构、旋转挡板结构、旋转挡杆结构或其他能够通过挡管装置将管件的运动进行阻止的结构。并通过将挡管装置设置于仓格的低位端,使管件进入对应的仓格中,在该仓格中进行存储。

[0041]

在另一个实施例中,如图7-8所示,仓门启闭装置包括链条链轮组件、第一传动轴404、翻板403和启闭气缸401等;每个仓格设置一个仓门启闭装置,第一传动轴通过轴承座设置在主支架4上,链条链轮组件的链轮和翻板固定设置于第一传动轴上,链轮上搭设有链条402,链条402的两端分别连接两个启闭气缸401,启闭气缸固定设置于支撑座上。通过启闭气缸伸缩控制链条链轮组件,从而带动第一传动轴及翻板转动,实现仓门的开启和关闭。

[0042]

作为优选,主支架上设置有支撑柱,通过支撑柱对翻板进行支撑限位。使仓门启闭装置关闭时,翻板的顶部与启闭装置的顶部重合,使上料装置的仓门关闭时,顶部平整,保证管件顺利进入下一个仓格或进行出料辊道。

[0043]

需要说明的是,所述仓门启闭装置还可以利用其他传动装置实现仓门的开启和关闭。本实施例的仓门启闭装置作为仓格仓门的开启、关闭及管件滚动的桥梁,还能够使管件从高位端滚至低位端,即从进料辊道一端滚动至出料辊道一端。当仓门开启时,管件可以自动落入该仓格或从该仓格中取出;当仓门关闭时,管件会越过该仓格,进入到其他仓格或直接进入出料辊道。

[0044]

在另一个实施例中,如图6所示,管件提升装置包括第一控制电机303、第一链轮传动机构、第二传动轴304、钢丝绳301和提升小车302等,第一控制电机303通过第一链轮传动机构与第二传动轴304相连接,传动轴上缠绕着钢丝绳301,钢丝绳另一端连接有提升小车302,提升小车上安装有滑轮和导向机构。通过第一控制电机控制第一链轮传动机构带动传动轴及钢丝绳转动,驱动提升小车上下移动。当提升小车向上移动时,管件可以从该仓格中取出;当提升小车向下移动时,该仓格将留出空隙,允许来料管件存储,从而控制管件的进料和出料。

[0045]

在另一个实施例中,如图9所示,宽度调节装置包括螺旋升降机501、第二链轮传动机构502、第三传动轴、料仓挡板503和第二控制电机505等结构,第二控制电机505通过第二链轮传动机构502连接有第三传动轴,第三传动轴的端部连接有螺旋升降机,螺旋升降机连接有料仓挡板;通过第二链轮传动机构驱动螺旋升降机501带动料仓挡板503左右移动,实现料仓的宽度调整。作为优选,所述螺旋升降机外套设有导向机构504,通过导向机构504对螺旋升降机501进行导向,使料仓挡板左右移动调整时不会产生卡阻。

[0046]

需要说明的是,宽度调节装置还可以是其他结构,例如,开合的宽度调节装置、通过油缸控制的宽度调节装置等,通过宽度调节装置对仓格的开口进行调节,以适应不同直径规格的管件存放需要。

[0047]

在另一个实施例中,第一传动轴、第二传动轴和第三传动轴均采用45#无缝钢管,利用无缝钢管的重量较轻及抗弯抗扭的特点,使传动轴能够传递较大的扭矩而不产生扭曲变形,从而保证每组分仓料架前后的仓格能够统一进行控制。第一控制电机和第二控制电机均由交流电机和减速机组成,使控制电机能够对所控制装置的方向和速度进行控制。

[0048]

作为优选,挡管装置、仓门启闭装置、宽度调节装置和管件提升装置均设置有传感器,例如,管件提升装置通过传感器获取管件的规格,通过plc程序控制,根据管件的规格自动调整提升行程。宽度调节装置安装有位移传感器,系统能够根据管件规格的变化自动控制挡板的移动行程,保证合适的料仓宽度。通过传感器对各控制组件进行传感控制,保证每个仓门处于系统设定正确的打开、关闭状态,当出现异常时进行报警提示。

[0049]

本发明的分仓式料架的驱动方式并不是唯一,只要能够满足挡管装置、仓门启闭装置、管子提升组件和宽度调节装置的相应调节及传动功能进行作业即可,所以本发明的保护范围不仅限于这种方案。对各仓格设置单独的控制装置,即可通过plc程序控制各仓格进行单独作业,又能够对控制装置进行统一控制,使管件的存放、调取同时进行,互不干扰。能够全天24小时不间断运行,实现生产线自动排产,大大提高了管件存放、调取的效率。

[0050]

本发明的分仓式料架,具体工作流程为:

[0051]

存放使用流程:通过车间生产调度系统下达的生产指令,接长探伤合格的管件通过进料辊道输送到分仓式料架的高位端,开始进行存放。料仓宽度调节装置自动调节每个仓格宽度至合适尺寸;与待存放管件对应储料仓格处的挡管装置气缸推动挡杆伸出,其余仓格挡管装置气缸拉动挡杆缩回;同时,对应仓格仓门启闭装置打开仓门,管件提升装置提升至顶端,并预留一根管件放置位置,避免管件落下后造成大的冲击;通过气动翻转装置将管件从进料辊道送入到分仓式料架,管件从料架高位端滚动至对应仓格中,关闭仓门。挡管装置气缸推动挡杆缩回,存放完成。重复以上动作即可存放下一根管件。

[0052]

调取使用流程:通过车间生产调度系统下达的生产指令,需要对分仓式料架里面指定规格的管件进行调取:对应的仓格挡管装置的气缸及对应仓格的出料辊道一侧的所有挡杆缩回,仓格仓门启闭装置打开仓门,管件提升装置提升使管件顺利滚出仓格,关闭仓门,管件顺着斜坡料架滚动至出料辊道,调取完成。重复以上动作即可调取下一根管件。

[0053]

以上所述实施例仅表达了本发明的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1