卸卷装置的制作方法

[0001]

本发明涉及布卷分拣技术领域,具体涉及一种卸卷装置。

背景技术:

[0002]

在织染厂,需要对染色后的布料进行验布打卷,然后通过打包机将布卷包上一层保护膜后,再输送至指定位置分类存放。由于布匹种类繁多,客户信息不一,造成分拣任务繁重的问题。目前现有的卸卷装置不能较好地适应织染厂智能化生产的实际需求。因此,亟需开发设计本卸卷装置。

技术实现要素:

[0003]

鉴于以上所述,本发明有必要提供一种卸卷装置。该卸卷装置结构简单,制造成本较低,易于实现布卷的自动卸卷,有利于提高分拣效率。

[0004]

本发明的技术方案:

[0005]

一种卸卷装置,包括机架、卸卷架及卸卷斗,机架包括相对立设的两个支撑部,卸卷架水平设置于两个支撑部之间,卸卷斗包括可打开或闭合地设置于卸卷架上的第一卸卷板及第二卸卷板,当第一卸卷板及第二卸卷板处于闭合状态时,第一卸卷板及第二卸卷板形成用于容置布卷的空间,当第一卸卷板及第二卸卷板处于打开状态时,第一卸卷板及第二卸卷板之间形成供布卷下落的出口。

[0006]

进一步地,所述第一卸卷板包括第一板体及固定于第一板体两端的端板,第二卸卷板包括第二板体及固定于第二板体两端的传动部,第一板体及第二板体形成容布槽。

[0007]

进一步地,所述端板包括一体连接的竖板部及横板部,端板的横板部设有导向组件,以及用于驱动导向组件往复滑动的卸卷驱动件,传动部与导向组件的滑动端连接,以供带动第二板体靠近或远离第一板体。

[0008]

进一步地,所述导向组件采用固定于端板的横板部上的导轨及滑动设置于导轨上的滑块,卸卷驱动件固定于端板的横板部上,卸卷驱动件的伸缩杆与滑块连接。

[0009]

进一步地,包括设置于卸卷架上的翻转机构,以供带动卸卷斗左右翻转。

[0010]

进一步地,所述卸卷架包括平行设置的两根水平杆及分别固定于两根水平杆两端的两块固定板,翻转机构设置于固定板上,卸卷斗的两端通过翻转机构可左右翻转地安装于两块固定板上。

[0011]

进一步地,所述翻转机构包括用于将卸卷斗可旋转地安装于卸卷架上的旋转组件及用于驱动旋转组件往复旋转的翻转驱动组件。

[0012]

进一步地,所述翻转驱动组件包括第一伸缩式驱动件、第二伸缩式驱动件、滑动组件、滑动座、齿条及齿轮,第一伸缩式驱动件及滑动组件均固定于卸卷架上,滑动座固定于滑动组件的滑动端上,第二伸缩式驱动件固定于滑动座上,第一伸缩式驱动件及第二伸缩式驱动件轴向相对设置,第一伸缩式驱动件的伸缩杆与第二伸缩式驱动件的伸缩杆通过浮动接头相连接,齿条固定于滑动座的一侧,齿轮固定于卸卷斗一端的旋转轴上,齿条与齿轮

啮合安装。

[0013]

进一步地,还包括升降机构,卸卷架通过升降机构可升降地设置于机架上。

[0014]

进一步地,所述升降机构包括升降导轴、升降轴套、链轮、链轮轴、链条及升降电机,机架每一端的支撑部上均固定有平行立设的两根升降导轴,卸卷架每一端均固定有升降轴套,每一端的升降轴套滑动套设于对应端的升降导轴上,机架每一端的支撑部上均固定有上下对应设置的可旋转的两个链轮,机架每一端的两个链轮上绕设有链条,链条的两端通过链条张紧器固定于卸卷架上,位于上方的两个链轮通过链轮轴固定连接,链轮轴的两端可转动地安装于机架上,链轮轴通过固定于机架上的升降电机来驱动其旋转。

[0015]

本发明的有益效果:

[0016]

卸卷装置通过在机架上设置水平的卸卷架,并在卸卷架上设置可打开或闭合的卸卷斗。卸卷斗能先通过第一卸卷板及第二卸卷板承载布卷,然后通过打开第一卸卷板及第二卸卷板,从而卸下布卷。这样设计结构简单,制造成本较低,易于实现布卷的自动卸卷,有利于提高分拣效率。

[0017]

本发明的优选实施方案及其有益效果,将结合具体实施方式进一步详细说明。

附图说明

[0018]

附图是用来提供对本发明的进一步理解,并构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但不应构成对本发明的限制。在附图中,

[0019]

图1为本发明布卷智能分拣系统的使用状态参考结构示意图;

[0020]

图2为本发明布卷智能分拣系统的分拣输送装置的分解图;

[0021]

图3为本发明布卷智能分拣系统的分拣输送装置的组装图;

[0022]

图4为本发明布卷智能分拣系统的分拣输送装置的使用状态图;

[0023]

图5为图4所示的侧视图;

[0024]

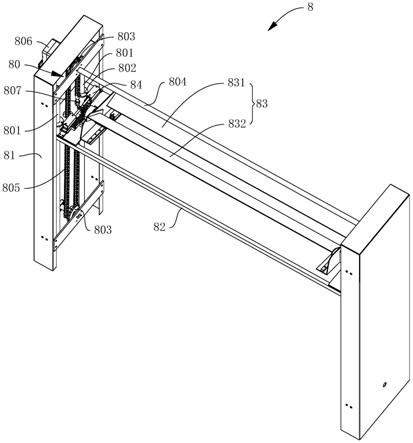

图6为本发明布卷智能分拣系统的卸卷装置第一视角的组装图;

[0025]

图7为本发明布卷智能分拣系统的卸卷装置第二视角的组装图;

[0026]

图8为本发明布卷智能分拣系统的卸卷装置的使用状态参考图;

[0027]

图9为本发明布卷智能分拣系统的卸卷装置的卸卷架、卸卷斗及翻转机构的组装图;

[0028]

图10为图9中左端的局部放大图;

[0029]

图11为图9的前视图;

[0030]

图12为图9的俯视图。

[0031]

各部件名称及其标号:布卷输送装置1、识别装置2、剔除装置3、自动打包机4、移载装置5、缓存输送装置6、分拣输送装置7、卸卷装置8、布卷100、装载车9、抬升板51、阻挡件61、分拣架71、输送机构72、分拣驱动件73、支撑框711、上固定杆712、下固定杆713、输送架721、主动辊722、从动辊723、输送带724、支撑件725、输送驱动件726、横梁7211、纵梁7212、支撑辊7213、安装槽7210、轴承座727、铰接座714、连接块7214、销轴715、支撑结构728、螺杆7281、两个螺母7282、弹性垫7283、机架81、卸卷架82、卸卷斗83、第一卸卷板831、第二卸卷板832、第一板体8311、端板8312、第二板体8321、传动部8322、导向组件833、卸卷驱动件834、导轨8331、滑块8332、翻转机构84、水平杆821、固定板822、旋转组件841、翻转驱动组件

842、固定座8411、旋转轴8412、第一伸缩式驱动件8421、第二伸缩式驱动件8422、滑动组件8423、滑动座8424、齿条8425、齿轮8426、浮动接头8427、升降机构80、升降导轴801、升降轴套802、链轮803、链轮轴804、链条805、升降电机806、链条张紧器807。

具体实施方式

[0032]

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0033]

请参阅图1,本发明提供一种布卷智能分拣系统,包括布卷输送装置1、识别装置2、剔除装置3、自动打包机4、移载装置5、缓存输送装置6、分拣输送装置7及卸卷装置8。布卷输送装置1用于输送贴有识别码的布卷100。布卷输送装置1上设有识别装置2及剔除装置3,识别装置2用于读取识别码信息,识别码信息包括订单号、客户名及布卷100规格等信息。识别码信息由编程控制分配到对应的分拣输送装置7,以根据识别码信息控制各种类的布卷100分类输送至各自对应的分拣输送装置7。对不能读取识别码信息的布卷100通过剔除装置3从布卷输送装置1上剔除。自动打包机4设置于布卷输送装置1的输出端,以将识别后的布卷100输送至自动打包机4进行打包。移载装置5设置于自动打包机4的输出端,以将打包后的布卷100移送至缓存输送装置6上。缓存输送装置6的输出端设有多个分拣输送装置7,每一个分拣输送装置7的一侧设有卸卷装置8,当布卷100输送至对应的分拣输送装置7时,分拣输送装置7停止输送,并将布卷100转移至对应的卸卷装置8上,以将布卷100卸入卸卷装置8下方的装载车9上。

[0034]

本发明布卷智能分拣系统,通过在布卷输送装置1上设置识别装置2,以读取布卷100上的识别码信息,识别码信息由编程控制分配到对应的分拣输送装置7。将识别后的布卷100输送至自动打包机4打包后,通过移载装置5将布卷100转移至缓存输送装置6上,通过缓存输送装置6将布卷100输送至对应的分拣输送装置7,在分拣输送装置7停止运转的间歇,将布卷100移送至卸卷装置8上,最终通过卸卷装置8卸入装载车9上。通过这一系列过程,能针对不同客户订单下不同种类的布卷100分别卸入各自对应的装载车9上,实现了对不同种类布卷100的自动分拣。

[0035]

本实施例中,布卷输送装置1采用皮带式输送机。布卷100承载于皮带式输送机的皮带上进行输送。在其它实施方式中,布卷输送装置1也可采用滚筒式输送机或其它种类输送机。

[0036]

本实施例中,识别装置2采用二维码读码器,识别码采用二维码,通过读码器读取二维码信息,以供分配至对应的分拣输送装置7。此外,识别装置2也可采用一维条形码读码器,识别码采用一维条形码。

[0037]

剔除装置3包括剔除驱动件及推动件,剔除驱动件固定于布卷输送装置1的一侧,推动件固定于剔除驱动件的驱动杆上,以供向一侧推下布卷输送装置1上的布卷100。剔除驱动件可采用气缸,推动件可采用推板或推杆。

[0038]

自动打包机4是可直接采购定制的设备,用于为布卷100包裹上一层薄膜。移载装置5具有抬升机构,抬升机构包括可升降的抬升板51,以供承载从自动打包机4上送入的布卷100上升,抬升板倾斜设置于抬升机构上,以供布卷100上升至顶部时滚落至缓存输送装置6上。

[0039]

缓存输送装置6上与移载装置5相对的一侧固定有用于阻挡布卷100一侧的阻挡件61。本实施例中,阻挡件61采用挡板,此外,阻挡件61也可采用护栏、挡块、或其它等同阻挡结构。缓存输送装置6可采用皮带式输送机或滚筒式输送机等输送设备。

[0040]

请参阅图2至图5,分拣输送装置7包括分拣架71、输送机构72及分拣驱动件73。输送机构72用于承载布卷100从输入端向输出端输送,输送机构72的一侧转动设置于分拣架71上。分拣驱动件73设置于分拣架71上,用于驱动输送机构72转动预定角度以形成供布卷100滚落的坡度。输送机构72处设置有用于检测布卷100是否到达预定位置的检测装置,以供控制输送机构72停止运转,进而控制分拣驱动件73驱动输送机构72转动而卸下布卷100。

[0041]

分拣架71包括相对平行设置的两个支撑框711、上固定杆712及下固定杆713,上固定杆712固定连接于两个支撑框711一侧上方,下固定杆713固定连接于两个支撑框711另一侧且位于上固定杆712以下,以便于安装分拣驱动件73来实现输送机构72的转动。

[0042]

输送机构72包括输送架721、主动辊722、从动辊723、输送带724、支撑件725及输送驱动件726。主动辊722及从动辊723分别可旋转地安装于输送架721的两端,输送带724绕设于主动辊722及从动辊723上。支撑件725固定于输送架721上,以供支撑输送带724的上行段。支撑件725可采用支撑板,支撑板固定于输送架721的顶面。输送驱动件726固定于输送架721上,输送驱动件726的输出轴与主动辊722的中心轴传动连接。输送驱动件726宜采用电机驱动旋转。可以理解,输送机构72也可采用现有技术中的皮带式输送机构、滚筒式输送机构或其它等同的输送机构。

[0043]

输送架721包括两根平行设置的横梁7211、分别固定于两根横梁7211两端附近的两根纵梁7212、及可转动地安装于两根横梁7211之间的支撑辊7213,以供滚动支撑输送带724的下行段。

[0044]

每根横梁7211的两端均开设有安装槽7210,每一个安装槽7210内固定有轴承座727,每个轴承座727内安装有轴承,主动辊722及从动辊723的中心轴穿设于对应的轴承内。如此设置便于顺畅地实现主动辊722及从动辊723的旋转,结构规整、牢固、紧凑,安装便捷。

[0045]

分拣架71的顶部一侧相对固定有两个铰接座714,输送架721底面一侧设有与每一个铰接座714位置对应的连接块7214,每一铰接座714及连接块7214上均开设有轴孔,以供穿设销轴715实现转动连接。输送架721底面与连接块7214相对一侧设有两个支撑结构728,以供水平支撑输送架721。支撑结构728包括螺杆7281、两个螺母7282及弹性垫7283。螺杆7281通过两个螺母7282可沿螺杆7281轴向调节位置地固定于输送架721的横梁7211上。横梁7211的横截面呈u形,横梁7211包括一体连接的上侧壁、连接壁及下侧壁,横梁7211的下侧壁开设供螺杆7281穿设的通孔,两个螺母7282螺接于螺杆7281上,两个螺母7282上下夹持该下侧壁而固定螺杆7281。弹性垫7283设于螺杆7281的底端,以提供缓冲作用。

[0046]

分拣驱动件73可采用气缸、液压缸或电缸等伸缩式驱动件,以便通过伸缩杆来驱动输送机构72转动。

[0047]

分拣输送装置7通过在分拣架71上设置可转动的输送机构72,通过分拣驱动件73驱动输送机构72转动而形成斜坡,使得输送机构72上的布卷100能依靠其自身重力作用下沿斜坡滚动而掉落至卸卷装置8上,这样设计结构简单、便于制造、成本较低、运行可靠,易于实现布卷100的转移,有利于提高分拣效率。

[0048]

请参阅图6至图8,卸卷装置8包括机架81、卸卷架82及卸卷斗83。机架81包括相对

立设的两个支撑部,卸卷架82水平设置于两个支撑部之间。卸卷斗83包括可打开或闭合地设置于卸卷架82上的第一卸卷板831及第二卸卷板832,当第一卸卷板831及第二卸卷板832处于闭合状态时,第一卸卷板831及第二卸卷板832形成用于容置布卷100的空间。当第一卸卷板831及第二卸卷板832处于打开状态时,第一卸卷板831及第二卸卷板832之间形成供布卷100下落的出口。

[0049]

卸卷装置8通过在机架81上设置水平的卸卷架82,并在卸卷架82上设置可打开或闭合的卸卷斗83。卸卷斗83能先通过第一卸卷板831及第二卸卷板832承载布卷100,然后通过打开第一卸卷板831及第二卸卷板832,从而卸下布卷100。这样设计结构简单,制造成本较低,易于实现布卷100的自动卸卷,有利于提高分拣效率。

[0050]

请参阅图9,作为一个较佳实施方式,第一卸卷板831包括第一板体8311及固定于第一板体8311两端的端板8312。第二卸卷板832包括第二板体8321及固定于第二板体8321两端的传动部8322。第一板体8311及第二板体8321呈v形布置,以供形成容布槽。端板8312包括呈l形一体连接的竖板部及横板部。端板8312的横板部设有导向组件833,以及用于驱动导向组件833往复滑动的卸卷驱动件834。传动部8322与导向组件833的滑动端连接,以供带动第二板体8321靠近或远离第一板体8311。当第二板体8321靠近第一板体8311时,第一板体8311及第二板体8321形成容布槽。当第二板体8321远离第一板体8311时,第一板体8311及第二板体8321之间形成供布卷100下落的出口。

[0051]

本实施例中,导向组件833采用固定于端板8312的横板部上的导轨8331及滑动设置于导轨8331上的滑块8332。卸卷驱动件834固定于端板8312的横板部上,卸卷驱动件834的伸缩杆与滑块8332连接,以供驱动滑块8332沿导轨8331往复滑动。卸卷驱动件834优选为气缸,气缸的活塞杆与滑块8332连接。可以理解,导向组件833也可以采用导轴及滑动设置于导轴上的直线轴承。

[0052]

上述方案中,第一板体8311及第二板体8321是采用平移动作来实现卸下布卷100的。可以理解,第一板体8311及第二板体8321也可采用旋转动作来实现卸下布卷100。例如,在第一板体8311及第二板体8321的两端均固定连接轴,通过驱动连接轴旋转,分别带动第一板体8311及第二板体8321对应旋转,使得呈v形的第一板体8311及第二板体8321变成平行的第一板体8311及第二板体8321,以供布卷100从平行的第一板体8311及第二板体8321之间卸下。

[0053]

请结合参阅图10至图12,为了便于将多个布卷100更平整、有序地堆叠于装载车9上,卸卷装置8还包括设置于卸卷架82上的翻转机构84,以供带动卸卷斗83左右翻转,从而使得卸卷斗83上的布卷100能分别从卸卷斗83的两侧滚落至装载车9上。卸卷斗83左右翻转过程中具有三个工作状态,分别为左侧倾倒状态、右侧倾倒状态、以及介于左侧倾倒状态与右侧倾倒状态之间的承载布卷状态。当卸卷斗83处于承载布卷状态时,也能通过打开第一卸卷板831及第二卸卷板832来卸下布卷100。如此,使得多个布卷100分别有序地堆叠于装载车9的中部空间及两侧空间,能有效实现多个布卷100平整、逐层地堆叠,避免布卷100在堆叠过程中滚动过大而造成堆叠混乱,最大限度地利用装载车9的载布空间。

[0054]

卸卷架82包括平行设置的两根水平杆821及分别固定于两根水平杆821两端的两块固定板822。翻转机构84设置于固定板822上,卸卷斗83的两端通过翻转机构84可左右翻转地安装于两块固定板822上。

[0055]

翻转机构84包括用于将卸卷斗83可旋转地安装于卸卷架82上的旋转组件841及用于驱动旋转组件841往复旋转的翻转驱动组件842。

[0056]

作为一个较佳实施方式,旋转组件841包括相对固定于卸卷架82的固定板822上的两个固定座8411,以及安装于固定座8411上的轴承,卸卷斗83的两端均固定有旋转轴8412,具体地,旋转轴8412可固定于端板8312上。每一旋转轴8412的伸出端穿设于对应的轴承内。

[0057]

作为一个较佳实施方式,翻转驱动组件842包括第一伸缩式驱动件8421、第二伸缩式驱动件8422、滑动组件8423、滑动座8424、齿条8425及齿轮8426。第一伸缩式驱动件8421及滑动组件8423均固定于卸卷架82的固定板822上,滑动座8424固定于滑动组件8423的滑动端上,第二伸缩式驱动件8422固定于滑动座8424上。第一伸缩式驱动件8421及第二伸缩式驱动件8422轴向相对设置,第一伸缩式驱动件8421的伸缩杆与第二伸缩式驱动件8422的伸缩杆通过浮动接头8427相连接。齿条8425固定于滑动座8424的一侧,齿轮8426固定于卸卷斗83一端的旋转轴8412上,齿条8425与齿轮8426啮合安装。

[0058]

本实施例中,滑动组件8423采用滑块滑轨组件,此外,也可采用导杆及导套组件。

[0059]

本实施例中,第一伸缩式驱动件8421及第二伸缩式驱动件8422均采用气缸,此外,也可采用液压缸或电缸。可以理解,也可以省略第二伸缩式驱动件8422,第一伸缩式驱动件8421采用电缸,电缸的伸缩杆直接与滑动座8424连接。

[0060]

采用第一伸缩式驱动件8421的伸缩杆与第二伸缩式驱动件8422的伸缩杆通过浮动接头8427相连接的方式。当第一伸缩式驱动件8421的伸缩杆与第二伸缩式驱动件8422的伸缩杆均伸出时,卸卷斗83处于左侧倾倒状态。当第一伸缩式驱动件8421的伸缩杆与第二伸缩式驱动件8422的伸缩杆均缩回时,卸卷斗83处于右侧倾倒状态。当第一伸缩式驱动件8421的伸缩杆与第二伸缩式驱动件8422的伸缩杆中一根伸出,另一根缩回时,卸卷斗83处于承载布卷状态。这样,易于实现卸卷斗83的三个工作状态:左侧倾倒状态、右侧倾倒状态及承载布卷状态。这样设计结构简单、安装便捷,制造成本较低,机械运行稳定可靠。

[0061]

可以理解,翻转驱动组件842也可采用电机驱动旋转轴8412正反旋转来实现卸卷斗83的运作,但相对于气缸驱动而言制造成本较高。

[0062]

请参阅图6及图7,为了根据装载车9上布卷100高度变化而对应调整卸卷斗83落布的高度,布卷智能分拣系统还包括升降机构80,卸卷架82通过升降机构80可升降地设置于机架81上。通过检测装置检测到装载车9内布卷100的高度,从而对应控制卸卷架82上的卸卷斗83所处的高度,使得布卷100尽量以较低的高度下落,以减少布卷100下降时的冲击作用。

[0063]

升降机构80包括升降导轴801、升降轴套802、链轮803、链轮轴804、链条805及升降电机806。机架81每一端的支撑部上均固定有平行立设的两根升降导轴801。卸卷架82每一端的固定板822上均固定有两个升降轴套802,每一端的两个升降轴套802分别滑动套设于对应端的两根升降导轴801上。机架81每一端的支撑部上均固定有上下对应设置的可旋转的两个链轮803。机架81每一端的两个链轮803上绕设有链条805,链条805的两端通过链条张紧器807固定于卸卷架82的固定板822上,链条805的一侧穿设于固定板822上的孔内。位于上方的两个链轮803通过链轮轴804固定连接,链轮轴804的两端分别可转动地安装于机架81两端的支撑部上,链轮轴804通过固定于机架81上的升降电机806来驱动其旋转,从而带动链轮轴804上的两个链轮803同步旋转,进而通过链条805带动下方的两个链轮803同步

旋转。链条805在绕链轮803旋转时带动卸卷架82升降。如此,便于根据装载车9上布卷100高度来控制卸卷斗83升降的高度。

[0064]

本发明布卷智能分拣系统的工作原理:布卷100被输送至布卷输送装置1的输入端,布卷输送装置1承载布卷100输送至识别装置2及剔除装置3。若识别装置2不能读取布卷100的识别码信息,则通过剔除装置3从布卷输送装置1上剔除。若识别装置2能读取布卷100的识别码信息,识别码信息由编程控制分配到对应的分拣输送装置7,每一个分拣输送装置7每次对应分配同一种类的布卷100,布卷输送装置1继续承载布卷100输送至自动打包机4进行打包。将打包后的布卷100通过移载装置5转移至缓存输送装置6上,然后从缓存输送装置6输送至第一个分拣输送装置7,分拣输送装置7按一定节拍且每次按一定的行程往前移动输送布卷100,分拣输送装置7每运行一次即将布卷100从上一个分拣输送装置7移动至下一个分拣输送装置7。当布卷100到达布卷100种类所对应的分拣输送装置7时,在分拣输送装置7停止运转的间歇,将该布卷100移送至对应的卸卷装置8上,最终通过卸卷装置8卸入装载车9上。

[0065]

只要不违背本发明创造的思想,对本发明的各种不同实施例进行任意组合,均应当视为本发明公开的内容;在本发明的技术构思范围内,对技术方案进行多种简单的变型及不同实施例进行的不违背本发明创造的思想的任意组合,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1