一种不锈钢板材传送翻板的压紧结构的制作方法

1.本发明属于不锈钢加工领域,具体涉及一种不锈钢板材传送翻板的压紧结构。

背景技术:

2.不锈钢板进行蚀刻工艺今年来逐渐增多,在不锈钢表面通过化学的方法,腐蚀出各种花纹图案。以镜面板、拉丝板、喷砂板为底板,进行蚀刻处理后,对物体表面再进行深加工,不锈钢蚀刻板可进行局部的和纹,拉丝,嵌金,局部钛金等各式复杂工艺处理,不锈钢蚀刻板实现图案明暗相间,色彩绚丽的效果。

3.对不锈钢板进行蚀刻后,后处理过程首先需要进行除墨,在除墨过程中,需要进行化学液体除墨,目前,不锈钢板要进入到除墨箱中放置几分钟进行除墨,除墨完成后要平送到下一个工序。

4.在不锈钢板的运送过程中,需要进行板材的翻面,目前用到的翻转工具是轮式翻转,轮式的横翻结构,翻转效率低,且维修频繁。

技术实现要素:

5.本发明为解决现有技术存在的问题而提出,其目的是提供一种不锈钢板材传送翻板的压紧结构。

6.本发明的技术方案是:一种不锈钢板材传送翻板的压紧结构,包括平行的ⅰ号立板、ⅱ号立板,所述ⅰ号立板、ⅱ号立板之间设置有将二者固定为一个转动体的加固组价,所述加固组价包括与送入的不锈钢板材相平行的加固板,所述加固板中形成装配孔,加固板内侧壁处设置有压紧缸,压紧缸的缸杆穿过装配孔后驱动装配杆升降,所述装配杆两端设置有压紧不锈钢板材的竖向杆。

7.更进一步的,所述竖向杆的下端设置有对不锈钢板材进行弹性压紧的压紧组件。

8.更进一步的,所述压紧组件包括套在竖向杆上滑动的压紧套,所述压紧套下端压紧不锈钢板材。

9.更进一步的,所述竖向杆中形成支撑用的限位环,所述竖向杆上还套有弹簧,所述弹簧下端与压紧套相接触,弹簧上端与限位环相接触。

10.更进一步的,所述限位环的外径不大于压紧套的外径。

11.更进一步的,所述压紧套外壁处设置有外导套,所述限位环外壁、外导套内径之间为间隙配合。

12.更进一步的,所述加固板外壁处设置有对竖向杆的升降进行导向的导向结构。

13.更进一步的,所述导向结构为两个设置在加固板外壁处呈半圆环状的导向扣板。

14.更进一步的,所述导向扣板为两个,两个导向扣板为不锈钢板材的进料方向或者与不锈钢板材的进料方向相垂直。

15.本发明在加固板上设置有压紧缸,压紧缸带动装配杆、竖向杆进行升降,通过竖向杆外壁处的限位环实现对弹簧的支撑,通过弹簧实现压紧套对不锈钢板的弹性压紧,通过

外导套实现了多级导向并对弹簧进行容纳,通过压垫避免了刚性压紧套对不锈钢板的磕碰,本发明实现了翻板过程的竖向压紧。

附图说明

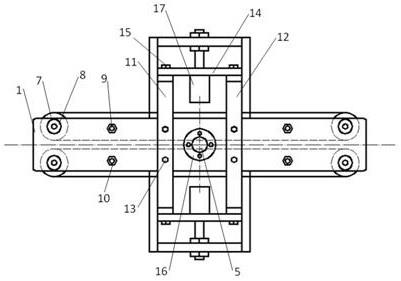

16.图1 是本发明的主视图;图2 是本发明的俯视图;图3 是本发明中压紧套的安装示意图;图4 是本发明中外导套的安装示意图;图5 是本发明中压垫的安装示意图;其中:1

ꢀꢀⅰ

号立板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2ꢀꢀⅱ

号立板3

ꢀꢀⅰ

号传动带

ꢀꢀꢀꢀꢀꢀꢀꢀ4ꢀꢀⅱ

号传动带5

ꢀꢀ

主动轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6ꢀꢀ

装配轴7

ꢀꢀ

转动辊

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ8ꢀꢀ

驱动齿9

ꢀꢀ

连接螺杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10 连接螺母11 左装配框

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12 右装配框13 横向螺栓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14 加固板15 竖向螺栓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16 法兰盘17 压紧缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18 辅助辊19 装配孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20 导向扣板21 限位环

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22 弹簧23 压紧套

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24 竖向杆25 装配杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26 外导套27 压垫。

具体实施方式

17.以下,参照附图和实施例对本发明进行详细说明:如图1~5所示,一种不锈钢板材传送翻板的压紧结构,包括平行的ⅰ号立板1、ⅱ号立板2,所述ⅰ号立板1、ⅱ号立板2之间设置有将二者固定为一个转动体的加固组价,所述加固组价包括与送入的不锈钢板材相平行的加固板14,所述加固板14中形成装配孔19,加固板14内侧壁处设置有压紧缸17,压紧缸17的缸杆穿过装配孔19后驱动装配杆25升降,所述装配杆25两端设置有压紧不锈钢板材的竖向杆24。

18.所述竖向杆24的下端设置有对不锈钢板材进行弹性压紧的压紧组件。

19.所述压紧组件包括套在竖向杆24上滑动的压紧套23,所述压紧套23下端压紧不锈钢板材。

20.所述竖向杆24中形成支撑用的限位环21,所述竖向杆24上还套有弹簧22,所述弹簧22下端与压紧套23相接触,弹簧22上端与限位环21相接触。

21.所述限位环21的外径不大于压紧套23的外径。

22.所述压紧套23外壁处设置有外导套26,所述限位环21外壁、外导套26内径之间为

间隙配合。

23.所述加固板14外壁处设置有对竖向杆24的升降进行导向的导向结构。

24.所述导向结构为两个设置在加固板14外壁处呈半圆环状的导向扣板20。

25.所述导向扣板20为两个,两个导向扣板20为不锈钢板材的进料方向或者与不锈钢板材的进料方向相垂直。

26.所述ⅰ号立板1外壁处设置有主动轴5,所述ⅱ号立板2外壁处设置有装配轴6,所述主动轴5、装配轴6插入到固定架的轴承中。

27.所述主动轴5设置在ⅰ号立板1的外壁中心处,所述装配轴6设置在ⅱ号立板2的外壁中心处,所述主动轴5、装配轴6同轴线。

28.所述辊组包括设置在ⅰ号立板1、ⅱ号立板2之间的转动辊7,所述转动辊7为四个,转动辊7两两一组分别设置在靠近ⅰ号立板1、ⅱ号立板2侧端处。

29.所述辊组还包括设置在ⅰ号立板1、ⅱ号立板2之间起到辅助传送用的辅助辊18,所述辅助辊18为多个且与转动辊7对应横向设置。

30.所述辅助辊18、转动辊7同步转动,所述辅助辊18、转动辊7上设置有驱动其同步转动的ⅰ号传动带3、ⅱ号传动带4。

31.所述ⅰ号立板1、ⅱ号立板2之间设置有连接二者的连接螺杆9、连接螺母10,所述辅助辊18套在连接螺杆9上转动。

32.所述加固组件包括左装配框11、右装配框12,所述左装配框11、右装配框12均为矩形框且套在ⅰ号立板1、ⅱ号立板2外,所述ⅰ号立板1、ⅱ号立板2外壁与左装配框11固定,所述ⅰ号立板1、ⅱ号立板2外壁与右装配框12固定。

33.所述左装配框11、右装配框12顶部和底部设置有连接二者的加固板14。

34.所述侧挡结构包括设置在ⅰ号立板1、ⅱ号立板2内壁处的挡板17,所述挡板17对不锈钢板一侧进行阻挡。

35.所述ⅰ号立板1、ⅱ号立板2中嵌有轴承,所述转动辊7的安装段插入到上述轴承的内圈中。

36.进一步的,所述转动辊7的一侧安装段从上述轴承中探出,探出段上设置有驱动齿8,所述驱动齿8用来驱动转动辊7的转动,转动辊7带动ⅰ号传动带3、ⅱ号传动带4转动,从而实现转动辊7、辅助辊18的同步转动,保证不锈钢板能够在转动体中横向平移。

37.所述辅助辊18的间距由不锈钢板的长度确定。

38.所述两个上下转动辊7之间形成运送槽,所述运送槽的宽度大于不锈钢板的厚度。

39.所述挡板17通过螺栓固定到ⅰ号立板1、ⅱ号立板2内壁处,所述挡板17对运送槽一侧进行阻挡。

40.所述主动轴5上设置有从动齿,固定架中的驱动电机对从动齿进行驱动,从而带动ⅰ号立板1、ⅱ号立板2整体翻转。

41.所述主动轴5、装配轴6端部均形成法兰盘16,所述法兰盘16通过螺栓与ⅰ号立板1、ⅱ号立板2固定。

42.所述左装配框11、右装配框12与ⅰ号立板1、ⅱ号立板2通过横向螺栓13进行固定,所述左装配框11、右装配框12中形成通孔,所述ⅰ号立板1、ⅱ号立板2外壁处形成螺纹沉孔,横向螺栓13穿过左装配框11、右装配框12中的通孔拧入到螺纹沉孔中进行固定。

43.所述左装配框11、右装配框12与加固板14通过竖向螺栓15进行固定,所述左装配框11、右装配框12的顶部形成螺纹沉孔,竖向螺栓15穿过加固板14中的通孔拧入到上述螺纹沉孔中。

44.所述左装配框11、右装配框12、加固板14围成一个长方体,所述主动轴5、装配轴6位于长方体所在平面的中心处。

45.所述弹簧22与限位环21、压紧套之间为点焊固定。

46.又一实施例一种不锈钢板材传送翻板的压紧结构,包括平行的ⅰ号立板1、ⅱ号立板2,所述ⅰ号立板1、ⅱ号立板2之间设置有将二者固定为一个转动体的加固组价,所述加固组价包括与送入的不锈钢板材相平行的加固板14,所述加固板14中形成装配孔19,加固板14内侧壁处设置有压紧缸17,压紧缸17的缸杆穿过装配孔19后驱动装配杆25升降,所述装配杆25两端设置有压紧不锈钢板材的竖向杆24。

47.所述竖向杆24的下端设置有对不锈钢板材进行弹性压紧的压紧组件。

48.所述压紧组件包括套在竖向杆24上滑动的压紧套23,所述压紧套23下端压紧不锈钢板材。

49.所述竖向杆24中形成支撑用的限位环21,所述竖向杆24上还套有弹簧22,所述弹簧22下端与压紧套23相接触,弹簧22上端与限位环21相接触。

50.所述限位环21的外径不大于压紧套23的外径。

51.所述压紧套23外壁处设置有外导套26,所述限位环21外壁、外导套26内径之间为间隙配合。

52.所述加固板14外壁处设置有对竖向杆24的升降进行导向的导向结构。

53.所述导向结构为两个设置在加固板14外壁处呈半圆环状的导向扣板20。

54.所述导向扣板20为两个,两个导向扣板20为不锈钢板材的进料方向或者与不锈钢板材的进料方向相垂直。

55.所述ⅰ号立板1外壁处设置有主动轴5,所述ⅱ号立板2外壁处设置有装配轴6,所述主动轴5、装配轴6插入到固定架的轴承中。

56.所述主动轴5设置在ⅰ号立板1的外壁中心处,所述装配轴6设置在ⅱ号立板2的外壁中心处,所述主动轴5、装配轴6同轴线。

57.所述辊组包括设置在ⅰ号立板1、ⅱ号立板2之间的转动辊7,所述转动辊7为四个,转动辊7两两一组分别设置在靠近ⅰ号立板1、ⅱ号立板2侧端处。

58.所述辊组还包括设置在ⅰ号立板1、ⅱ号立板2之间起到辅助传送用的辅助辊18,所述辅助辊18为多个且与转动辊7对应横向设置。

59.所述辅助辊18、转动辊7同步转动,所述辅助辊18、转动辊7上设置有驱动其同步转动的ⅰ号传动带3、ⅱ号传动带4。

60.所述ⅰ号立板1、ⅱ号立板2之间设置有连接二者的连接螺杆9、连接螺母10,所述辅助辊18套在连接螺杆9上转动。

61.所述加固组件包括左装配框11、右装配框12,所述左装配框11、右装配框12均为矩形框且套在ⅰ号立板1、ⅱ号立板2外,所述ⅰ号立板1、ⅱ号立板2外壁与左装配框11固定,所述ⅰ号立板1、ⅱ号立板2外壁与右装配框12固定。

62.所述左装配框11、右装配框12顶部和底部设置有连接二者的加固板14。

63.所述侧挡结构包括设置在ⅰ号立板1、ⅱ号立板2内壁处的挡板17,所述挡板17对不锈钢板一侧进行阻挡。

64.所述ⅰ号立板1、ⅱ号立板2中嵌有轴承,所述转动辊7的安装段插入到上述轴承的内圈中。

65.进一步的,所述转动辊7的一侧安装段从上述轴承中探出,探出段上设置有驱动齿8,所述驱动齿8用来驱动转动辊7的转动,转动辊7带动ⅰ号传动带3、ⅱ号传动带4转动,从而实现转动辊7、辅助辊18的同步转动,保证不锈钢板能够在转动体中横向平移。

66.所述辅助辊18的间距由不锈钢板的长度确定。

67.所述两个上下转动辊7之间形成运送槽,所述运送槽的宽度大于不锈钢板的厚度。

68.所述挡板17通过螺栓固定到ⅰ号立板1、ⅱ号立板2内壁处,所述挡板17对运送槽一侧进行阻挡。

69.所述主动轴5上设置有从动齿,固定架中的驱动电机对从动齿进行驱动,从而带动ⅰ号立板1、ⅱ号立板2整体翻转。

70.所述主动轴5、装配轴6端部均形成法兰盘16,所述法兰盘16通过螺栓与ⅰ号立板1、ⅱ号立板2固定。

71.所述左装配框11、右装配框12与ⅰ号立板1、ⅱ号立板2通过横向螺栓13进行固定,所述左装配框11、右装配框12中形成通孔,所述ⅰ号立板1、ⅱ号立板2外壁处形成螺纹沉孔,横向螺栓13穿过左装配框11、右装配框12中的通孔拧入到螺纹沉孔中进行固定。

72.所述左装配框11、右装配框12与加固板14通过竖向螺栓15进行固定,所述左装配框11、右装配框12的顶部形成螺纹沉孔,竖向螺栓15穿过加固板14中的通孔拧入到上述螺纹沉孔中。

73.所述左装配框11、右装配框12、加固板14围成一个长方体,所述主动轴5、装配轴6位于长方体所在平面的中心处。

74.所述压紧套23下端设置有压垫27,所述压垫27为橡胶材质。

75.所述压垫27上端形成装配柱,所述装配柱塞入到压紧套23的内壁中,二者为紧配合。

76.所述压垫27的直径大于压紧套23的外径,所述压垫27的上端形成橡胶外环,所述橡胶外环套在压紧套23外壁处。

77.本发明的工作过程如下:初始状态下,所述ⅰ号立板1、ⅱ号立板2处于水平状态,不锈钢板自右向左被传送进入ⅰ号立板1、ⅱ号立板2中由转动辊7、辅助辊18围成的运送槽中,直至完全进入运送槽中。

78.然后,启动压紧缸17,压紧缸17的缸杆带动竖向杆24朝向不锈钢板移动,移动过程中压紧套23、压垫27弹性压紧不锈钢板。

79.然后,驱动主动轴5上的从动齿,使ⅰ号立板1、ⅱ号立板2组成的转动体逆时针转动180

°

,在转动过程中压紧套23、压垫27保持不锈钢板不相对滑动。

80.然后,启动转动辊7,转动辊7、辅助辊18转动使翻转后的不锈钢板从右向左平移,直至送出运送槽。

81.最后,带动转动体逆时针转动180

°

,回到初始位置。

82.本发明在加固板上设置有压紧缸,压紧缸带动装配杆、竖向杆进行升降,通过竖向杆外壁处的限位环实现对弹簧的支撑,通过弹簧实现压紧套对不锈钢板的弹性压紧,通过外导套实现了多级导向并对弹簧进行容纳,通过压垫避免了刚性压紧套对不锈钢板的磕碰,本发明实现了翻板过程的竖向压紧。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1