一种钣金零部件下料与装箱系统及其控制方法与流程

[0001]

本发明涉及自动化生产线技术领域,尤其是涉及一种钣金零部件下料与装箱系统及其控制方法。

背景技术:

[0002]

随着经济的快速发展,生产规模的不断扩大,很多企业开始技术改革,实现现代化操作流程,将自动化替代手工劳动力,这样以来,可以大大的降低生产成本,提高生产效率,降低工人的劳动强度。

[0003]

现有的上下料及装箱系统主要由机械手或机器人配合其它结构来完成,结构复杂,当遇到复杂的零部件出料状况时,可能会达不到生产要求。如钣金零部件经过砂光机抛光后由出料输送线运出,由于零部件经过砂光机抛光后可能出现位置或旋转角度不整齐的情况,并且砂光机出料速度快,节拍要求高,现有的上下料及装箱系统不能适用。

[0004]

如中国专利cn201010603713.9公开的一种服务于两台数控机床上下料移动机器人的控制方法,采用安装在机器人末端执行器上的无线2d-ccd采集工件的位置和形状视频信息,将所采集到的视频信息经过视频采集、压缩后,通过无线传输,由无线usb接收机接收处理后的视频信号,并将信号通过usb接口传送给主控计算机,嵌入式微处理器,处理器依据识别算法控制末端执行器抓取工件;此控制系统比较复杂,影响生产效率。如中国专利cn201110448737.6公开的一种数控车床单目视觉上下料机器人系统及方法,利用传统的机床上下料机器人在料箱上部安装工业相机,将采集的图像信号传输至dsp,dsp通过对采集图像的处理确定车床棒料的尺寸特征;利用传统的机床上下料机器人在料箱上部安装工业相机,结构简单,但实现不了复杂的生产状况。如中国专利cn201910810902.4公开的一种用于自动化加工设备的自动上下料机器人单元及方法,包括货料小车、设备框架、托盘伺服组件、工位托盘滚道、双三轴机器人组件、上下料传送带、总控制器;此上下料单元仅能应对常规的出料方式,需要工件规则放置,无法实现对杂乱摆放的工件进行上下料,即不能用于复杂的零部件出料状况。

技术实现要素:

[0005]

针对现有技术不足,本发明所要解决的技术问题是提供一种钣金零部件下料与装箱系统及其控制方法,其能用于复杂的零部件出料状况,下料装箱高效。

[0006]

为了解决上述技术问题,本发明所采用的技术方案为:

[0007]

一种钣金零部件下料与装箱系统,包括:

[0008]

出料输送线,用于零部件经过加工设备加工后经出料输送线流出;

[0009]

周转箱输送线,用于承载和输送周转箱;

[0010]

视觉定位箱,视觉定位箱中安装视觉定位相机,利用视觉定位相机识别出零件位置和旋转角度,并将识别结果发送给后续的理料机器人;

[0011]

理料机器人,用于快速对位置或旋转角度差异较大的零部件进行整理;

[0012]

批量拾取机器人和零件定位台,批量拾取机器人批量拾取一组零部件将其放置在零件定位台上,通过零件定位台对一组零部件进行夹紧再次定位;

[0013]

装箱机器人,用于将零件定位台中完成定位的零部件一次性抓取并装入周转箱内。

[0014]

所述周转箱输送线整体为方形结构,出料输送线的一端伸入方形结构中。

[0015]

所述批量拾取机器人的末端设有批量拾取吸盘。

[0016]

所述周转箱输送线上设有用于定位空的周转箱的机械定位结构。

[0017]

所述装箱机器人为直角坐标装箱机器人。

[0018]

所述零件定位台包括定位平台和设在定位平台上用于对一组零部件夹紧定位的活动夹板。

[0019]

所述理料机器人为吊装形式设置的机器人。

[0020]

所述零件定位台为相对设置的两个,两个零件定位台位于方形的周转箱输送线内并位于出料输送线的一端的两侧。

[0021]

一种钣金零部件下料与装箱系统的控制方法,包括以下步骤:

[0022]

开始出料-视觉定位零件-理料机器人整理零件位置-批量抓取机器人抓取一组零件并放入定位台上-定位台夹紧零件进行二次整理定位-直角坐标机器人从定位台中抓取零件放入周转箱中-周转箱装满输送出。

[0023]

本发明与现有技术相比,具有以下优点:

[0024]

该钣金零部件下料与装箱系统及其控制方法结构设计合理,通过机器视觉技术与多个机器人相结合,实现了输送线流出的零部件的精确定位,并通过二次整理定位夹紧,把零部件整齐的装入周转箱中;此系统适用于钣金零部件抛光后出现的位置或旋转角度不整齐的出料环境,实现了高拾取节拍的要求,提高了生产效率,降低了成本。

附图说明

[0025]

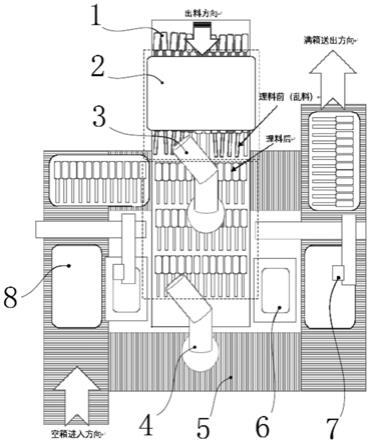

下面对本说明书各幅附图所表达的内容及图中的标记作简要说明:

[0026]

图1为本发明系统结构示意图。

[0027]

图2为本发明零件定位台示意图。

[0028]

图3为本发明系统工作流程示意图。

[0029]

图中:

[0030]

1.出料输送线、2.视觉定位箱、3.理料机器人、4.批量拾取机器人、5.周转箱输送线、6.零件定位台、7.直角坐标装箱机器人、8.周转箱、9.活动夹板。

具体实施方式

[0031]

下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明。

[0032]

如图1至图3所示,该钣金零部件下料与装箱系统,包括出料输送线、周转箱输送线、视觉定位箱、理料机器人、批量拾取机器人、零件定位台以及装箱机器人。

[0033]

出料输送线用于零部件经过加工设备加工后经出料输送线流出;周转箱输送线用于承载和输送周转箱;视觉定位箱中安装视觉定位相机,利用视觉定位相机识别出零件位

置和旋转角度,并将识别结果发送给后续的理料机器人;理料机器人用于快速对位置或旋转角度差异较大的零部件进行整理;批量拾取机器人和零件定位台,批量拾取机器人批量拾取一组零部件将其放置在零件定位台上,通过零件定位台对一组零部件进行夹紧再次定位;装箱机器人用于将零件定位台中完成定位的零部件一次性抓取并装入周转箱内。

[0034]

周转箱输送线整体为方形结构,出料输送线的一端伸入方形结构中;零件定位台为相对设置的两个,两个零件定位台位于方形的周转箱输送线内并位于出料输送线的一端的两侧,结构紧凑,占用空间小,便于布置安装,并且工作高效。

[0035]

批量拾取机器人的末端设有批量拾取吸盘;可一次吸取多行/多列零部件;装箱机器人为直角坐标装箱机器人,工作高效。理料机器人和批量拾取机器人为吊装形式设置的机器人,均设置在出料输送线的上方,便于布置安装。

[0036]

周转箱输送线上设有用于定位空的周转箱的机械定位结构;零件定位台包括定位平台和设在定位平台上用于对一组零部件夹紧定位的活动夹板。

[0037]

钣金零部件下料与装箱系统的控制方法,包括以下步骤:

[0038]

开始出料-视觉定位零件-理料机器人整理零件位置-批量抓取机器人抓取一组零件并放入定位台上-定位台夹紧零件进行二次整理定位-直角坐标机器人从定位台中抓取零件放入周转箱中-周转箱装满输送出。

[0039]

本发明中通过机器视觉技术与多个机器人相结合,实现了输送线流出的零部件的精确定位,并通过二次整理定位夹紧,把零部件整齐的装入周转箱中;此系统适用于钣金零部件抛光后出现的位置或旋转角度不整齐的出料环境,实现了高拾取节拍的要求,提高了生产效率,降低了成本。

[0040]

优选具体实例为:

[0041]

零部件经过砂光机抛光后经出料输送线流出;视觉定位暗箱中安装视觉定位相机,利用视觉定位相机识别出零件位置和旋转角度,并将识别结果发送给理料机器人;理料机器人采用高速拾取机器人(可采用delta机器人或scara四轴机器人,图示中采用吊装形式的scara四轴机器人),可快速对位置或旋转角度差异较大的零部件进行整理,便于批量拾取机器人抓取;批量拾取机器人末端装有批量拾取吸盘,可一次吸取多行/多列零部件;周转箱输送线采用“口”字型布局,并在输送线的适当位置安装机械定位装置,当空箱到达定位位置后利用机械定位装置将其固定,由直角坐标装箱机器人向其中装入零部件,装满后满箱自动流出;零件定位台是利用双向活动夹板将放入的零部件进行夹紧定位,夹紧后零件之间的间隙也被自动消除,同时零件位置也相对于定位台固定下来;直角坐标装箱机器人可将零件定位台中完成精定位的零部件一次性抓取并装入周转箱。

[0042]

进一步的,考虑到周转箱变形等可能因素导致机械定位装置定位超差,可选装视觉定位装置对周转箱进行位置和变形量检测,实时消除定位误差;零件定位台也可使用凸轮结构,进一步提高零部件的定位速度;批量抓取机器人也可根据实际需要,选用电磁吸盘或海绵吸盘或阵列真空吸盘。

[0043]

本发明中采用机器视觉与多台机器人相结合,实现各功能分开控制,简化了控制系统,使各工序互不干扰,提高效率;机器视觉与机器人配合控制,可对杂乱摆放的零部件进行快速识别,快速对位置或旋转角度差异较大的零部件进行整理,提高了机器人拾取的可靠性和生产效率;独立的零件定位台,可提高定位精度,可靠性更好。

[0044]

上述仅为对本发明较佳的实施例说明,上述技术特征可以任意组合形成多个本发明的实施例方案。

[0045]

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1