一种培养皿自动分装机的制作方法

1.本发明涉及一种培养皿自动分装机。

背景技术:

2.培养皿是一种用于微生物或细胞培养的实验室器皿,由一个平面圆盘状的皿体和一个皿盖组成,一般用玻璃或塑料制成。目前对培养皿的灌装通常需要人工将皿体和皿盖分离,然后通过灌装机进行定量灌装,灌装后又需要人将皿盖与皿体盖合,不但工作量大,而且很容易污染培养基。

技术实现要素:

3.本发明要解决的技术问题是提供一种培养皿自动分装机。

4.为解决上述问题,本发明采用的技术方案包括:培养皿供给机构,垂直设置在工作台上方,包括至少由三根立柱组成的纵向物料存放通道,所述纵向物料存放通道底部设有第一圆形出料口;培养皿输出传送机构,与所述培养皿供给机构并排设置,包括至少由三根立柱组成的第一纵向物料传送通道,所述第一纵向物料传送通道底部设有圆形进料口、顶部设有第二圆形出料口;自动分盖上盖机构,设置在所述培养皿供给机构以及培养皿输出传送机构下方,其主要第一滑动轨道、安装在所述第一滑动轨道上的上托架、下托架组成,所述上托架、下托架前端设置同心的皿盖工位孔、皿体工位孔,所述皿盖工位孔的孔径大于所述皿体工位孔的孔径,所述上托架、下托架后端分别设有同心的上让位孔、下让位孔;升降机构,设置在所述自动分盖上盖机构下方,其由同步升降的第一升降台、第二升降台组成,所述第一升降台、第二升降台分别通过升降杆与升降板连接,所述升降板通过升降丝杆、电机带动其升降;罐装机构,设置所述自动分盖上盖机构一侧,其包括第二滑动轨道以及安装在所述第二滑动轨道上的罐装管固定架。

5.所述的培养皿自动分装机,其特征在于:所述培养皿输出传送机构的第二圆形出料口一侧设有横向物料传送通道,所述横向物料传送通道一侧设有推料板,所述推料板与第三滑动轨道连接。

6.所述的培养皿自动分装机,其特征在于:所述横向物料传送通道底部设有打码机构。

7.所述的培养皿自动分装机,其特征在于:所述圆形进料口上设有相对设置的第一单向门、第二单向门。

8.所述的培养皿自动分装机,其特征在于:还包括机罩,所述培养皿供给机构、培养皿输出传送机构、自动分盖上盖机构、升降机构、罐装机构均设在机罩内。

9.所述的培养皿自动分装机,其特征在于:所述皿体工位孔一侧设有让位缺口。

10.所述的培养皿自动分装机,其特征在于:所述皿盖工位孔内壁设有皿盖定位凸缘,所述皿体工位孔内壁设有皿体定位凸缘。

11.所述的培养皿自动分装机,其特征在于:所述培养皿输出传送机构的第二圆形出料口上设有至少由三根立柱组成的第二纵向物料传送通道,所述第二纵向物料传送通道顶部设有第三圆形出料口,所述横向物料传送通道设置在第三圆形出料口上。

12.所述的培养皿自动分装机,其特征在于:所述第一圆形出料口、圆形进料口设置在第一安装板上,所述第二圆形出料口设置在第二安装板上,所述纵向物料存放通道、第一纵向物料传送通道的立柱两端分别与所述第一安装板、第二安装板连接,所述第三圆形出料口设置在第三安装板上,所述第二纵向物料传送通道的立柱两端分别与所述第二安装板、第三安装板连接。

13.所述的培养皿自动分装机,其特征在于:所述纵向物料存放通道的至少二根立柱顶部与所述第一安装板上的“v”形槽连接。

14.采用本发明的培养皿自动分装机优点:1、可实现培养皿的自动分装机,包括自动送料、自动开盖、自动罐装、自动合盖、自动打码;2、采用立式结构,积体小巧,不占空间。

15.下面结合说明书附图对本发明做进一步说明。

附图说明

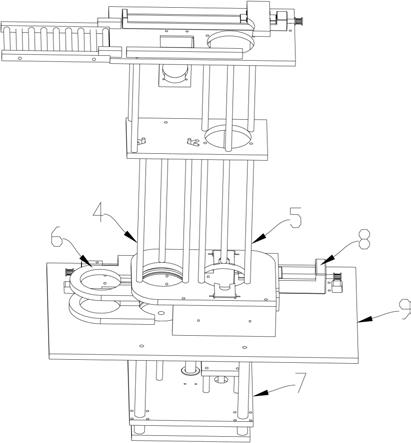

16.图1是本发明培养皿自动分装机的结构示意图;图2是本发明培养皿自动分装机的剖视图;图3是本发明自动分盖上盖机构的结构示意图;图4是本发明培养皿供给机构、培养皿输出传送机构的结构示意图;图5是本发明升降机构的结构示意图;图6是本发明推料板的结构示意图;图7是本发明培养皿的结构示意图。

具体实施方式

17.参照图1-7所示,本发明的一种培养皿自动分装机,用于分装培养皿1,所述培养皿1由横截面呈圆形的皿体2和皿盖3组成,所述皿盖3的直径大于皿体2的直径,培养皿1整体为扁平形状。所述养皿分装机包括:培养皿供给机构4、培养皿输出传送机构5、自动分盖上盖机构6、升降机构7和罐装机构8。

18.所述培养皿供给机构4垂直设置在工作台9上方,包括由三根立柱10组成的纵向物料存放通道11,所述物料存放通道11的大小与培养皿1相适应。所述纵向物料存放通道11底部设有第一圆形出料口12,所述第一圆形出料口12的口径略大于培养皿1的直径。所述培培养皿输出传送机构5与所述培养皿供给机构4并排设置,也垂直设置在工作台9上方。其包括由三根立柱10组成的第一纵向物料传送通道13,所述第一纵向物料传送通道13底部设有圆形进料口14,所述第一纵向物料传送通道13顶部设有第二圆形出料口15。所述圆形进料口14与第一圆形出料口12在同一水平线上。

19.所述自动分盖上盖机构6设置在所述培养皿供给机构4以及培养皿输出传送机构5下方。其主要第一滑动轨道16、安装在所述第一滑动轨道16上的上托架17、下托架18组成。

所述上托架17、下托架18之间留有一定间距,所述间距至少大于皿体2的高度。所述上托架17、下托架18前端设置同心的皿盖工位孔19、皿体工位孔20,所述皿盖工位孔19的孔径大于所述皿体工位孔20的孔径。所述上托架17、下托架18后端分别设有同心的上让位孔21、下让位孔22,且所述上让位孔21的孔径小于皿体2的直径,以起到让位和对培养皿1定位的双重作用。

20.所述升降机构7设置在所述自动分盖上盖机构6下方,其由同步升降的第一升降台23、第二升降台24组成,所述第一升降台23、第二升降台24与所述皿盖工位孔19、皿体工位孔20相适应。所述第一升降台23、第二升降台24分别通过升降杆25与升降板45连接,所述升降板45通过升降丝杆26、电机46带动其升降。

21.所述罐装机构8设置所述自动分盖上盖机构6一侧,其包括第二滑动轨道27以及安装在所述第二滑动轨道27上的罐装管固定架28。灌装机的出液管道设置在固定架28上。所述灌装机为公知技术,在此不做赘述。

22.优选的,所述培养皿输出传送机构5的第二圆形出料口15一侧设有横向物料传送通道29,所述横向物料传送通道29一侧设有推料板30,所述推料板30与第三滑动轨道31连接。通过横向物料传送通道29以及推料板30,使罐装好的培养皿水平挨个传送,方便操作人员收集打包。

23.优选的,所述横向物料传送通道29底部设有打码机构32,当培养皿1到达该位置上,所述打码机构32对皿体2底部进行打码。

24.优选的,所述圆形进料口14上设有相对设置的第一单向门33、第二单向门34。当罐装好的培养皿被所述升降机构7推上来后,所述第一单向门33、第二单向门34起到对培养皿的止退作用。

25.优选的,还包括机罩35,所述培养皿供给机构4、培养皿输出传送机构5、自动分盖上盖机构6、升降机构7、罐装机构8均设在机罩35内,以起到整体的防尘以及保护内部机构的作用。

26.优选的,所述皿体工位孔20一侧设有让位缺口36,通过设置让位缺口36,使灌装机的出液管道更容易送达至皿体2,防止干涉。

27.优选的,所述皿盖工位孔19内壁设有皿盖定位凸缘37,所述皿体工位孔20内壁设有皿体定位凸缘38。通过设置皿盖定位凸缘37、皿体定位凸缘38分别用于对皿体2、皿盖3的定位作用。

28.优选的,所述培养皿输出传送机构5的第二圆形出料口15上设有由三根立柱10组成的第二纵向物料传送通道39,所述第二纵向物料传送通道39顶部设有第三圆形出料口40,所述横向物料传送通道29设置在第三圆形出料口40上。所述推料板30、第三滑动轨道31设置在所述横向物料传送通道29一侧。通过上述结构,使所述横向物料传送通道29底部有足够的空间用于安装打码机构32。

29.优选的,所述第一圆形出料口12、圆形进料口14设置在第一安装板41上,所述第二圆形出料口15设置在第二安装板42上,所述纵向物料存放通道11、第一纵向物料传送通道13的立柱10两端分别与所述第一安装板41、第二安装板42连接,所述第三圆形出料口40设置在第三安装板43上,所述第二纵向物料传送通道39的立柱10两端分别与所述第二安装板42、第三安装板43连接。通过上述结构,以实现培养皿供给机构4、培养皿输出传送机构5的

有机结合,形成一个总成。

30.优选的,所述纵向物料存放通道11的二根立柱10顶部与所述第一安装板41上的“v”形槽44连接。使所述立柱10上端的宽度可调整,以便于将培养皿1装入纵向物料存放通道。

31.工作原理及过程:步骤1、机器先复位,将所述皿盖工位孔、皿体工位孔对准第一圆形出料口,且所述第一升降台、第二升降台同步上升,使第一升降台位于皿盖工位孔下方;步骤2、将若干培养皿放到纵向物料存放通道内,让培养皿自然下降,由于惯性作用,皿盖落在皿盖工位孔内,并受皿盖定位凸缘的作用而定位,且所述皿体自然分离而落在第一升降台上;步骤3、所述第一升降台、第二升降台同步下降,使所述皿体落在皿体工位孔内,并受体定位凸缘的作用而定位;步骤4、所述第一滑动轨道带动上托架、下托架同步向右侧滑动,使所述皿盖工位孔、皿体工位孔对准圆形进料口,同时罐装机构工作,通过第二滑动轨道将罐装管固定架左移,将罐装机的罐装管着对准皿体进行罐装;步骤5、罐装完成后,所述第一升降台、第二升降台又同步上升,将皿体、皿盖同时顶至第一纵向物料传送通道内,在顶的过程,所述皿体、皿盖自然盖合;步骤5、当培养皿持续装入第一纵向物料传送通道内后,顶部的培养皿到达横向物料传送通道进行传送,并完成打码。

32.上所述,并非对本发明做任何形式上的限制,虽然本发明已以较佳实施案例揭示如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的结构及技术内容做出些许的更动或修饰为等同变化的等效实施案例,但是凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施案例所作的任何简单修改、等同变化与修饰,均仍属本发明技术方案范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1