一种高稳定性纺织品用油剂生产设备及其工艺的制作方法

1.本发明涉及油剂生产加工设备技术领域,具体为一种高稳定性纺织品用油剂生产设备及其工艺。

背景技术:

2.在现代的纺织工艺中无论是天然纤维还是合成纤维在纺织的过程中都会出现静电问题,因此在纺织和织布过程中也需要用到油剂,以增进润滑、减少摩擦,提高可纺性能。

3.纺丝油剂可以调整纤维与纤维间、纤维与金属间摩擦系数,减少因摩擦产生的静电,使纤维具有良好的集束性、平滑性及分纤性,满足纤维后加工相关工序的需要。油剂主要由润湿剂、集束剂、平滑剂、乳化剂、抗静电剂及少量的柔软剂、消泡剂等组成。一般长丝油剂的主要作用是使上油后的纤维能顺利地进行卷绕,丝筒成型好,并在拉伸工序中减少毛丝、断头,保证正常拉伸。所以要求油剂必须具有良好的抗静电性和适度的润湿性及纤维抱合性、平滑性、耐高温性、低挥发性。

4.在申请号为cn202010490443.9的发明专利中公开了一种纺织纤维用油剂及其制备方法,该纺织纤维用油剂由10

‑

20份的烷基磷酸酯类、0.4

‑

0.8份的环氧乙烷、3

‑

5份的聚醚型季铵盐、10

‑

20份的十二烷基甜菜碱、4

‑

8份的聚醚型改性硅氧烷、10

‑

20份的低聚苯乙烯磺酸钠、3

‑

8份的甘油和20

‑

30份的白油混合制备而成,配方体系中采用的烷基磷酸酯类的水溶性和抗静电效果良好。聚醚型季铵盐是阳离子型表面活性剂具有良好的杀菌性能,可以与阴离子型表面活性剂拼混使用,达到复配增加抗静电的作用。

5.但是,该发明在实际使用过程中,无法做到灌装的密封,导致其密封性能差,对油剂的质量会产生影响。

技术实现要素:

6.针对以上问题,本发明提供了一种高稳定性纺织品用油剂生产设备及其工艺,其通过装灌组件对箱体进行装灌完成后带动上盖组件对箱体进行上盖,保证了箱体内的密封性的同时保证了装灌组件内的油剂流体能够继续流动,减少了反应釜至装灌组件的管道内的流体沉淀,解决了传统装灌时箱体装灌密封性差的技术问题。

7.为实现上述目的,本发明提供如下技术方案:

8.一种高稳定性纺织品用油剂生产设备,其包括反应釜,设置于所述反应釜一侧的装灌机构,所述装灌机构包括:

9.第一底座;

10.第一输送带,所述第一输送带设置于所述第一底座的一侧,该第一输送带沿其长度方向输送箱体;

11.装灌组件,所述装灌组件设置于所述第一底座上,其位于所述第一输送带的上方,该装灌组件指向所述第一输送带的位置为上料工位;

12.上盖组件,所述上盖组件位于所述第一输送带的一侧,其沿所述第一输送带的输

送方向均匀输送箱盖,上盖组件位于上料工位的上方,该上盖组件间隔给所述箱体输送箱盖;以及

13.联动组件,装灌组件动作通过所述联动组件带动所述上盖组件运动。

14.作为改进,所述装灌组件包括:

15.第二底座;

16.装灌轴,所述装灌轴呈中空设置,其指向上料工位,该装灌轴的底部设置有出料口,其顶部设置有进料口,其下部的侧边设置有第一开口,其上部的侧边设置有第二开口,该装灌轴内部沿其长度方向滑动设置有顶撑单元;

17.封口单元,所述封口单元位于所述装灌轴的下部,其封闭所述出料口和所述开口,该封口单元于所述顶撑单元配合设置;

18.第三底座,所述第三底座沿所述装灌轴的长度方向可滑动设置于所述第二底座上,且其与所述装灌轴连接设置,该第三底座的四个顶角处设置有滑动杆,所述第三底座与所述第二底座可抵触设置;

19.推板,所述滑动杆可滑动设置于所述推板上,且其通过第一弹簧与所述推板连接设置;

20.气缸,所述气缸推动所述推板动作;以及

21.储料箱体,所述储料箱体位于所述装灌轴的一侧,且其与所述第三底座连接设置,其跟随所述第三底座同步滑动,该储料箱体的上下两端分别与所述第一开口和第二开口连通设置。

22.作为改进,所述顶撑单元包括:

23.顶撑件,该顶撑件沿所述装灌轴的长度方向滑动设置于所述装灌轴内,且其内部呈中空设置,该顶撑件于所述推板可抵触设置,所述顶撑件的中部侧壁开设有第三开口,所述第三开口与所述第二开口连通设置;

24.第一凸块,所述第一凸块呈环形设置于所述顶撑件底部;

25.第二弹簧,所述第二弹簧与所述第一凸块连接设置;以及

26.第一封闭球,所述第一封闭球封闭所述顶撑件的底部开口,且其与所述第二弹簧连接设置。

27.作为改进,所述封口单元包括:

28.第二凸块,所述第二凸块设置于所述装灌轴的下部,其位于所述第一开口的上方;

29.第三弹簧,所述第三弹簧与所述第二凸块连接设置,其位于所述第二凸块的上方;

30.第二封闭球,所述第二封闭球与所述第三弹簧连接设置,其位于所述第三弹簧的上方,其封闭所述装灌轴的下部,该第二封闭球于所述第一封闭球可抵触设置;以及

31.封闭板,所述封闭板与所述第二封闭球连接设置,当所述第二封闭球未动作时,所述封闭板封闭所述第一开口。

32.作为改进,所述上盖组件包括:

33.第二输送带,所述第二输送带沿其长度方向输送箱盖;

34.第四底座,所述第四底座设置于所述第二输送带的输出端,其指向上料工位处的底部开设有放料口,所述第二输送带指向所述第四底座的位置为进料工位;

35.转动盘,所述转动盘可转动设置于所述第四底座上,且沿其圆周阵列设置有缺口,

该缺口内容纳所述箱盖;以及

36.挤压单元,所述挤压单元设置于所述缺口内,且其与所述挤压单元一一对应设置,所述挤压单元将所述箱盖挤出所述第四底座。

37.作为改进,所述挤压单元包括:

38.第三凸块,所述第三凸块与所述转动盘连接设置;

39.第四弹簧,所述第四弹簧与所述第三凸块连接设置;以及

40.压块,所述压块与所述第四弹簧连接设置,该压块于所述箱盖可抵触设置,所述压块的侧边设置有第四凸块,该第四凸块与所述第四底座可抵触设置。

41.作为改进,所述第四底座从进料工位往上料工位路径的侧壁上开设有轨道,所述压块与所述轨道配合设置。

42.作为改进,所述联动组件包括:

43.连接架,所述连接架与所述第三底座连接设置,该连接架上设置有棘轮块;

44.第一支架,所述第一支架与所述第四底座连接设置;

45.棘轮,所述棘轮转动设置于所述第一支架上,该棘轮与所述棘轮块配合设置;

46.第一斜齿轮,所述第一斜齿轮与所述棘轮同轴设置,其跟随所述棘轮同步转动;

47.第二支架,所述第二支架设置于所述第四底座上,其与所述第一支架垂直设置;

48.第二斜齿轮,所述第二斜齿轮转动设置于所述第二支架上,该第二斜齿轮与所述第一斜齿轮啮合设置,所述第二斜齿轮与所述转动盘通过皮带传动连接。

49.作为改进,所述棘轮块沿所述连接架的长度方向阵列设置。

50.本发明还提供一种高稳定性纺织品用油剂生产工艺,其包括以下步骤:

51.步骤一,箱体上料工序,第一输送带间隔输送箱体至上料工位处;

52.步骤二,灌装工序,气缸推动推板向下运动,当第三底座与第二底座抵触设置时,灌装轴正好进入箱体内,气缸继续向下运动,推动顶撑件动作,第一封闭球与第二封闭球抵触设置,连通顶撑件与装灌轴,油剂通过装灌轴进入箱体,同时,封闭板在第二封闭球的带动下打开第一开口,储料箱体内的油剂同时向箱体内进行灌装;

53.步骤三,上盖工序,灌装完成后,气缸回退,装灌轴脱离箱体,同时带动连接架向上运动,棘轮块与棘轮配合设置,带动棘轮转动,同步带动转动盘转动,当下一个缺口正好位于上料工位时,第四凸块与轨道脱离配合,压块在第四弹簧的弹力作用下将箱盖压下,完成箱体的密封;

54.步骤四,出料工序,第一输送带输送灌装密封好的箱体进行出料。

55.本发明的有益效果在于:

56.(1)本发明通过装灌组件对箱体进行装灌完成后带动上盖组件对箱体进行上盖,保证了箱体内的密封性的同时保证了装灌组件内的油剂流体能够继续流动,减少了反应釜至装灌组件的管道内的流体沉淀;

57.(2)本发明通过第一封闭球与第二封闭球的抵触设置使得装灌轴的上部和下部连通,保证了箱体在上料工位时,装灌轴能够对箱体进行上料,当箱体不在上料工位时,第一封闭球与第二封闭球切断装灌轴,使得油剂进入到储料箱体内进行预储存,保证了反应釜至装灌轴内的油剂处于流动状态,不会沉淀,保证了装灌质量;

58.(3)本发明通过压块与轨道的配合将压块抬升后,当压块与轨道脱离配合时,压块

在第四弹簧的弹力作用下瞬间向下,将箱盖瞬间压入箱体上,保证了箱体在上料完成后的密封性,提高了油剂的质量;

59.综上所述,本发明具有结构简单巧妙、提高装灌质量、提高密封性等优点。

附图说明

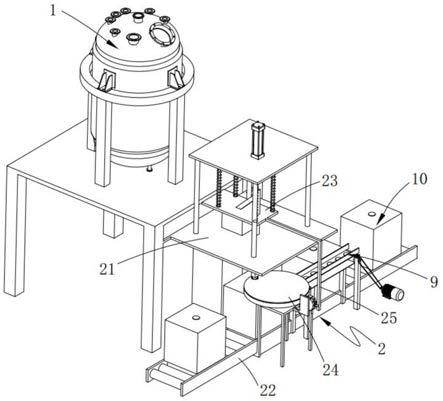

60.图1为本发明整体结构示意图;

61.图2为本发明装灌轴结构示意图;

62.图3为本发明顶撑单元结构示意图;

63.图4为本发明封口单元结构示意图;

64.图5为本发明装灌组件配合剖视图;

65.图6为本发明上盖组件结构示意图;

66.图7为本发明挤压单元结构示意图;

67.图8为本发明压块与轨道配合示意图;

68.图9为本发明联动组件结构示意图;

69.图10为本发明工艺流程图;

70.图11为本发明灌装状态图;

71.图12为本发明封口单元状态图;

72.图13为本发明第一封闭球与第二封闭球运动状态图一;

73.图14为本发明第一封闭球与第二封闭球运动状态图二;

具体实施方式

74.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

75.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

76.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

77.实施例一:

78.如图1所示,一种高稳定性纺织品用油剂生产设备,其包括反应釜1,设置于所述反应釜1一侧的装灌机构2,所述装灌机构2包括:

79.第一底座21;

80.第一输送带22,所述第一输送带22设置于所述第一底座21的一侧,该第一输送带

22沿其长度方向输送箱体10;

81.装灌组件23,所述装灌组件23设置于所述第一底座21上,其位于所述第一输送带22的上方,该装灌组件23指向所述第一输送带22的位置为上料工位;

82.上盖组件24,所述上盖组件24位于所述第一输送带22的一侧,其沿所述第一输送带22的输送方向均匀输送箱盖9,上盖组件24位于上料工位的上方,该上盖组件24间隔给所述箱体10输送箱盖9;以及

83.联动组件25,装灌组件23动作通过所述联动组件25带动所述上盖组件24 运动。

84.进一步地,如图2所示,所述装灌组件23包括:

85.第二底座231;

86.装灌轴232,所述装灌轴232呈中空设置,其指向上料工位,该装灌轴232 的底部设置有出料口2321,其顶部设置有进料口2324,其下部的侧边设置有第一开口2322,其上部的侧边设置有第二开口2323,该装灌轴232内部沿其长度方向滑动设置有顶撑单元237;

87.封口单元233,所述封口单元233位于所述装灌轴232的下部,其封闭所述出料口2321和所述第一开口2322,该封口单元233与所述顶撑单元237配合设置;

88.第三底座234,所述第三底座234沿所述装灌轴232的长度方向可滑动设置于所述第二底座231上,且其与所述装灌轴232连接设置,该第三底座234的四个顶角处设置有滑动杆2341,所述第三底座234与所述第二底座231可抵触设置;

89.推板235,所述滑动杆2341可滑动设置于所述推板235上,且其通过第一弹簧2351与所述推板235连接设置;

90.气缸236,所述气缸236推动所述推板235动作;以及

91.储料箱体238,所述储料箱体238位于所述装灌轴232的一侧,且其与所述第三底座234连接设置,其跟随所述第三底座234同步滑动,该储料箱体238 的上下两端分别与所述第一开口2322和第二开口2323连通设置。

92.进一步地,如图3所示,所述顶撑单元237包括:

93.顶撑件2371,该顶撑件2371沿所述装灌轴232的长度方向滑动设置于所述装灌轴232内,且其内部呈中空设置,该顶撑件2371与所述推板235可抵触设置,所述顶撑件2371的中部侧壁开设有第三开口2372,所述第三开口2372与所述第二开口2323连通设置;

94.第一凸块2373,所述第一凸块2373呈环形设置于所述顶撑件2371底部;

95.第二弹簧2374,所述第二弹簧2374与所述第一凸块2373连接设置;以及

96.第一封闭球2375,所述第一封闭球2375封闭所述顶撑件2371的底部开口,且其与所述第二弹簧2374连接设置。

97.需要说明的是,顶撑件与装灌轴通过第六弹簧2376弹性连接设置。

98.进一步地,如图4和5所示,所述封口单元233包括:

99.第二凸块2331,所述第二凸块2331设置于所述装灌轴232的下部,其位于所述第一开口2322的上方;

100.第三弹簧2332,所述第三弹簧2332与所述第二凸块2331连接设置,其位于所述第二凸块2331的上方;

101.第二封闭球2333,所述第二封闭球2333与所述第三弹簧2332连接设置,其位于所述第三弹簧2332的上方,其封闭所述装灌轴232的下部,该第二封闭球2333于所述第一封闭

球2375可抵触设置;以及

102.封闭板2334,所述封闭板2334与所述第二封闭球2333连接设置,当所述第二封闭球2333未动作时,所述封闭板2334封闭所述第一开口2322。

103.进一步地,如图6所示,所述上盖组件24包括:

104.第二输送带241,所述第二输送带241沿其长度方向输送箱盖9;

105.第四底座242,所述第四底座242设置于所述第二输送带241的输出端,其指向上料工位处的底部开设有放料口2421,所述第二输送带241指向所述第四底座242的位置为进料工位;

106.转动盘243,所述转动盘243可转动设置于所述第四底座242上,且沿其圆周阵列设置有缺口2431,该缺口2431内容纳所述箱盖9;以及

107.挤压单元244,所述挤压单元244设置于所述缺口231内,且其与所述挤压单元244一一对应设置,所述挤压单元244将所述箱盖9挤出所述第四底座242。

108.进一步地,如图7和8所示,所述挤压单元244包括:

109.第三凸块2441,所述第三凸块2441与所述转动盘243连接设置;

110.第四弹簧2442,所述第四弹簧2442与所述第三凸块2441连接设置;以及

111.压块2443,所述压块2443与所述第四弹簧2442连接设置,该压块2443于所述箱盖9可抵触设置,所述压块2443的侧边设置有第四凸块2444,该第四凸块2444与所述第四底座242可抵触设置。

112.需要说明的是,装灌轴在伸入箱体内进行装灌时,其穿过第三凸块和压块,第三凸块和压块优选采用环形状。

113.进一步地,所述第四底座242从进料工位往上料工位路径的侧壁上开设有轨道2422,所述压块2443与所述轨道2422配合设置。

114.进一步地,如图9所示,所述联动组件25包括:

115.连接架251,所述连接架251与所述第三底座234连接设置,该连接架251 上设置有棘轮块252;

116.第一支架253,所述第一支架252与所述第四底座242连接设置;

117.棘轮254,所述棘轮254转动设置于所述第一支架253上,该棘轮254与所述棘轮块242配合设置;

118.第一斜齿轮255,所述第一斜齿轮255与所述棘轮254同轴设置,其跟随所述棘轮254同步转动;

119.第二支架256,所述第二支架256设置于所述第四底座242上,其与所述第一支架253垂直设置;

120.第二斜齿轮257,所述第二斜齿轮257转动设置于所述第二支架256上,该第二斜齿轮257与所述第一斜齿轮255啮合设置,所述第二斜齿轮257与所述转动盘243通过皮带传动连接。

121.进一步地,所述棘轮块252沿所述连接架251的长度方向阵列设置。

122.需要说明的是,气缸每次向上运动时,正好带动转动盘转动,使得下一个缺口正好位于上料工位上。

123.实施例二:

124.如图10所示,一种高稳定性纺织品用油剂生产工艺,其包括以下步骤:

125.步骤一,箱体上料工序,第一输送带间隔输送箱体至上料工位处;

126.步骤二,灌装工序,气缸推动推板向下运动,当第三底座与第二底座抵触设置时,灌装轴正好进入箱体内,气缸继续向下运动,推动顶撑件动作,第一封闭球与第二封闭球抵触设置,连通顶撑件与装灌轴,油剂通过装灌轴进入箱体,同时,封闭板在第二封闭球的带动下打开第一开口,储料箱体内的油剂同时向箱体内进行灌装;

127.步骤三,上盖工序,灌装完成后,气缸回退,装灌轴脱离箱体,同时带动连接架向上运动,棘轮块与棘轮配合设置,带动棘轮转动,同步带动转动盘转动,当下一个缺口正好位于上料工位时,第四凸块与轨道脱离配合,压块在第四弹簧的弹力作用下将箱盖压下,完成箱体的密封;

128.步骤四,出料工序,第一输送带输送灌装密封好的箱体进行出料。

129.需要说的是,本实施例中油剂可选用锦纶纺丝油剂、涤纶纺丝油剂、无纺布油剂以及乳霜纸油剂等。

130.其中,锦纶纺丝油剂主要应用在pa

‑

6poy、fdy、hoy、母丝分纤、普通工业丝、轮胎帘子线等,打破进口产品垄断,该锦纶纺丝油剂的功效在于加强丝束的抱合性能、抗静电性能、抗氧化、抗黄变、加强平滑性能、能满足超高速的后道应用;

131.涤纶纺丝油剂主要应用在涤纶poy、fdy、工业丝等,打破进口产品垄断,该涤纶纺丝油剂的功效在于加强丝束的抱合性能、抗静电性能、抗氧化、抗黄变、加强平滑性能、能满足超高速的后道应用;

132.无纺布油剂主要应用在无纺布短纤、纺粘无纺布、高端纸尿裤、妇女卫生用品等,打破进口产品垄断,该无纺布油剂的功效在于改善短纤梳理性能、消除静电、改善布面手感合适的亲水和拒水性能;

133.乳霜纸油剂主要应用在高端家用纸品应用,婴幼儿纸品等,打破进口垄断,该乳霜纸油剂的功效在于改善纸张手感、潮感、触感。

134.工作过程:

135.如图11至13所示,第一输送带22间隔输送箱体10至上料工位处,气缸 236推动推板235向下运动,当第三底座234与第二底座231抵触设置时,装灌轴232正好进入箱体内,气缸236继续向下运动,推动顶撑件2371动作,第一封闭球2375与第二封闭球2333抵触设置,连通顶撑件2371与装灌轴232底部,使得油剂通过装灌轴232进入箱体10内,同时,封闭板2334在第二封闭球2333 的带动下打开第一开口2322,储料箱体238内的油剂同时对箱体10进行灌装;当箱体10内装灌满后,气缸236回退,第一封闭球2375与第二封闭球2333脱离抵触,封闭顶撑件2371与装灌轴232底部,此时,油剂通过第二开口2323 进入储料箱体238内,保证了油剂的流动,减少了油剂在管道内的沉淀,防止油剂堵塞管道;气缸236回退带动连接架251向上运动,棘轮块252于棘轮254 配合设置,带动棘轮254转动,同步带动转动盘243转动,当下一个缺口2431 正好位于上料工位时,第四凸块2444与轨道2422脱离配合,压块2443在第四弹簧2442的弹力作用下将箱盖9压下,箱盖9将箱体10密封,保证了箱体10 内的密封性,第一输送带22输送箱体10进行出料,而第二输送带241输送箱盖 9进入缺口2431内,完成箱盖9的进料;依次循环。

136.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精

神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1