阀体部件高速加工用自动取件设备的制作方法

1.本发明涉及阀体加工自动化设备领域,特别地,涉及一种阀体部件高速加工用自动取件设备。

背景技术:

2.一般来说,在一个阀体的制造加工过程中,阀体的初始工件为金属铜块,通过不同的加工设备进行加工,将其表面加工成需要的规格形状,之后进行批量放置在产品托盘上进行包装,以销售给下游企业或经销商。

3.首先,阀体加工从材料装夹区到加工区域,阀体从加工区域出来后堆积在料箱内,如果加工后的工件从高度掉落到料箱,以及料箱内堆积多个工件,这样由于工件之间的撞击、摩擦、磕碰,造成工件表面产生变形、刮痕,影响后续的加工处理。例如,在后续的电镀、抛光等都需要工件表面比较平滑,完整。所以,在加工过程中,需要人员监督把控。

4.由此加工情况可见,人员监管以及加工取件过程非常耗费人力,对阀体取件收集放置的操作,人工效率低下,不利于企业长期发展的需求。

技术实现要素:

5.本发明的目的在于针对现有技术的不足之处,至少在一定程度上解决相关技术中的技术问题,提供一种阀体部件高速加工用自动取件设备,以达到提高工件取件效率,避免工件外表磕碰磨损,提高产品质量的目的。

6.为了解决上述技术问题,本发明的技术方案是:一种阀体部件高速加工用自动取件设备,包括取件放置机构;

7.取件放置机构包括龙门架结构的三轴移动机构、拇指气缸、直角旋转机构和托盘支撑台,所述三轴移动机构包括两个平行的移动轨、通过龙门架的两个端部分别装配在移动轨上的x向移动台、在龙门架的横梁位置水平移动的y向移动台、在龙门架横梁上竖直移动的z向移动台,拇指气缸通过直角旋转机构安装在z向移动台上。

8.优选的,还包括装夹移动机构,所述装夹移动机构包括直线滑轨、移动器、x轴旋转机构、y轴旋转机构、以及夹爪气缸,移动器装配在直线滑轨上前后移动至所需位置,x轴旋转机构装配在移动器上并用于驱动夹爪气缸绕x轴旋转至所需位置,y轴旋转机构装配在x轴旋转机构上并用于驱动夹爪气缸绕y轴旋转至所需位置。

9.优选的,所述直角旋转机构包括步进电机或伺服电机,用于驱动拇指气缸90度旋转和复位。

10.优选的,所述托盘支撑台上设置有中转座,所述中转座的顶部设置有限位槽,所述限位槽供工件部分嵌入并支撑工件保持竖直状态。

11.优选的,所述移动轨的端部设置有红外感应器,红外感应器连接报警器,红外感应器在x向移动台靠近时触发报警器工作。

12.优选的,所述夹爪气缸包括两个夹爪部、安装座、缸体、以及辅助弹簧,所述两个夹

爪部转动安装于安装座上并受缸体的动力驱动进行开合动作,所述辅助弹簧连接在两个夹爪部的内侧,用于提供复位开合弹力。

13.优选的,所述夹爪部上设置有气道以及在气道的出口位置连接有气囊,所述气道的另一端连接气泵装置,气泵装置用于控制气囊的鼓起和收缩。

14.优选的,所述气囊的外层涂布固定有一层柔性硅胶层。

15.本发明技术效果主要体现在以下方面:能够根据阀体的位置状态进行夹取和输送,夹取过程可以调整阀体的位置状态,以满足阀体放置到托盘上的位置要求,能够提高工作效率,工作过程安全可靠。

附图说明

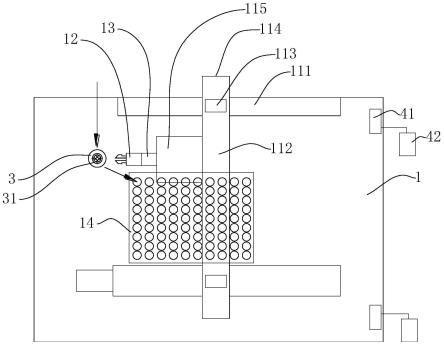

16.图1为实施例1中取件放置机构结构实施布置方框图;

17.图2为实施例2中夹移动机构的结构实施布置方框图;

18.图3为实施例1中取件放置机构局部拆卸状态示意图;

19.图4为实施例1夹爪气缸结构示意图;

20.图5为实施例3的结构示意图。

21.附图标记:1、取件放置机构;11、三轴移动机构;111、移动轨;112、龙门架;113、x向移动台;114、y向移动台;115、z向移动台;116、横梁;12、拇指气缸;13、直角旋转机构;14、托盘支撑台;2、夹移动机构;21、直线滑轨;22、移动器;23、x轴旋转机构;24、y轴旋转机构;25、夹爪气缸;3、中转座;31、限位槽;41、红外感应器;42、报警器;51、夹爪部;52、安装座;53、缸体;54、辅助弹簧;61、气道;62、气囊;63、气泵装置;7、工件。

具体实施方式

22.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,以使本发明技术方案更易于理解和掌握,而不能理解为对本发明的限制。

23.实施例1:

24.一种阀体部件高速加工用自动取件设备,包括取件放置机构1。参考图1、图3和图4所示,取件放置机构1包括龙门架112结构的三轴移动机构11、拇指气缸12、直角旋转机构13和托盘支撑台14。三轴移动机构11包括两个平行的移动轨111、通过龙门架112的两个端部分别装配在移动轨111上的x向移动台113、在龙门架112的横梁116位置水平移动的y向移动台114、在龙门架112横梁116上竖直移动的z向移动台115,拇指气缸12通过直角旋转机构13安装在z向移动台115上。三轴移动机构11是市场上对于机械加工工厂中使用比较多的机械设备,主要完成三个方向的移动,从而能够使得拇指气缸12处于需要的位置,实现工件7的夹取。在本方案中,就不过多介绍三轴移动机构11,参考图3,可以理解本方案的三轴移动机构11可以在三个方向上移动。即y向移动台114在x向移动台113上x方向移动,z向移动台115可以在y向移动台114上y向移动,拇指气缸12可以在z向移动台115上z向移动,其结构原理可以采用气缸驱动、丝杠传动结构驱动、电机链传动驱动等。

25.托盘支撑台14上设置有中转座3,中转座3的顶部设置有限位槽31,限位槽31供工件7部分嵌入并支撑工件7保持竖直状态。中转座3是柱状的,限位槽31正好供工件7放置并

使得工件7部分留出在限位槽31外,这样以便于拇指气缸12夹取。

26.另外,本方案中还通过直角旋转机构13使得拇指气缸12可以轴向旋转。直角旋转机构13包括步进电机或伺服电机,用于驱动拇指气缸1290度旋转和复位。参考图4所示,拇指气缸12夹持工件7的时候,是夹持工件7的第一端,然后通过旋转,可以将工件7位置改变。

27.在一种实施过程中,工件7运输到拇指气缸12的位置上,此时工件7处于水平状态,工件7按照水平状态具有左端和右端,以下定义为第一端和第二端,此时拇指气缸12处于竖直状态夹持水平工件7的第二端,然后拇指气缸12受直角旋转机构13驱动进行转动,使得拇指气缸12状态水平,从而使得工件7由水平状态变为竖直状态,而后通过三轴移动机构11定位到中转座3上,拇指气缸12释放工件7,工件7掉落到中转座3上。而后,拇指气缸12恢复到竖直状态,并从中转座3上重新夹取阀体(工件7),阀体的第一端被夹取,而后直接运输到托盘的安装槽位置,阀体就放入托盘上。

28.实施例2:

29.为了便于加工和运输,提高运输距离,还包括装夹移动机构2。参考图2所示,装夹移动机构2包括直线滑轨21、移动器22、x轴旋转机构23、y轴旋转机构24、以及夹爪气缸25,移动器22装配在直线滑轨21上前后移动至所需位置,x轴旋转机构23装配在移动器22上并用于驱动夹爪气缸25绕x轴旋转至所需位置,y轴旋转机构24装配在x轴旋转机构23上并用于驱动夹爪气缸25绕y轴旋转至所需位置。对于x轴旋转机构23、y轴旋转机构24,均是采用伺服电机装置,同理,也可以参考实施例1中的直角旋转机构13,即在图4中示例的,其实现驱动物件转动。对于直线驱动和旋转驱动的实现采用现有的驱动器就能够实现其功能。上述实施例2的结构,实现对工件7的夹取,另外通过x轴旋转机构23,实现工件7的x轴方向的旋转,以调整位置状态。同理,y轴旋转机构24也是如此。

30.另外,参考图1所示,移动轨111的端部设置有红外感应器41,红外感应器41连接报警器42,红外感应器41在x向移动台113靠近时触发报警器42工作。

31.实施例3:

32.参考图4和图5,夹爪气缸25或拇指气缸12包括两个夹爪部51、安装座52、缸体53、以及辅助弹簧54,两个夹爪部51转动安装于安装座52上并受缸体53的动力驱动进行开合动作,辅助弹簧54连接在两个夹爪部51的内侧,用于提供复位开合弹力。夹爪部51上设置有气道61以及在气道61的出口位置连接有气囊62,气道61的另一端连接气泵装置63,气泵装置63用于控制气囊62的鼓起和收缩。在上述结构基础上,还可以在气囊62的外层涂布固定有一层柔性硅胶层。

33.缸体53作为动力驱动使得夹爪部51可以进行开合动作,从而完成对工件7的夹取。在实施例3中,为了提高工件7的夹取可靠性,另外在通过气泵装置63来使得气囊62工作。气囊62工作的时候可以包覆住工件7,从而使得工件7四周以柔和的放置保护,避免外界磕碰和摩擦。对于气囊62可以采用硅胶层包覆也可以不采用,根据工件7的形状和装配要求而定。

34.基于上述实施例,本方案,能够根据阀体的位置状态进行夹取和输送,夹取过程可以调整阀体的位置状态,以满足阀体放置到托盘上的位置要求,能够提高工作效率,工作过程安全可靠,可以减少人工。

35.当然,以上只是本发明的典型实例,除此之外,本发明还可以有其它多种具体实施

方式,凡采用等同替换或等效变换形成的技术方案,均落在本发明要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1