一种设备维护装置的制作方法

1.本发明涉及仪器设备技术领域,具体涉及一种设备维护装置。

背景技术:

2.目前,机械设备维护过程中,往往需要维持较高状态,以便针对机械设备进行机械设备维护处理,一般采用吊车进行,但在有些场合并不利于吊车运行,只好采用升降装置的方式进行。但现有的升降装置,工作人员在高处的活动范围是固定的,需要不断调节升降装置的位置来满足工作需要。采用降下、移动再上升的方式来调节位置,需要花费大量的时间;不降下而直接移动装置的方式来调节位置,则有较高的掉落风险,这两种方式均具有缺点,无法满足维护时的需求。因此,需要改进现有的维护装置,使工作人员在高度具有更大的活动面积,以减少调整装置位置的次数。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种设备维护装置。

4.为实现上述目的,本发明提供了如下技术方案来实现的:

5.一种设备维护装置,包括基座、位于基座上部的升降机构、位于升降机构上部的升降平台,基座内部设有若干支撑机构,升降平台上部设置有防护机构,升降平台包括承载板,承载板上方设有若干支撑板,承载板上部设有与支撑板位置相对应的支撑块,支撑块上端与支撑板的下端相连接,支撑板前后侧均开设有容纳腔,容纳腔内部设有扩张板,扩张板下部内侧设有凸块,容纳前的出口处设置有抬升块,支撑板前后侧设置有凸出部,扩张板上部内侧设置有拼接面,扩张板内侧连接有固定杆,固定杆内侧连接有固定盘,容纳腔内侧设有第一液压缸容腔,第一液压缸容腔内设置有第一液压缸,第一液压缸的活塞杆前端连接有卡爪,

6.支撑板下部左右两侧均设有支撑轨,支撑轨内部设有移动腔,移动腔内部设有移动杆,移动杆内侧连接有齿条,移动腔内侧设有供齿条伸入的齿条槽,移动腔上部转动设置有齿条驱动轮和第一从动锥齿轮,齿条驱动轮和第一从动锥齿轮之间连接有第一传动带,移动腔上部设有第一驱动电机,第一驱动电机驱动连接有第一主动锥齿轮,第一主动锥齿轮与第一从动锥齿轮相啮合,移动杆外侧开设有放置腔,放置腔内通过铰接杆铰接有转动杆,铰接杆上套设有扭簧,扭簧一端与放置腔相连、另一端与转动杆相连,两个转动杆相对的一侧连接有连接杆,连接杆上通过安装套安装有支撑管,放置腔上对应连接杆的位置设置有缺口,转动杆下部转动设置有支撑杆,支撑杆下部内侧设有磁铁,放置腔下部设有导入弧面,移动杆内部位于导入弧面外侧的位置设有第二液压缸容腔,第二液压缸容腔内部设有第二液压缸,第二液压缸的活塞杆上连接有推块,推块内部设有电磁铁;

7.防护机构包括第一支撑柱、第二支撑柱,第二支撑柱位于支撑板上部四角处,第一支撑柱位于支撑板靠外的一侧,相邻的第一支撑柱之间、第一支撑柱与第二支撑柱之间连接有防护栏,第二支撑柱上套设有转动臂,第二支撑柱上位于转动臂上下方的位置均设置

有限位环,转动臂上连接有防护门,防护门远离第二支撑柱的一侧连接有第三支撑柱,第三支撑柱下部设有伸缩柱,伸缩柱和第三支撑柱之间连接有弹簧,伸缩柱侧面连接有拉杆,拉杆穿过第三支撑柱设置,支撑板和扩张板上设置有供伸缩柱插入的定位孔;

8.基座四个边角处设置有第一收纳腔,第一收纳腔靠外的一侧设置有卡口,第一收纳腔下部连接有转动轴和齿轮轴,转动轴上部连接有第一支撑臂,第一支撑臂远离转动轴的一端设有支撑气缸,支撑气缸的活塞杆上连接有支撑盘,转动轴中间位置设置有第一从动齿轮,齿轮轴上转动设置有主动齿轮和传动带轮,第一从动齿轮和主动齿轮相啮合,第一收纳腔内侧转动设置有第五传动锥齿轮,第五传动锥齿轮和传动带轮之间连接有第二传动带,

9.基座内部设有两条平行设置的滑道,滑道上部设有滑块,滑块上部安装有第二驱动电机,第二驱动电机驱动连接有驱动锥齿轮,滑道外侧设有位移气缸,位移气缸的活塞杆前端与第二驱动电机相连,基座内部转动设置有第一传动轴,第一传动轴靠近驱动锥齿轮的一端连接有第一传动锥齿轮,第一传动锥齿轮位于两条滑道之间,在位移气缸的作用下,两侧的驱动锥齿轮能分别与第一传动锥齿轮相啮合,第一传动轴上连接有第一传动轮,基座左右两侧分别转动设置有第一驱动轴和第二驱动轴,第一驱动轴上连接有第二传动轮,第二传动轮和第一传动轮之间连接有第三传动带,第一驱动轴两端均连接有第三传动锥齿轮,第三传动锥齿轮与对应的第五传动锥齿轮相啮合,第一传动轴和第二驱动轴之间设有两个转轴座,两个转轴座之间转动设置有第一换向轴和第二换向轴,第一传动轴上设有第三传动轮,第一换向轴上设有第四传动轮,第三传动轮和第四传动轮之间连接有第四传动带,第二换向轴上设有第五传动轮,第二驱动轴上设有第六传动轮,第五传动轮和第六传动轮之间连接有第五传动带,第一换向轴和第二换向轴上分别设有第一换向齿轮和第二换向齿轮,第一换向齿轮和第二换向齿轮相啮合,第二驱动轴两端连接有第四传动锥齿轮,第四传动锥齿轮与对应的第五传动锥齿轮相啮合。

10.作为优选,容纳腔下部设有导向槽,扩张板下部设有卡入导向槽内的导向块,导向槽外侧设有引导弧面,容纳腔外侧设置有与导线块位置相对应的限位块。

11.作为优选,第三支撑柱内部设置有防护链,防护链穿出第三支撑柱的一端连接有套环,第三支撑柱侧面设置有挂钩,相对靠近的两个第三支撑柱上防护链、挂钩错位设置。

12.作为优选,基座前后侧的中间位置设有第二收纳腔,第二收纳腔内部设有第二支撑臂,第二支撑臂的外侧设有支撑气缸,支撑气缸的活塞杆上连接有支撑盘,,基座内部转动设置有第二传动轴,第二传动轴与第一传动轴一直线设置,第二传动轴靠近驱动锥齿轮的一端连接有第二传动锥齿轮,第二传动锥齿轮位于两条滑道之间,在位移气缸的作用下,两侧的驱动锥齿轮能分别与第二传动锥齿轮相啮合,基座内部位于第二收纳腔侧面的位置转动设置有第一丝杆和第二丝杆,第一丝杆和第二丝杆一直线设置,第一丝杆和第二丝杆相对的一端分别连接有第一换向锥齿轮和第二换向锥齿轮,基座内位于第一换向锥齿轮;第二换向锥齿轮之间的位置设有齿轮支架,齿轮支架上设有第三换向锥齿轮,第三换向锥齿轮与第一换向锥齿轮和第二换向锥齿轮均啮合,第一丝杆和第二丝杆上均设有丝杆螺母,丝杆螺母上设有移动座,移动座与第二收纳腔内的第二支撑臂的内侧相连,第二传动轴和第一丝杆之间设置有第三传动轴,第二传动轴上设置有第七传动轮,第三传动轴上设置有第八传动轮,第七传动轮和第八传动轮之间连接有第六传动带,第三传动轴上设置有第

一传动齿轮,第一丝杆上连接有与第一传动齿轮相啮合的第二传动齿轮。

13.作为优选,基座内设置有与第一丝杆相平行的导向杆,移动座上连接有导向片,导向片套设于导向杆上。

14.作为优选,基座下部设有移动机构。

15.作为优选,升降机构包括通过中心轴转动连接的第一升降臂和第二升降臂,第一升降臂的左端与承载板下端相铰接,第二升降臂的左端与基座上端相铰接,承载板下部和基座上部均设有导轨,导轨上开设有腰形孔,第一升降臂和第二升降臂右端均连接有滑杆,滑杆卡入腰形孔内设置,第一升降臂上铰接有升降气缸,升降气缸的活塞杆前端与第二升降臂铰接。

16.与现有技术相比,本发明的有益效果是:扩张板从支撑板内伸出后利用支撑杆支撑使其稳固,从而增加工作人员在该高度的活动范围,更好地对位于该高度段的设备各处进行维护,能够减少装置的移动次数,提高维护的效率;基座内部的各部件配合,即可实现第一支撑臂和第二支撑臂的展开与收拢,从而根据不同的实际情况来选择单独使用第一支撑臂或第一支撑臂和第二支撑臂共同使用,提高升降时的稳定性。

附图说明

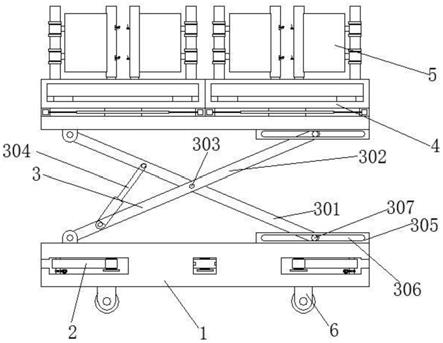

17.图1为本发明的结构示意图;

18.图2为本发明中升降平台的结构示意图;

19.图3为本发明中支撑板的结构示意图;

20.图4为图3的a

‑

a剖视图;

21.图5为图3的b

‑

b剖视图;

22.图6为本发明中扩张板的使用结构示意图;

23.图7为图6中a处的放大示意图;

24.图8为本发明中移动杆处的结构示意图;

25.图9为图8中a处的放大示意图;

26.图10为本发明中移动杆的剖视图;

27.图11为图10中a处的放大示意图;

28.图12为本发明的俯视图;

29.图13为本发明中防护机构的部分示意图;

30.图14为本发明中第二支撑柱的结构示意图;

31.图15为本发明中防护机构的使用结构示意图;

32.图16为本发明中基座的结构示意图;

33.图17为图16中a处的放大示意图;

34.图18为本发明中基座的内部结构示意图。

35.附图标记:基座1;第一收纳腔101;卡口102;第二收纳腔103;支撑机构2;第一支撑臂201;支撑气缸202;第二支撑臂203;转动轴204;第一从动齿轮205;齿轮轴206;主动齿轮207;传动带轮208;第二传动带209;滑道210;滑块211;第二驱动电机212;位移气缸213;驱动锥齿轮214;第一传动轴215;第二传动轴216;第一传动锥齿轮217;第二传动锥齿轮218;第一传动轮219;第一驱动轴220;第二传动轮221;第三传动带222;第三传动锥齿轮223;第

五传动锥齿轮224;第三传动轮225;第四传动带226;转轴座227;第一换向轴228;第二换向轴229;第四传动轮230;第一换向齿轮231;第二换向齿轮232;第五传动轮233;第五传动带234;第二驱动轴235;第六传动轮236;第四传动锥齿轮237;支撑盘238;第七传动轮239;第三传动轴240;第八传动轮241;第一传动齿轮242;第二传动齿轮243;第一丝杆244;第二丝杆245;第一换向锥齿轮246;第二换向锥齿轮247;齿轮支架248;第三换向锥齿轮249;丝杆螺母250;移动座251;导向片252;导向杆253;第六传动带254;升降机构3;第一升降臂301;第二升降臂302;中心轴303;升降气缸304;导轨305;腰形孔306;滑杆307;升降平台4;支撑板401;扩张板402;支撑轨403;移动杆404;承载板405;支撑块406;连接杆407;齿条驱动轮408;抬升块409;限位块410;容纳腔411;第一液压缸容腔412;拼接面413;凸出部414;凸块415;第一液压缸416;卡爪417;固定杆418;固定盘419;导向槽420;引导弧面421;导向块422;移动腔423;齿条424;齿条槽425;转动杆426;支撑管427;支撑杆428;第一传动带429;第一从动锥齿轮430;第一驱动电机431;第一主动锥齿轮432;安装套433;放置腔434;缺口435;铰接杆436;扭簧437;磁铁438;第二液压缸容腔439;第二液压缸440;推块441;电磁铁442;导入弧面443;防护机构5;第一支撑柱501;第二支撑柱502;防护栏503;防护门504;第三支撑柱505;限位环506;转动臂507;弹簧508;伸缩柱509;防护链510;套环511;挂钩512;拉杆513;移动机构6。

具体实施方式

36.下面结合附图对本发明的实施例进行详细阐述。

37.如图1

‑

18所示,一种设备维护装置,包括基座1、位于基座1上部的升降机构3、位于升降机构3上部的升降平台4,通过升降机构3来提升升降平台4的高度,从而到达设备的不同高度,便于工作人员对设备进行维护。

38.基座1内部设有若干支撑机构2,升降平台4上部设置有防护机构5。

39.升降平台4包括承载板405,承载板405上方设有若干支撑板401,承载板405上部设有与支撑板401位置相对应的支撑块406,支撑块406上端与支撑板401的下端相连接,支撑板401前后侧均开设有容纳腔411,容纳腔411内部设有扩张板402,扩张板402下部内侧设有凸块415,容纳前411的出口处设置有抬升块409,支撑板401前后侧设置有凸出部414,扩张板402上部内侧设置有拼接面413,扩张板402内侧连接有固定杆418,固定杆418内侧连接有固定盘419,容纳腔411内侧设有第一液压缸容腔412,第一液压缸容腔412内设置有第一液压缸416,第一液压缸416的活塞杆前端连接有卡爪417。扩张板402位于容纳腔411内时,第一液压缸416的活塞杆带动卡爪417向前移动,卡爪417顶住扩张板402的内侧先外推,将其从容纳腔411内推出。扩张板402下部的凸块415与抬升块409接触时,将扩张板402向斜上方顶出,使拼接面413与凸出不414贴合,从而使扩张板402与支撑板401上表面齐平位于同一高度。

40.收纳时,将扩张板402向后移一段距离,凸块415和抬升块409脱离接触,扩张板402下降后固定杆418卡入卡爪417中,第一液压缸416的活塞杆带动卡爪417向后移动,卡爪417借助固定盘419拉动扩张板402,将之收入容纳腔411内。

41.支撑板401下部左右两侧均设有支撑轨403,支撑轨403内部设有移动腔423,移动腔423内部设有移动杆404,移动杆404内侧连接有齿条424,移动腔423内侧设有供齿条424

伸入的齿条槽425,移动腔423上部转动设置有齿条驱动轮408和第一从动锥齿轮430,齿条驱动轮408和第一从动锥齿轮430之间连接有第一传动带429,移动腔423上部设有第一驱动电机431,第一驱动电机431驱动连接有第一主动锥齿轮432,第一主动锥齿轮432与第一从动锥齿轮430相啮合,移动杆404外侧开设有放置腔434,放置腔434内通过铰接杆436铰接有转动杆426,铰接杆436上套设有扭簧437,扭簧437一端与放置腔434相连、另一端与转动杆426相连,两个转动杆426相对的一侧连接有连接杆407,连接杆407上通过安装套433安装有支撑管427,放置腔434上对应连接杆407的位置设置有缺口435,转动杆426下部转动设置有支撑杆428,支撑杆428下部内侧设有磁铁438,放置腔434下部设有导入弧面443,移动杆404内部位于导入弧面443外侧的位置设有第二液压缸容腔13,第二液压缸容腔13内部设有第二液压缸440,第二液压缸440的活塞杆上连接有推块441,推块441内部设有电磁铁442。

42.第一驱动电机431控制第一主动锥齿轮432转动,通过第一从动锥齿轮430、第一传动带429、齿条驱动轮408、齿条424的配合带动移动杆404移动。移动杆404从支撑轨403中移出时,转动杆426在扭簧437的作用下向上转动,同时支撑杆428由于重力的原因从转动杆426内转出,支撑杆428下端沿着导入弧面移动至靠近推块441的位置,移动杆404移动到位后,支撑管427卡入扩张板402下部的定位口内,此时电磁铁442通电对支撑杆428内部的磁铁438进行吸附,使支撑杆428竖直,从而利用支撑杆428对扩张板402进行支撑。

43.收纳时,第二液压缸440的活塞杆带动推块441推动支撑杆428,使支撑杆428脱离竖直状态,移动杆404收入支撑轨403内时,转动杆426被压入放置腔434内,同时支撑杆428被收入转动杆426内。

44.防护机构5包括第一支撑柱501、第二支撑柱502,第二支撑柱502位于支撑板401上部四角处,第一支撑柱501位于支撑板401靠外的一侧,相邻的第一支撑柱510之间、第一支撑柱501与第二支撑柱502之间连接有防护栏503,第二支撑柱502上套设有转动臂507,第二支撑柱502上位于转动臂507上下方的位置均设置有限位环506,转动臂507上连接有防护门504,防护门504远离第二支撑柱502的一侧连接有第三支撑柱505,第三支撑柱505下部设有伸缩柱509,伸缩柱509和第三支撑柱505之间连接有弹簧507,伸缩柱509侧面连接有拉杆513,拉杆513穿过第三支撑柱505设置,支撑板401和扩张板402上设置有供伸缩柱509插入的定位孔。第三支撑柱505、防护门504通过转动臂507安装于第二支撑柱502上,平时状态,第三支撑柱505下部的伸缩柱509插入支撑板401的定位孔内,从而形成完整的防护。扩张板402推出时,通过拉杆513将伸缩柱509向上拉,使其脱离支撑板401上的定位孔,再将第三支撑柱505向外转动90度,使其位于扩张板402上方,再使伸缩柱509卡入扩张板402上的定位孔内,从而在扩张板402上形成一定的防护。

45.基座1四个边角处设置有第一收纳腔101,第一收纳腔101靠外的一侧设置有卡口102,第一收纳腔101下部连接有转动轴204和齿轮轴206,转动轴204上部连接有第一支撑臂201,第一支撑臂201远离转动轴204的一端设有支撑气缸202,支撑气缸202的活塞杆上连接有支撑盘238,转动轴204中间位置设置有第一从动齿轮205,齿轮轴206上转动设置有主动齿轮207和传动带轮208,第一从动齿轮205和主动齿轮207相啮合,第一收纳腔101内侧转动设置有第五传动锥齿轮224,第五传动锥齿轮224和传动带轮208之间连接有第二传动带209,

46.基座1内部设有两条平行设置的滑道210,滑道210上部设有滑块211,滑块211上部

安装有第二驱动电机212,第二驱动电机212驱动连接有驱动锥齿轮214,滑道210外侧设有位移气缸213,位移气缸213的活塞杆前端与第二驱动电机212相连,基座1内部转动设置有第一传动轴215,第一传动轴215靠近驱动锥齿轮214的一端连接有第一传动锥齿轮217,第一传动锥齿轮217位于两条滑道210之间,在位移气缸213的作用下,两侧的驱动锥齿轮214能分别与第一传动锥齿轮217相啮合,第一传动轴215上连接有第一传动轮219,基座1左右两侧分别转动设置有第一驱动轴220和第二驱动轴235,第一驱动轴220上连接有第二传动轮221,第二传动轮221和第一传动轮219之间连接有第三传动带222,第一驱动轴220两端均连接有第三传动锥齿轮223,第三传动锥齿轮223与对应的第五传动锥齿轮224相啮合,第一传动轴215和第二驱动轴235之间设有两个转轴座227,两个转轴座227之间转动设置有第一换向轴228和第二换向轴229,第一传动轴215上设有第三传动轮225,第一换向轴228上设有第四传动轮230,第三传动轮225和第四传动轮230之间连接有第四传动带226,第二换向轴229上设有第五传动轮233,第二驱动轴235上设有第六传动轮236,第五传动轮233和第六传动轮236之间连接有第五传动带234,第一换向轴228和第二换向轴229上分别设有第一换向齿轮231和第二换向齿轮232,第一换向齿轮231和第二换向齿轮232相啮合,第二驱动轴235两端连接有第四传动锥齿轮237,第四传动锥齿轮237与对应的第五传动锥齿轮224相啮合。

47.通过位移气缸213来带动第二驱动电机212沿滑道210移动,使两侧的驱动锥齿轮214分别与第一传动锥齿轮217啮合或分离。两侧的驱动锥齿轮214转向相反,从而分别实现第一支撑臂201的展开或收拢。第一传动锥齿轮217带动第一传动轴215转动,借助第一传动轮219、第二传动轮221、第三传动带222的配合带动第一驱动轴220转动,再通过第三传动锥齿轮223带动第五传动锥齿轮224转动,借助第二传动带209、传动带轮208带动同轴的主动齿轮207转动,第一从动齿轮205借助啮合的主动齿轮207的作用转动,再通过转动轴204带动第一支撑臂201向外转动,直至第一支撑臂201卡入卡口102内固定。

48.由于左右两侧的第一支撑臂201相对设置,另一侧的第二驱动轴235需要与第一驱动轴220以相反的方向转动,故在第一传动轴215和第二驱动轴235之间设置换向机构。具体实现方式为,第一传动轴215通过第三传动轮225、第四传动带226、第四传动轮230的配合带动第一换向轴228转动,第一换向轴228通过第一换向齿轮231、第二换向齿轮232的配合带动第二换向轴229反向转动,第二换向轴229再借助第五传动轮233、第五传动带234、第六传动轮236带动第二驱动轴235以与第一传动轴215相反的转向转动,从而时第二驱动轴235与第一驱动轴220转向相反。第二驱动轴235带动第四传动锥齿轮237转动,第四传动锥齿轮237再带动啮合的第五传动锥齿轮224转动,从而带动相应的第一支撑臂201向外转动至卡口处。通过调节各部件的尺寸,使第一驱动轴220和第二驱动轴235的转速相同,使四角的第一支撑臂201的展开速度相同。

49.四角的第一支撑臂201均转动到位后,支撑气缸202控制支撑盘238下移至与地面接触,从而通过支撑盘238来对基座1进行支撑,保证基座的稳定性。

50.容纳腔411下部设有导向槽420,扩张板402下部设有卡入导向槽420内的导向块422,导向槽420外侧设有引导弧面421,容纳腔411外侧设置有与导线块422位置相对应的限位块410。

51.第三支撑柱505内部设置有防护链510,防护链510穿出第三支撑柱505的一端连接有套环511,第三支撑柱505侧面设置有挂钩512,相对靠近的两个第三支撑柱505上防护链

510、挂钩512错位设置。第三支撑柱505位于扩张板402上方时,可将一侧的第三支撑柱505上的防护链510拉出,将套环511钩在另一侧的第三支撑柱505上的挂钩512上,从而完整的扩张板402上的防护系统。防护链510长度限定,稍长于两个第三支撑柱505之间的距离。

52.基座1前后侧的中间位置设有第二收纳腔103,第二收纳腔103内部设有第二支撑臂203,第二支撑臂203的外侧设有支撑气缸202,支撑气缸202的活塞杆上连接有支撑盘238,基座1内部转动设置有第二传动轴216,第二传动轴216与第一传动轴215一直线设置,第二传动轴216靠近驱动锥齿轮214的一端连接有第二传动锥齿轮218,第二传动锥齿轮218位于两条滑道210之间,在位移气缸213的作用下,两侧的驱动锥齿轮214能分别与第二传动锥齿轮218相啮合,基座1内部位于第二收纳腔103侧面的位置转动设置有第一丝杆244和第二丝杆245,第一丝杆244和第二丝杆245一直线设置,第一丝杆244和第二丝杆245相对的一端分别连接有第一换向锥齿轮246和第二换向锥齿轮247,基座1内位于第一换向锥齿轮246;第二换向锥齿轮247之间的位置设有齿轮支架248,齿轮支架248上设有第三换向锥齿轮249,第三换向锥齿轮249与第一换向锥齿轮246和第二换向锥齿轮247均啮合,第一丝杆244和第二丝杆245上均设有丝杆螺母250,丝杆螺母250上设有移动座251,移动座251与第二收纳腔103内的第二支撑臂203的内侧相连,第二传动轴216和第一丝杆244之间设置有第三传动轴240,第二传动轴216上设置有第七传动轮239,第三传动轴240上设置有第八传动轮241,第七传动轮239和第八传动轮241之间连接有第六传动带254,第三传动轴240上设置有第一传动齿轮242,第一丝杆244上连接有与第一传动齿轮242相啮合的第二传动齿轮243。

53.通过位移气缸213来带动第二驱动电机212沿滑道210移动,使两侧的驱动锥齿轮214分别与第二传动锥齿轮218啮合或分离,从而实现第二支撑臂203的伸出和收回。四角的第一支撑臂201的支撑力度不足时,可通过两侧第二支撑臂203的展开来加强支撑力度。驱动锥齿轮214驱动第二传动锥齿轮218带动第二传动轴216转动。第二传动轴216通过第七传动轮239、第六传动带254、第八传动轮241带动第三传动轴240转动,第三传动轴240借助第一传动齿轮242、第二传动齿轮243的配合带动第一丝杆244转动,第一丝杆244借助第一换向锥齿轮246、第三换向锥齿轮249、第二换向锥齿轮247的配合带动第二丝杆245以相反的转向转动。第一丝杆244、第二丝杆245上的丝杆螺母250带动移动座251移动,从而使第二支撑臂203在第二收纳腔103内移动,根据需要伸出或收回。伸出时,支撑气缸202控制支撑盘238下移至与地面接触,从而通过支撑盘238来对基座1进行支撑,保证基座的稳定性。

54.基座1内设置有与第一丝杆244相平行的导向杆253,移动座251上连接有导向片251,导向片251套设于导向杆253上,导向杆253用于对导向片251的移动进行导向,确保第二支撑臂203移动的稳定性。

55.基座1下部设有移动机构6。

56.升降机构3包括通过中心轴303转动连接的第一升降臂301和第二升降臂302,第一升降臂301的左端与承载板405下端相铰接,第二升降臂302的左端与基座1上端相铰接,承载板405下部和基座1上部均设有导轨305,导轨305上开设有腰形孔306,第一升降臂301和第二升降臂302右端均连接有滑杆307,滑杆307卡入腰形孔306内设置,第一升降臂301上铰接有升降气缸304,升降气缸304的活塞杆前端与第二升降臂302铰接。第一升降臂301和第二升降臂302形成剪叉式臂组,提供升降时的稳定性。

57.基座1内部的各部件配合,即可实现第一支撑臂201和第二支撑臂203的展开与收拢,从而根据不同的实际情况来使用,提供升降时的高稳定性。

58.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1