PCB板进出料装置的制作方法

pcb板进出料装置

技术领域:

[0001]

本实用新型涉及进出料设备技术领域,尤其涉及一种pcb板进出料装置。

背景技术:

:

[0002]

随着电子产业的高速发展,人工成本越来越高,行业对机器自动化的程度要求越来越高,对机器的依赖程度会越来越多。

[0003]

pcb板,又名印制电路板,是重要的电子部件,是电子元器件的支撑体,是电子元器件电气连接的载体。

[0004]

pcb板生产测试过程中,采用人工伸入机器内进行放板和取板,不仅放置的pcb板或pcb板堆的位置容易产生误差,不利于后续机器对其进行加工,而且采用人工对pcb板堆的进出料操作,劳动强度大、生产效率低。

技术实现要素:

:

[0005]

本实用新型的目的就是针对现有技术存在的不足而提供一种能快速精准地实现pcb板进出料的pcb板进出料装置。

[0006]

为了实现上述目的,本实用新型采用的技术方案是:pcb板进出料装置,包括机架、沿z轴方向滑动连接于机架上的升降架、用于驱动升降架升降的升降动力机构、沿x轴方向滑动连接于升降架内的载料框、用于驱动载料框滑动的载料动力机构、用于pcb板进出料定位的进出料定位模组、用于抓放pcb板的抓放模组,所述载料框内部的两侧分别沿z轴方向间隔开设有多个用于放置pcb板的插槽,升降动力机构、载料动力机构、进出料定位模组、抓放模组均设置于机架上。

[0007]

对上述方案的进一步改进为,所述进出料定位模组包括设置于机架上的定位底座、沿y轴方向滑动连接于定位底座上的定位滑座、用于驱动定位滑座滑动的定位滑动气缸、勾料座、用于驱动勾料座升降的定位升降气缸、用于pcb板出料的勾料杆、用于pcb板进料的推料框、用于放置pcb板的两块定位支撑块,定位滑动气缸设置于定位底座上,勾料座通过定位升降气缸连接于定位滑座上,勾料杆沿横向设置于勾料座上,推料框沿横向设置于定位滑座上,两块定位支撑块分别沿竖向设置于定位底座的两侧。

[0008]

对上述方案的进一步改进为,所述进出料定位模组还包括沿y轴方向设置于定位底座上的定位导杆、定位滑座滑动连接于定位导杆上。

[0009]

对上述方案的进一步改进为,所述抓放模组包括沿x轴方向设置于机架上的抓放滑轨、滑动连接于抓放滑轨上的抓放滑块、用于驱动抓放滑块滑动的抓放滑动动力机构、用于抓放pcb板的抓放组件、用于驱动抓放组件升降的抓放升降气缸,抓放组件通过抓放升降气缸连接于抓放滑块上。

[0010]

对上述方案的进一步改进为,所述抓放组件包括输出端朝向两侧的抓放气缸、分别连接于抓放气缸两侧的输出端的抓放块,抓放块底部向外延伸成型有抓放部。

[0011]

对上述方案的进一步改进为,所述升降动力机构包括设置于机架上的升降伺服电

机、联轴器、沿z轴方向设置的丝杆,升降伺服电机的输出端插接于联轴器的一端中,丝杆的一端插接于联轴器的另一端中,丝杆的另一端转动连接于机架的底部,丝杆螺纹传动连接有丝杆螺母,丝杆螺母与升降架的底部相连接。

[0012]

对上述方案的进一步改进为,所述升降动力机构还包括沿z轴方向设置于机架上的升降导杆,升降架滑动连接于升降导杆上。

[0013]

对上述方案的进一步改进为,所述载料动力机构包括设置于升降架底部的载料电机、套接于载料电机的输出端上的动力齿轮、沿y轴方向设置的传动轴与从动轴,传动轴上套接有传动输入齿轮,动力齿轮与传动输入齿轮上套设有动力链条,动力齿轮、传动输入齿轮分别与动力链条相互啮合,动力齿轮带动传动输入齿轮转动,传动轴的两端分别套接有传动输出齿轮,从动轴的两端分别套接有从动齿轮,两端的传动输出齿轮分别与相应一端的从动齿轮上套设有传动链条,传动输出齿轮、从动齿轮分别与传动链条相互啮合,传动输出齿轮带动从动齿轮转动。

[0014]

对上述方案的进一步改进为,所述升降架上设有用于固定载料框的夹框组件,夹框组件包括设置于升降架上的夹框气缸、夹框块,夹框块与夹框气缸的输出端相连接。

[0015]

对上述方案的进一步改进为,所述夹框块开设有v形夹框槽。

[0016]

本实用新型有益效果在于:本实用新型提供的pcb板进出料装置,包括机架、沿z轴方向滑动连接于机架上的升降架、用于驱动升降架升降的升降动力机构、沿x轴方向滑动连接于升降架内的载料框、用于驱动载料框滑动的载料动力机构、用于pcb板进出料定位的进出料定位模组、用于抓放pcb板的抓放模组,所述载料框内部的两侧分别沿z轴方向间隔开设有多个用于放置pcb板的插槽,升降动力机构、载料动力机构、进出料定位模组、抓放模组均设置于机架上;本实用新型的升降动力机构能够快速精准地将载料框移动至进出料定位模组所需高度位置,通过进出料定位模组能够将位于载料框中的pcb板取出,通过抓放模组能够将pcb板抓放至所需位置,从而能够快速精准地实现pcb板的出料,反之,通过抓放模组能够将pcb板抓放至进出料定位模组上,通过进出料定位模组将pcb板放入载料框中,从而能够快速精准地实现pcb板的进料,不仅能够保证pcb板进出料的精度,以便于后续加工的进行,而且能够提高pcb板的进出料效率。

附图说明:

[0017]

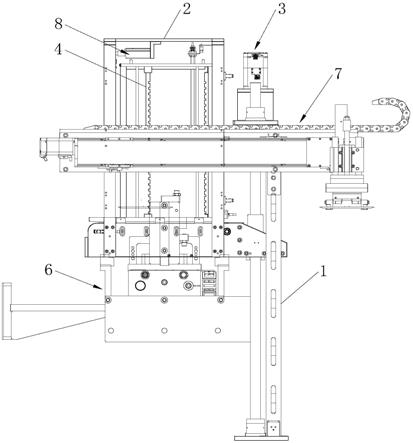

图1为本实用新型的结构示意图。

[0018]

图2为本实用新型去除进出料定位模组和抓放模组的结构示意图。

[0019]

图3为图2另一视角的结构示意图。

[0020]

图4为本实用新型载料动力机构的结构示意图。

[0021]

图5为本实用新型进出料定位模组的结构示意图。

[0022]

图6为本实用新型抓放模组的结构示意图。

[0023]

附图标记说明:机架1、升降架2、升降动力机构3、升降伺服电机31、联轴器32、丝杆33、丝杆螺母34、升降导杆35、载料框4、插槽41、载料动力机构5、载料电机51、动力齿轮52、传动轴53、从动轴54、传动输入齿轮55、动力链条56、传动输出齿轮57、从动齿轮58、传动链条59、进出料定位模组6、定位底座61、定位滑座62、定位滑动气缸63、勾料座64、定位升降气缸65、勾料杆66、推料框67、定位支撑块68、定位导杆69、抓放模组7、抓放滑动动力机构70、

抓放滑轨71、抓放滑块72、抓放组件73、抓放升降气缸731、抓放气缸732、抓放块733、抓放部7331、夹框组件8、夹框气缸81、夹框块82、v形夹框槽821。

具体实施方式:

[0024]

下面结合附图对本实用新型作进一步的说明,如图1~6所示,本实用新型包括机架1、沿z轴方向滑动连接于机架1上的升降架2、用于驱动升降架2升降的升降动力机构3、沿x轴方向滑动连接于升降架2内的载料框4、用于驱动载料框4滑动的载料动力机构5、用于pcb板进出料定位的进出料定位模组6、用于抓放pcb板的抓放模组7,所述载料框4内部的两侧分别沿z轴方向间隔开设有多个用于放置pcb板的插槽41,升降动力机构3、载料动力机构5、进出料定位模组6、抓放模组7均设置于机架1上;本实用新型的升降动力机构3能够快速精准地将载料框4移动至进出料定位模组6所需高度位置,通过进出料定位模组6能够将位于载料框4中的pcb板取出,通过抓放模组7能够将pcb板抓放至所需位置,从而能够快速精准地实现pcb板的出料,反之,通过抓放模组7能够将pcb板抓放至进出料定位模组6上,通过进出料定位模组6将pcb板放入载料框4中,从而能够快速精准地实现pcb板的进料,不仅能够保证pcb板进出料的精度,以便于后续加工的进行,而且能够提高pcb板的进出料效率。

[0025]

进出料定位模组6包括设置于机架1上的定位底座61、沿y轴方向滑动连接于定位底座61上的定位滑座62、用于驱动定位滑座62滑动的定位滑动气缸63、勾料座64、用于驱动勾料座64升降的定位升降气缸65、用于pcb板出料的勾料杆66、用于pcb板进料的推料框67、用于放置pcb板的两块定位支撑块68,定位滑动气缸63设置于定位底座61上,勾料座64通过定位升降气缸65连接于定位滑座62上,勾料杆66沿横向设置于勾料座64上,推料框67沿横向设置于定位滑座62上,两块定位支撑块68分别沿竖向设置于定位底座61的两侧,进出料定位模组6还包括沿y轴方向设置于定位底座61上的定位导杆69、定位滑座62滑动连接于定位导杆69上;出料时,定位滑动气缸63驱动勾料杆66移动至载料框4内pcb板的下方,定位升降气缸65驱动勾料杆66上升并勾住pcb板的边缘,定位滑动气动驱动勾料杆66缩回,勾料杆66带动pcb板移动至定位支撑块68上;进料时,定位滑动气缸63驱动位于定位滑座62上的推料框67向前滑动,推料框67将位于定位支撑块68上的pcb板推入载料框4中的插槽41中;本实用新型的进出料定位模组6不仅结构简单、便于维护,而且能够快速精准地实现pcb板的进出料,提高了工作效率。

[0026]

抓放模组7包括沿x轴方向设置于机架1上的抓放滑轨71、滑动连接于抓放滑轨71上的抓放滑块72、用于驱动抓放滑块72滑动的抓放滑动动力机构70、用于抓放pcb板的抓放组件73、用于驱动抓放组件73升降的抓放升降气缸731,抓放组件73通过抓放升降气缸731连接于抓放滑块72上,抓放组件73包括输出端朝向两侧的抓放气缸732、分别连接于抓放气缸732两侧的输出端的抓放块733,抓放块733底部向外延伸成型有抓放部7331;抓取pcb板时,抓放滑块72动力机构驱动抓放滑块72移动至pcb板上方位置,抓放升降气缸731驱动抓放组件73下降,抓放气缸732通气,位于两端的抓放块733均向外伸出并通过抓放部7331勾住pcb板边缘,抓放升降气缸731驱动抓放组件73上升;放置pcb板时,抓放滑块72动力机构驱动抓放滑块72移动至pcb板放置位置上方,抓放升降气缸731驱动抓放组件73下降,抓放气缸732断气,位于两端的抓放块733均向内缩回,抓放升降气缸731驱动升降组件上升;本实用新型的抓放模组7不仅结构简单、便于维护,而且能够快速精准地对pcb板进行抓放,提

高了工作效率。

[0027]

升降动力机构3包括设置于机架1上的升降伺服电机31、联轴器32、沿z轴方向设置的丝杆33,升降伺服电机31的输出端插接于联轴器32的一端中,丝杆33的一端插接于联轴器32的另一端中,丝杆33的另一端转动连接于机架1的底部,丝杆33螺纹传动连接有丝杆螺母34,丝杆螺母34与升降架2的底部相连接,升降动力机构3还包括沿z轴方向设置于机架1上的升降导杆35,升降架2滑动连接于升降导杆35上,能够快速平稳地驱动升降架2的升降。

[0028]

载料动力机构5包括设置于升降架2底部的载料电机51、套接于载料电机51的输出端上的动力齿轮52、沿y轴方向设置的传动轴53与从动轴54,传动轴53上套接有传动输入齿轮55,动力齿轮52与传动输入齿轮55上套设有动力链条56,动力齿轮52、传动输入齿轮55分别与动力链条56相互啮合,动力齿轮52带动传动输入齿轮55转动,传动轴53的两端分别套接有传动输出齿轮57,从动轴54的两端分别套接有从动齿轮58,两端的传动输出齿轮57分别与相应一端的从动齿轮58上套设有传动链条59,传动输出齿轮57、从动齿轮58分别与传动链条59相互啮合,传动输出齿轮57带动从动齿轮58转动,能够快速平稳地实现载料框4的送入与送出。

[0029]

升降架2上设有用于固定载料框4的夹框组件8,夹框组件8包括设置于升降架2上的夹框气缸81、夹框块82,夹框块82与夹框气缸81的输出端相连接,夹框块82开设有v形夹框槽821,通过夹框组件8将载料框4固定住,能够防止载料框4发生偏移,从而便于从载料框4中取出和放入pcb板。

[0030]

工作原理:

[0031]

出料时,将pcb板插入载料框4中的插槽41中,载料动力机构5将载料框4移至升降架2内,夹框组件8将载料框4固定在升降架2内;升降动力机构3驱动载料框4中的pcb板移动至出料定位模组所需高度位置,进出料定位模组6的定位滑动气缸63驱动勾料杆66移动至载料框4内pcb板的下方,定位升降气缸65驱动勾料杆66上升并勾住pcb板的边缘,定位滑动气动驱动勾料杆66缩回,勾料杆66带动pcb板移动至定位支撑块68上;抓放滑块72动力机构驱动抓放滑块72移动至定位支撑块68的上方位置,抓放升降气缸731驱动抓放组件73下降,抓放气缸732通气,位于两端的抓放块733均向外伸出并通过抓放部7331勾住pcb板边缘,抓放升降气缸731驱动抓放组件73上升,完成pcb板的抓取;抓放滑块72动力机构驱动抓放滑块72移动至pcb板放置位置上方,抓放升降气缸731驱动抓放组件73下降,抓放气缸732断气,位于两端的抓放块733均向内缩回,抓放升降气缸731驱动升降组件上升,完成pcb板的一次出料;升降动力机构3驱动载料框4中的另一块pcb板移动至进出料定位模组6所需高度位置,进行下一块pcb板出料;待载料框4中的pcb板均出料完毕后,夹框组件8松开,载料动力机构5将载料框4移出升降架2,完成pcb板的出料;

[0032]

进料与出料工作原理动作顺序相反,进料时,载料动力机构5将载料框4移至升降架2内,夹框组件8将载料框4固定在升降架2内;升降动力机构3驱动载料框4中的插槽41移动至出料定位模组所需高度位置,抓放模组7将pcb板抓放至进出料定位模组6的定位支撑块68上,进出料定位模组6的推料框67将位于定位支撑块68上的pcb板推入载料框4的插槽41中,完成pcb板的一次进料;升降动力机构3驱动载料框4中的另一插槽41移动至进出料定位模组6所需高度位置,进行下一块pcb板的进料;待载料框4中的插槽41均插有pcb板后,夹框组件8松开,载料动力机构5将载料框4移出升降架2,完成pcb板的进料;

[0033]

本实用新型能够快速精准地实现pcb板的进出料,不仅能够保证pcb板进出料的精度,以便于后续加工的进行,而且能够提高pcb板的进出料效率。

[0034]

当然,以上所述仅是本实用新型的较佳实施方式,故凡依本实用新型专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本实用新型专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1